航空领域需求的许多零部件通常都是单件或小批量的,采用传统制造工艺,成本高,周期长。随着航空航天技术的发展,零件结构越来越复杂,力学性能要求越来越高,质量却要求越来越轻,传统工艺制造很难满足这些要求。借助增材制造技术制作模型进行试验,直接或间接利用增材制造技术制作产品,可以满足这些需要,具有显著的经济效益和时间效益。

中国C919大型客机风挡在高速飞行时要承受巨大动压,其窗框由钛合金制成。国内首创用增材制造技术成功制造了C919飞机窗框中央翼缘条钛合金大型主承力构件,如图5-26所示。该中央翼缘条最大尺寸达2.83m,是大型钛合金结构件,传统方法零件的加工除去量非常大,对制造技术及装备的要求高,需要大规格锻坯、大型锻造模具及万吨级以上的重型液压锻造装备,制造工艺相当复杂,生产周期长,制造成本高。西北工业大学与中国商用飞机有限公司合作,应用粉末激光烧结工艺完成了中央翼缘条的制造,最大变形量<1mm,实现了大型钛合金复杂薄壁结构件的精密成型。利用粉末激光熔覆工艺制造中央翼缘条,相比现有技术可大大提高制造效率和精度,显著降低生产成本。此外,传统锻件毛坯重达1607kg,而利用激光成型技术制造的精坯质量仅为136kg,节省了91.5%的材料,并且经过性能测试,其性能比传统锻件还要好。

图5-26为采用增材制造技术生产的国产大飞机C919中央翼缘条,是增材制造技术在航空领域的典型应用。

作为使用增材制造技术的先驱,波音公司已经打印了用于各类飞机上的22000个部件。例如,利用增材制造技术为新型787飞机制造了环境控制管道(ECD)。由于其内部结构复杂,使用传统工艺制作ECD时,需要制造20个部件。但是,利用增材制造技术,波音公司可以生产出一个完整的ECD。新部件可以减少库存,还无需装配,能降低检查和维护时间。由于增材制造的部件质量较轻,飞机的操作也随之变得轻便,从而节省了燃料。根据美国航空公司报道,飞机质量每减轻1lb(0.45kg),公司每年就能省下11000USgal(41639.51L)以上的燃料。波音公司和其他航空航天巨头,如通用电气公司、欧洲航空防务航天公司(EADS)、空中客车的制造商,正在进一步研究优化部件,如机翼支架,如图5-27所示。Ferra Engineering公司是一家为波音公司和空中客车公司提供服务的澳大利亚航空承包商,它签下了一份利用增材制造技术制作2m长的大型钛合金零件的合同,用于F—35联合攻击战斗机,以减少加工时间和材料浪费。波音公司甚至设想在未来能增材制造出完整的飞机机翼。

图5-26 C919飞机中央翼缘条

增材制造技术的另一个优点是可以分布式制造,解决供应链问题。在某个地方大规模生产的组件需要数周才能运达装配工厂,但现场利用增材制造技术制作组件,便可以省去运输时间,减少供应链中可能出现的摩擦,降低工厂的库存量。长供应链较极端的例子发生在太空探索中。“太空制造”与“月球建筑”两个团体组织正在研究在国际空间站上甚至是在火星上打印产品、工具或更换零件,以避免昂贵且花费长达10年之久的规划周期,来策划火箭发射需要携带的必要更换零件和工具。“太空制造”组织与NASA(美国国家航空航天局)签订了合同,目前正在进行无重力试验,计划在国际空间站上试用增材制造技术。如果研制成功,宇航员就能在需要时直接在太空制作工具和零件了(见图5-28)。目前,NASA的下一架太空探索飞行器“漫游者”约有70个部件是增材制造完成的。NASA工程师也使用增材制造工艺制作产品原型,在生产前进行部件测试。

图5-27 空中客车3D打印的金属机翼支架

图5-28 “太空制造”小组正在进行增材制造无重力测试

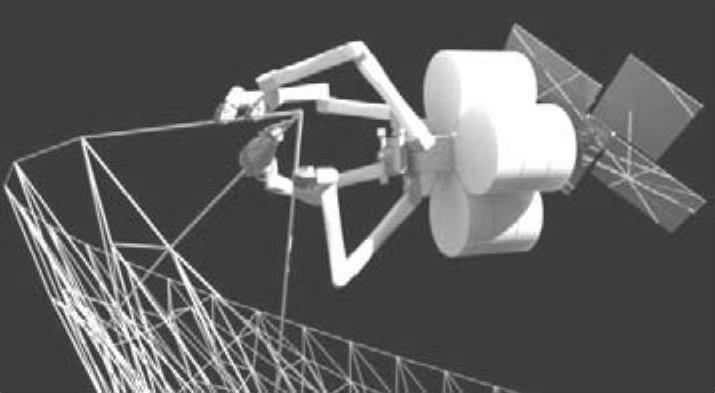

英国《每日邮报》网站报道,NASA计划在轨道建造一个“太空制造厂”,利用增材制造技术和机器人技术制造天线、太阳能电池板等大型设备。这个“太空制造厂”名为“SpiderFab”,计划于2020年投入使用,是美国科技公司Tethers Unlimited在获得NASA 50万美元合同以后着手开发的。“SpiderFab”借助于增材制造和机器人技术,在太空建造和组装大型零部件,例如天线、太阳能电池板、传感器桅杆、轨道侧支索等。图5-29所示的为“SpiderFab”项目拟利用增材制造和机器人技术在太空建造天线、太阳能电池板、望远镜等大型设备。

图5-29 “SpiderFab”项目利用增材制造技术在太空建造大型设备

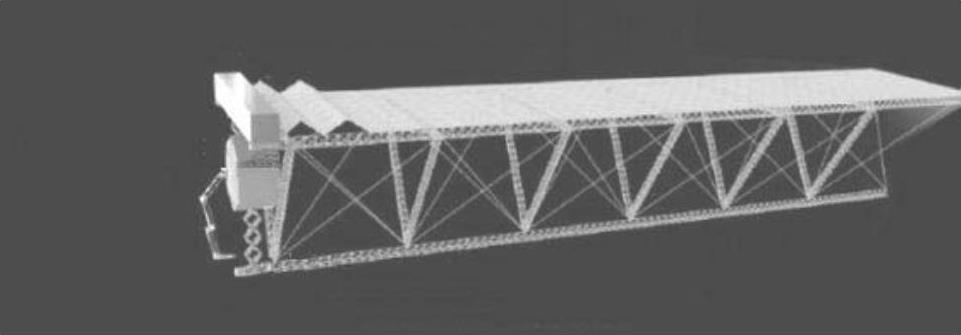

目前,大型航天器零部件都是在地面上建造完成的,这些零部件可以折叠放入火箭保护罩,然后在发射到太空以后进行部署。但这种方法耗资巨大,建造的零部件尺寸还要受到保护罩体积的限制。而“SpiderFab”能以纤维制品或聚合物等材料,制造至关重要的太空零部件,并具有紧凑且耐持久“胚胎”的形态,以确保这些零件能够放入尺寸较小、成本较低的运载火箭中被发射到太空。一旦进入太空,“SpiderFab”机器人制造系统就会对材料进行处理,制造出适合太空环境的超大型结构。这种方法完全不同于传统技术,可制造大小是现在数十甚至数百倍的天线或天线阵列,从而提供适用于各类太空任务的较高功率、较高带宽、较高分辨率和较高灵敏度的大型设备。目前,采用火箭发射易碎设备的失败几率很高。“SpiderFab”可显著降低采用火箭发射易碎设备的风险。NASA在研究了这项技术的可行性以后,与Tethers Unlimited签订了初步合作协议。在协议的第二个阶段,Tethers Unlimited将提出和演示多种方法,确保制造高性能支持设备(如反光镜和天线)的增材制造等有关技术可有效运转。此外,根据与NASA小企业创新研究中心(SBIR)签订的合作协议,Tethers Unlimited还正在研制一种名为“Trusselator”的设备,这种设备可以制造桁架结构,为在太空中建造大型太阳能电池板提供支持,如图5-30所示。(https://www.xing528.com)

霍伊特博士说:“‘Trusselator’是实现‘SpiderFab’架构的第一个关键步骤,一旦这一设备展现了它的可行性,我们就能建造足球场大小的天线和望远镜,帮助寻找系外行星以及地外生命存在的证据。”在与Tethers Unlimited签订合作协议以后,NASA还将开展一系列开发太空增材制造技术的项目。

图5-30 “Trusselator”设备在太空中建造桁架结构

某一航空领域公司的无人驾驶飞行器上一款电驱动四电动机垂直起落架,通过CAD设计之后,采用3D Systems公司的sPro SLS设备,使用DuraForm EX黑色材料进行制作,如图5-31所示。与传统的采用纤维材料通过传统工艺制造相比,增材制造技术显著提高了生产效率和产品制作的速度,该公司称3D Systems公司为其主要的贡献者。

凯利制造公司是世界最大通用航空仪器制造商。仪器仪表制造业需要严格的测试设施和坚实的质量体系,以确保飞机的飞行员飞行安全系统的功能和可靠性。M3500仪是一种为飞行员提供飞机转率的仪器。M3500的一个重要组成部分是环形的外壳,是聚氨酯铸件。利用传统工艺很难准确获得外壳尺寸,并且需要手工打磨。另外,改变模具设计也会增加很高的成本。快速PSI公司是专门的代工制造商,利用FDM技术使用Ultem9085材料为凯利制作了新的M3500外壳,其使用的增材制造设备为FDM900mc,新的工艺尺寸公差严格控制在0.003in以内,无需装配,节省了制作时间和成本,并且不需要模具,可以方便地更改材料和工艺。图5-32为利用FDM工艺制作的M3500仪器外壳。

图5-31 电驱动四电动机垂直起落架

图5-32 利用FDM工艺制作的M3500仪器外壳

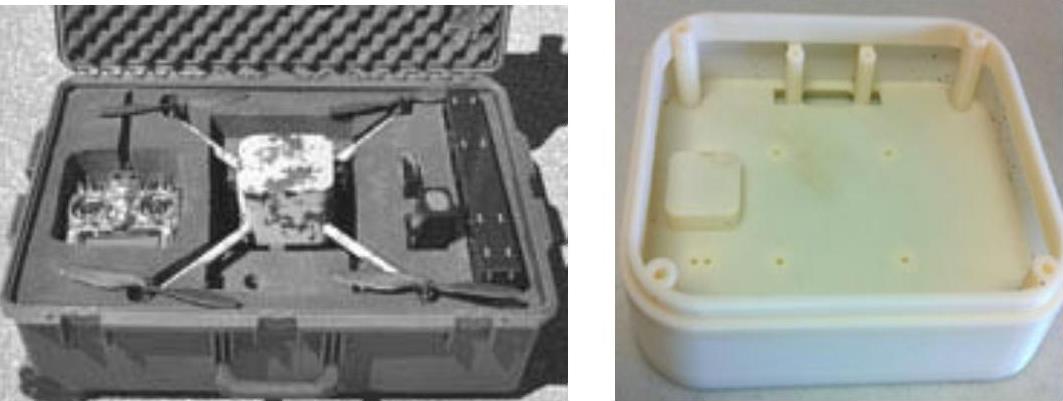

RDASS4是一个独特的无人驾驶飞行器(UAV),质量只有5lb。它有由四个电池供电的电动机,使它能够在100in高度盘旋。其典型的军事应用是为装甲车侦查可能会带来危险的地形或建筑物。为满足这种需求,RDASS4外壳层的塑料部件必须通过功能和碰撞测试,以确保其在碰撞后可以再次起飞。传统的方法是采用注塑成型来制作飞行器的外壳,这种工艺成本很高并且需要6个月的时间制造模具,工装后的任何设计变更,都需要昂贵和费时的修改。而增材制造技术中的FDM工艺可以满足RDASS4外壳部件的需求。研究人员现在利用FDM工艺,使用Dimension 3D打印机,可以非常迅速地制作出外壳部件,方便地根据制作出来的原型来更改工艺方案。图5-33为RDASS4无人机及其飞行器外壳。

图5-33 RDASS4无人机及其飞行器外壳

在航空领域借助增材制造技术取代模具制作方法进行单件制作具有很大的优势,一方面节省了模具制作的成本和时间,另一方面也容易实现复杂结构的制作。据某一为航空领域提供零部件的公司统计,采用增材制造技术使得零部件本身制作成本降低50%~80%,制造时间减少60%~90%,零部件质量降低10%~50%,模具制作时间和成本降低90%以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。