世界首款利用增材制造技术生产的汽车已经面世。如图5-1所示,这辆叫作Urbee2的双座汽车由美国Stratasys公司和加拿大Kor Ecologic公司联合设计,包括玻璃嵌板在内的所有外部组件都是利用增材制造工艺中的熔融沉积工艺生产而成的,是一辆三轮、双座混合动力车。先进的增材制造技术不仅使Urbee2具有时尚前卫的流线型外观,还减少了制造过程中对原材料的浪费。它使用电池和汽油作为动力,虽然单缸发动机制动功率只有8马力(5.89kW),但由于其小巧轻便,最高时速可达112km。Urbee2依靠增材制造技术“打印”外壳和零部件,研究人员的主要工作包括组装和调试。发布的视频显示,这辆汽车有3个轮子,除发动机和底盘是金属,用传统工艺生产外,其余大部分材料都是塑料,整个汽车的质量为1200lb(约544kg),花费了大约2500h打印成型,原型车的造价约为5万美金。

无独有偶,来自比利时的鲁汶工程联合大学的16名工程师利用增材制造技术制造了一辆全尺寸赛车,名为“阿里翁”,如图5-2所示。这辆赛车时速从零提升至60mile(约96km)只需要短短4s,最高时速可达到141km。从最初的外壳设计到最终完成打印,“阿里翁”车身的整个生产过程只用了3周时间。制造赛车所使用的增材制造设备由比利时的3D打印公司Materialise制造,名为“猛犸”。通过逐层添加塑料层,形成固态三维物体,“猛犸”能够打印尺寸达到210cm×68cm×80cm的零部件。“阿里翁”的内部结构包含在设计图中,整个打印过程非常复杂。车身左右两侧均采用复杂的冷却通道设计,左侧的冷却器和扩散器后面装有一个喷嘴,形成完美的空气流动,穿过冷却器,让冷却实现最佳化。冷却器的后面还装有风扇,以便在低速和静止时确保气流通畅。“阿里翁”右侧的冷却通道能够形成龙卷风效应,清除空气中的水分和尘土,而后进入发动机舱。“阿里翁”集成了一些独特的性能,采用了包括电动驱动机构和生物合成材料在内的一系列先进技术。

图5-1 全球首辆利用增材制造技术生产的汽车——Urbee2

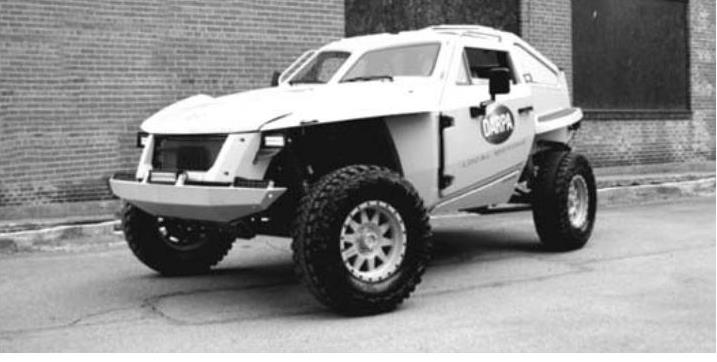

开放式设计不仅促进爱好者进行小规模DIY产品的创新,而且为高科技项目的开发提供了框架,不再局限于单个公司,甚至单个国家。2011年,美国国防高级研究计划局(DARPA)向公众收集灵感,为标志性的军用悍马车设计替代品。DARPA发出集众人智慧的实验性作战支援车(XC2V)设计挑战,与开放式设计的汽车制造商Local Motors合作进行。Local Motors在短短14周内——约为汽车业平均制造周期的1/5,利用增材制造技术将获奖设计打造成了可运行的原型,彰显出开源社区惊人的实力和热情。图5-3为集众多设计者智慧的借助增材制造技术的悍马替代车。

图5-2 利用增材制造技术生产的赛车——阿里翁

(https://www.xing528.com)

(https://www.xing528.com)

图5-3 增材制造技术制造的悍马替代车

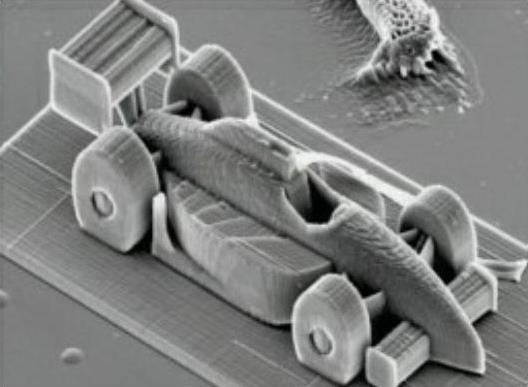

图5-4 维也纳工业大学增材制造的微型赛车

维也纳工业大学的研究人员已经使用一种称为“双光子光刻”的技术,创建出只有微米级大小的3D物品。研究人员的突破加速了增材制造技术的进步,使其更适宜工业生产。过去,增材制造的速度以“mm/s”为单位;现在以“m/s”为单位。图5-4中的赛车,车身长约为285µm(人类头发丝的平均直径为40~120µm),在4min内分100层打印完成。尽管这样的物体结构已经是小到微乎其微,但是人们仍希望3D打印机有朝一日打印出更小的物体,从而为各个领域(如医药)的创新开启新的可能性。

利用增材制造技术制造汽车,首先生产出单个的、一体式的汽车车身,再将其他部件填充进去,而传统的汽车制造是生产出各部分然后再组装到一起。据称,利用增材制造技术生产的新型汽车需要50个零部件左右,而一辆标准设计的汽车需要成百上千的零部件。

增材制造技术在整车及其车身的制造只是近期才实现的,增材制造工艺在汽车领域众多的应用主要集中在零部件方面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。