气相沉积技术是利用气相中发生的物理、化学过程,在工件表面形成功能性或装饰性的金属、非金属或化合物涂层。气相沉积技术按照成膜机理,可分为化学气相沉积、物理气相沉积和等离子体气相沉积。

1.物理气相沉积

物理气相沉积技术(Physical Vapor Deposition,PVD)早在20世纪初已有应用,但在最近三十年得到了迅速发展,成为一门极具广阔应用前景的新技术,并向着环保型、清洁型趋势发展。20世纪90年代初至今,在钟表行业,尤其是高档手表金属外观件的表面处理方面得到越来越广泛的应用。

物理气相沉积技术是在真空条件下,采用物理方法,将材料源——固体或液体表面汽化成气态原子、分子或部分电离成离子,并通过低压气体(或等离子体),在基体表面沉积具有某种特殊功能的薄膜的技术。

物理气相沉积的主要方法有真空蒸镀、溅射镀膜、电弧等离子体镀、离子镀及分子束外延等,目前应用较广的是离子镀。物理气相沉积技术不仅可沉积金属膜、合金膜,还可以沉积化合物、陶瓷、半导体、聚合物膜等。

真空蒸镀基本原理是在真空条件下,使金属、金属合金或化合物蒸发,然后沉积在基体表面上。蒸发的方法常用电阻加热、高频感应加热,电子束、激光束、离子束高能轰击镀料,使其蒸发成气相,然后沉积在基体表面。

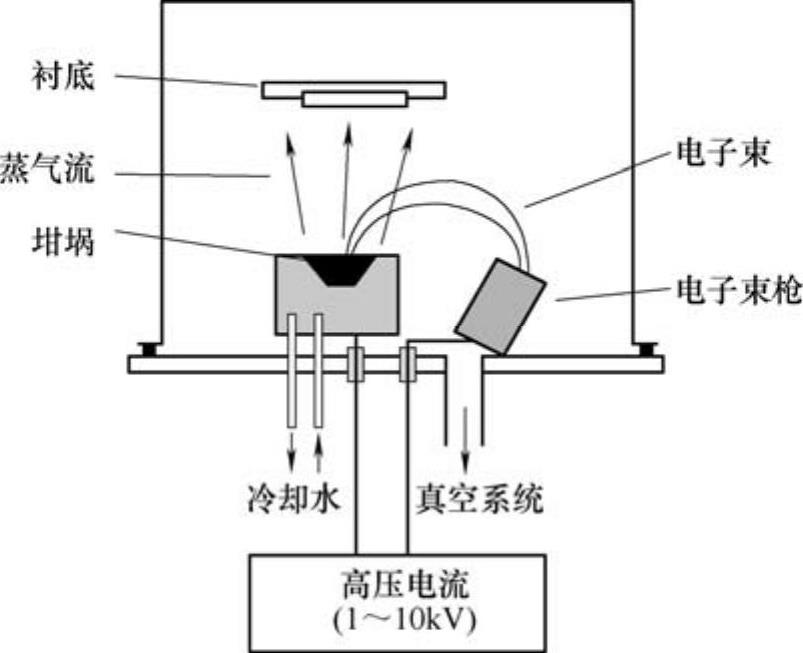

图2-82为电子束真空蒸镀物理气相沉积法的工艺原理。使用高速电子轰击靶材材料,电子的高动能在撞击时转化为热能,使靶材被轰击部位产生高温,蒸发靶材材料。在这种蒸发模式中,特殊设计的电子枪放射电子束,电子束被加速到非常高的速度(如果施加10000V,电子可以加速到60000km/s的速度)撞击靶材,大部分的动能转换成热能(60000km/s的速度撞击,可以得到5000~6000℃的温度)。在电子枪系统中,一偏转磁场被施加在电子束的行径路线中来弯折电子束方向,使得电子枪能放在坩埚旁边,以免挡到蒸发物质的行进路线。

溅射镀膜基本原理是在充氩气(Ar)的真空条件下,使氩气进行辉光放电,这时氩原子(Ar)电离成氩离子(Ar+),氩离子在电场力的作用下,加速轰击以镀料制作的阴极靶材,靶材会被溅射出来沉积到工件表面。

图2-82 电子束真空蒸镀物理气相沉积原理

电弧等离子体镀膜基本原理是在真空条件下,用引弧针引弧,使真空金壁(阳极)和镀材(阴极)之间进行弧光放电,阴极表面快速移动着多个阴极弧斑,不断迅速蒸发甚至“升华”镀料,使之电离成以镀料为主要成分的电弧等离子体,并能迅速将镀料沉积于基体。因为有多弧斑,所以也称为多弧蒸发离化过程。

离子镀基本原理是在真空条件下,采用某种等离子体电离技术,使镀料原子部分电离成离子,同时产生许多高能量的中性原子,在被镀基体上加负偏压。这样在深度负偏压的作用下,离子沉积于基体表面形成薄膜。离子镀的覆盖层附着力强,适用于高速钢工具、热锻模等。

物理气相沉积过程可分如下三个工艺步骤:

1)镀料的汽化:即使镀料蒸发、升华或被溅射。

2)镀料原子、分子或离子的迁移:由汽化源供出原子、分子或离子经过碰撞后,产生多种反应。

3)镀料原子、分子或离子在基体上沉积。

物理气相沉积技术工艺过程简单,无污染,耗材少,成膜均匀致密,与基体的结合力强。该技术广泛应用于航空航天、电子、光学、机械、建筑、轻工、冶金、材料等领域,可制备具有耐磨、耐腐蚀、装饰、导电、绝缘、光导、压电、磁性、润滑、超导等特性的膜层。

随着高科技及新兴工业发展,物理气相沉积技术出现了许多新的进展,如多弧离子镀与磁控溅射兼容技术、大型矩形长弧靶和溅射靶、非平衡磁控溅射靶、孪生靶技术、带状泡沫多弧沉积卷绕镀层技术、条状纤维织物卷绕镀层技术等。镀层成套设备向计算机全自动、大型化工业规模方向发展。(https://www.xing528.com)

2.化学气相沉积

化学气相沉积(Chemical Vapor Deposition,CVD),是指把含有构成薄膜元素的气态反应剂或液态反应剂的蒸气及反应所需其他气体引入反应室,在衬底表面发生化学反应生成薄膜的生长过程。

化学气相沉积是近几十年发展起来的制备无机材料的新技术。化学气相沉积技术已经广泛用于提纯物质,研制新晶体,淀积各种单晶、多晶或玻璃态无机薄膜材料。这些材料可以是氧化物、硫化物、氮化物、碳化物,也可以是III-V、II-IV、IV-VI族中的二元或多元的元素间化合物,而且它们的物理功能可以通过气相掺杂的沉积过程精确控制。目前,化学气相沉积已成为无机合成化学的一个新领域,在超大规模集成电路中很多薄膜都是采用CVD方法制备。

CVD具有沉积温度低、薄膜成分易控、膜厚与沉积时间成正比、均匀性与重复性好以及台阶覆盖性优良等优点。

如要将工件表面沉积TiC涂层,可将工件置于反应室中,抽真空并加热至900~1100℃,然后将钛以挥发性氯化物(如TiCl4)与气体碳氢化合物(如CH4)一起通入反应室内,这时就会在工件表面发生化学反应生成TiC,并沉积在工件表面形成6~8μm厚的覆盖层。工件经气相沉积镀覆后,再进行淬火、回火处理,表面硬度可达到2000~4000HV。

化学气相沉积的优点如下:

1)可制作金属、非金属及多成分合金薄膜。

2)成膜速度快,能同时制作多工件的均匀镀层。

3)在常压或低真空进行镀膜的绕镀性好,可涂覆带有槽、沟、孔,甚至是不通孔的工件。

4)纯度高,致密性好,残余应力小,薄膜结晶良好。

5)获得平滑的沉积表面。

6)辐射损伤低。

化学气相沉积的缺点是反应温度太高,一般在900~1200℃范围内。在这样的高温下,钢铁工件的晶粒会发生长大而导致力学性能下降,故沉积后往往需要增加热处理工序,这就限制了CVD在钢铁材料上的应用,而多用于硬质合金。对钢铁材料进行CVD处理后需要再加以淬火、回火处理。

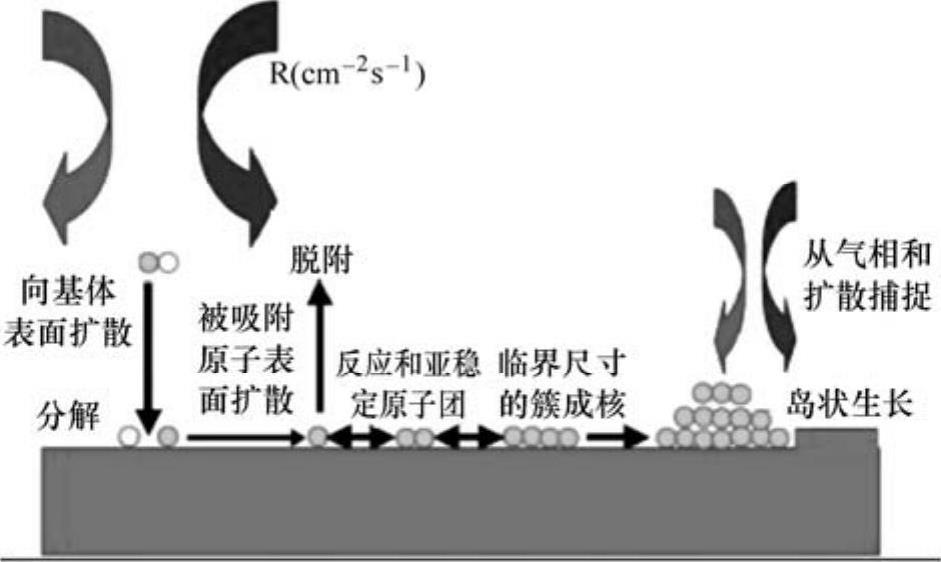

化学气相沉积的过程如图2-83所示。依次为反应气体扩散到衬底表面、反应气体分子被表面吸附、在表面上进行化学反应、表面移动、成核及膜生长、生成物从表面解吸及生成物在表面扩散。

图2-83 化学气相沉积过程

化学气相沉积的类型包括热化学气相沉积(TCVD)、低压气相沉积(LPVD)、等离子体增强化学气相沉积(PECVD)、激光辅助化学气相沉积(LCVD)及金属有机化学气相沉积(MOCVD)等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。