粉末选区激光熔化(Selective Laser Melting,SLM)是一种金属构件直接成型方法。该技术基于增材制造的最基本思想,用逐层添加方式根据CAD数据直接成型具有特定几何形状的零件,成型过程中金属粉末完全熔化,产生冶金结合。该工艺方法与选区激光烧结(SLS)成型工艺的基本原理是一致的,与间接式粉末激光烧结不同之处是采用大功率激光器将铺层后的金属粉末直接烧熔进行金属构件的直接建造,而无需间接金属粉末烧结成型后还需要粉末冶金的烧结工序形成金属结构件。该技术突破了传统加工方法去除成型的概念,采用添加材料的方法成型零件,不存在材料去除的浪费问题。成型过程不受零件复杂程度的限制,因而具有很大的柔性,特别适合于单件、小批量产品,尤其医学植入体的制造。SLM技术需要高功率密度激光器,聚集到几十微米大小的光斑。由于材料吸收问题,一般CO2激光器很难满足要求,Nd:YAG激光器由于光束模式差也很难达到要求,所以SLM技术需要使用光束质量较好的半导体泵浦YAG激光器或光纤激光器,功率在100W左右,可以达到30~50μm的聚集光斑,功率密度达到5×106W/cm2以上。

1.粉末选区激光熔化工艺基本原理

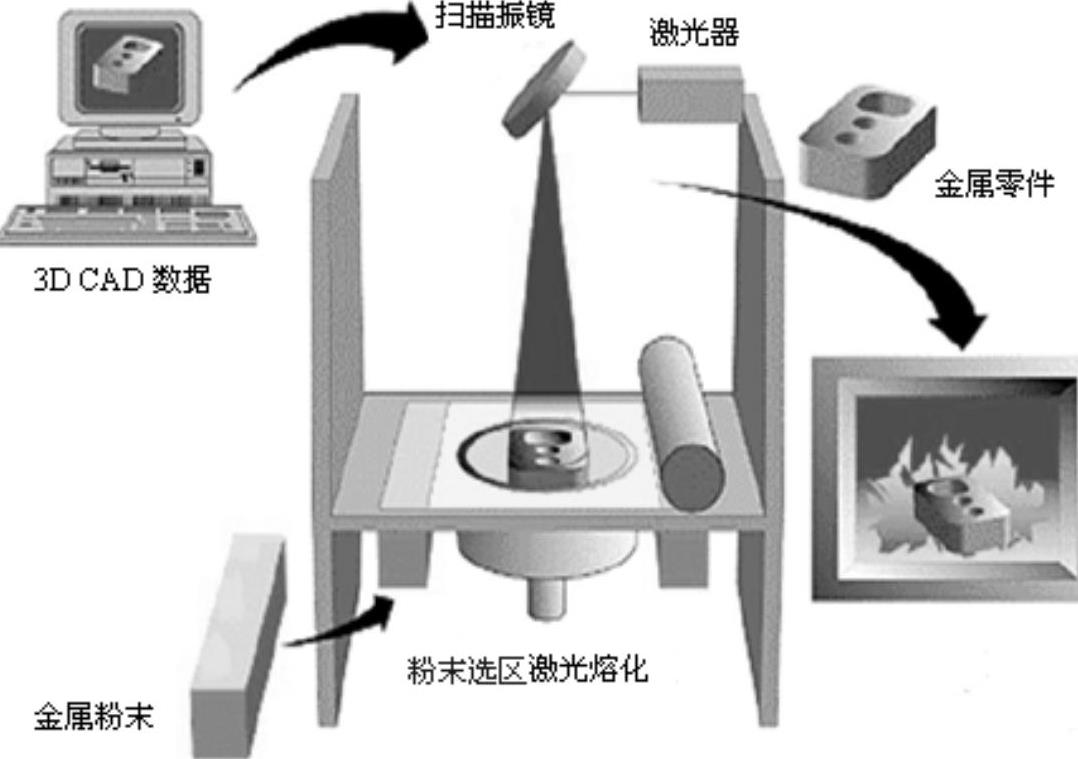

图2-65为金属粉末选区激光熔化系统结构的原理图。图中包括铺粉系统、激光系统、扫描系统以及前端的CAD系统与后端的后处理系统。其建造过程类似于SLS工艺。

图2-65 金属粉末选区激光熔化工艺原理

2.粉末选区激光熔化技术的特点及技术指标

粉末选区激光熔化技术是在SLS基础上发展起来的,但又区别于选区激光烧结技术,其特点体现在如下几个方面:

1)直接制成终端金属产品,省掉中间过渡环节。

2)可得到冶金结合的金属实体,密度接近100%。

3)SLM制造的工件具有较高的拉伸强度,较低的表面粗糙度值(Rz30~50μm),较高的尺寸精度(<0.1mm)。

4)适合各种复杂形状的工件,尤其适合内部有复杂异型结构(如空腔)、用传统方法无法制造的复杂工件。

5)适合单件、小批量模具和工件成型。(https://www.xing528.com)

3.粉末选区激光熔化工艺的制造过程

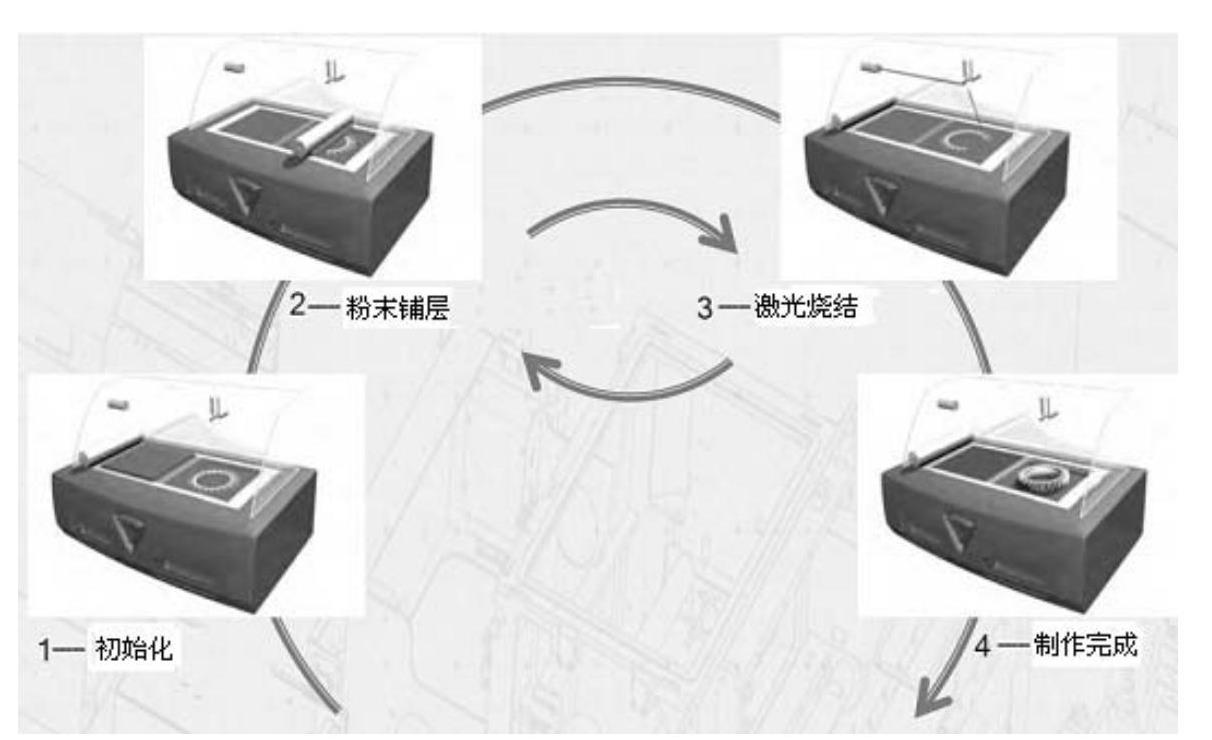

金属零件直接烧结工艺采用的材料目前多为纯粹的金属粉末,是采用SLS工艺中的激光能源对金属粉末直接烧结,使其熔化,实现叠层的堆积。SLM的工艺流程如图2-66所示。

图2-66 SLM工艺的金属零件直接制造工艺流程

由上述工艺过程示意图可知,成型过程较间接金属零件制作过程明显缩短,无需间接烧结时复杂的后处理阶段,但必须有较大功率的激光器,以保证直接烧结过程中金属粉末的直接熔化。因而,直接烧结中激光参数的选择、被烧结金属粉末材料的熔凝过程及控制是烧结成型中的关键。

激光功率是激光直接烧结工艺中的一个重要影响因素。功率越高,激光作用范围内能量密度越高,材料熔化越充分,同时烧结过程中参与熔化的材料就越多,形成的熔池尺寸也就越大,粉末烧结固化后易生成凸凹不平的烧结层面。激光功率高到一定程度,激光作用区内粉末材料急剧升温,能量来不及扩散,易造成部分材料不经过熔化阶段直接汽化,产生金属蒸气。在激光作用下,该部分金属蒸气与粉末材料中的空气一起在激光作用区内汇聚、膨胀、爆破,形成剧烈的烧结飞溅现象,带走熔池内及周边大量金属,形成不连续表面,严重影响烧结工艺的进行,甚至导致烧结无法继续进行。这种状况下的飞溅产物也容易造成烧结过程的“夹杂”。光斑直径是激光直接烧结工艺的另外一个重要影响因素。总的来说,在满足烧结基本条件的前提下,光斑直径越小,熔池的尺寸也就可以控制得越小,越易在烧结过程中形成致密、精细、均匀一致的微观组织。同时,光斑越细,越容易得到精度较好的三维空间结构,但是光斑直径的减小,预示着激光作用区内能量密度的提高,光斑直径过小,易引起上述烧结飞溅现象。扫描间隔是粉末激光直接烧结工艺的又一个重要影响因素,它的合理选择对形成较好的层面质量与层间结合,提高烧结效率均有直接影响。同间接烧结工艺一样,合理的扫描间隔应保证烧结线间与层面间有少许重叠。

在激光连续熔化成型过程中,整个金属熔池的凝固结晶是一个动态的过程。随着激光束向前移动,在熔池中金属的熔化和凝固过程是同时进行的。在熔池的前半部分,固态金属不断进入熔池处于熔化状态;而在熔池的后半部分,液态金属不断脱离熔池而处于凝固状态。由于熔池内各处的温度、熔体的流速和散热条件是不同的,在其冷却凝固过程中,各处的凝固特征也存在一定的差别。对多层多道激光烧结的样品,每道熔区分为熔化过渡区和熔化区。熔化过渡区是指熔池和基体的交界处,在这区域内晶粒处于部分熔化状态,存在大量的晶粒残骸和微熔晶粒,它并不是构成一条线,而是一个区域,即半熔化区。半熔化区的晶粒残骸和微熔晶粒都有可能作为在凝固开始时的新晶粒形核核心。对Ni基金属粉末熔化成型的试样分析表明:在熔化过渡区其主要机制为微熔晶核作为异质外延,形成的枝晶取向沿着固—液界面的法向方向。熔池中除熔化过渡区外,其余部分受到熔体对流的作用较强,金属原子迁移距离大,称为熔化区。该区域在对流熔体的作用下,将大量的金属粉末粘接到熔池中,由于粉末颗粒尺寸的不一致(粉末的粒径分布为15~130μm),当激光功率不太大时,小尺寸粉末颗粒可能完全熔化,而大尺寸粉末颗粒只能部分熔化,这样在熔化区中存在部分熔化的颗粒,这部分的颗粒有可能作为异质形核核心;当激光功率较高时,能够完全熔化熔池中的粉末,在这种情况下,该区域主要为均质形核;在激光功率较小时,容易形球,且形球对烧结成型不利,因此对Ni基金属粉末熔化成型通常采用较大的功率密度,其熔化区主要为均质型核,形成等轴晶。

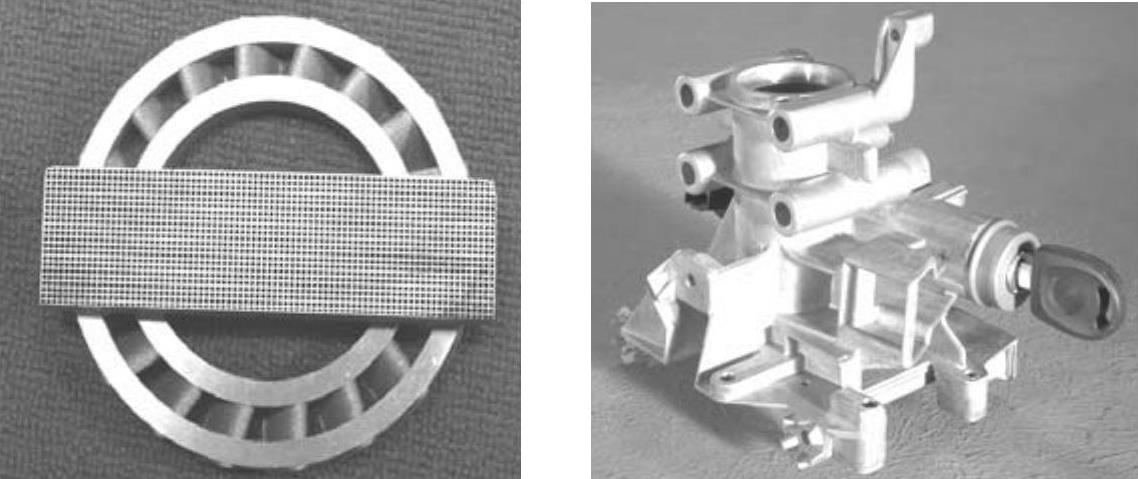

华中科技大学开发的HRPS系列型号的SLM设备以及德国EOS公司开发的EOSINT M250、EOSINT M280等设备都可以直接熔化金属粉末成型金属结构件。图2-67给出的是利用该类设备制作的金属模具。

图2-67 SLM工艺制作结构件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。