1.三维喷涂粘接成型工艺的基本原理

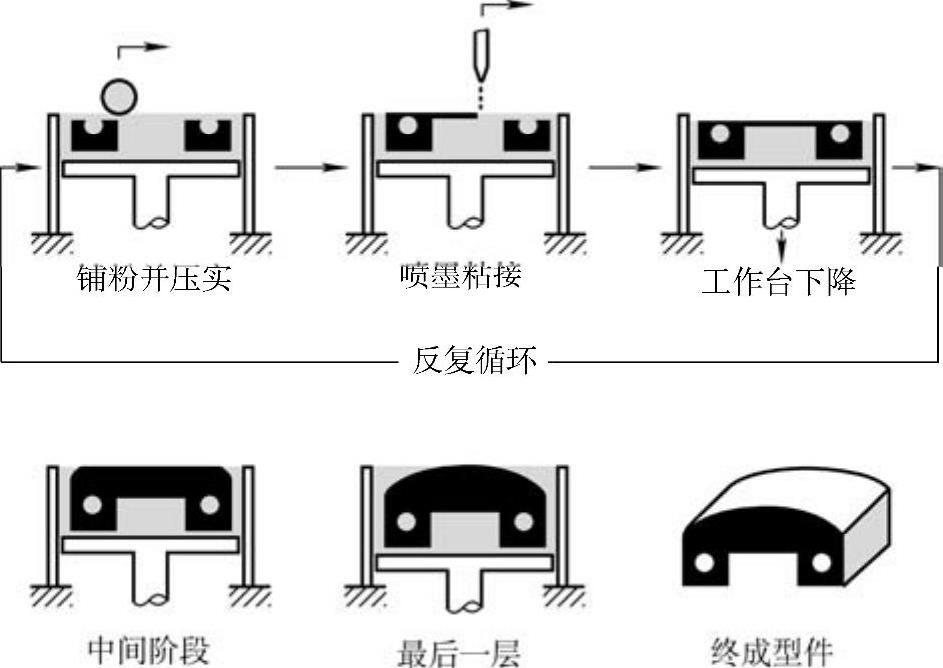

三维喷涂粘接成型工艺是由美国麻省理工学院开发成功的,它的工作过程类似于喷墨打印机。目前使用的材料多为粉末材料(如陶瓷粉末、金属粉末、塑料粉末、石膏粉末等),其工艺过程与SLS工艺类似,所不同的是材料粉末不是通过激光烧结连接起来的,而是通过喷头喷涂粘结剂(如硅胶)将零件的截面“印刷”在材料粉末上面。用粘结剂粘接的零件强度较低,还需后处理。后处理过程主要是先烧掉粘结剂,然后在高温下渗入金属,使零件致密化以提高强度。以粉末作为成型材料的3DP的工艺原理如图2-59所示。首先按照设定的层厚进行铺粉,随后利用喷嘴按指定路径将液态粘结剂喷在预先铺好的粉层特定区域,之后工作台下降一个层厚的距离,继续进行下一叠层的铺粉,逐层粘接后去除多余底料便得到所需形状的制件。

图2-59 三维喷涂粘接工艺原理

2.三维喷涂粘接成型工艺的特点

三维喷涂粘接成型制造技术在将固态粉末生成三维零件的过程中与传统方法比较具有很多优点:

(1)成本低 无需复杂昂贵的激光系统,设备整体造价大大降低。

(2)材料广泛 根据使用要求,三维喷涂粘接成型使用的材料可以是常用的高分子材料、金属或陶瓷材料,也可以是石膏粉、淀粉及各种复合材料,还可以是梯度功能材料等。

(3)成型速度快 成型喷头一般具有多个喷嘴,喷射粘结剂的速度比SLS或SLA单点逐线扫描快速得多。

(4)安全性较好 成型过程中不使用激光器,无大量热量产生,使用过程安全性较好。

(5)应用范围广 三维喷涂粘接技术在制造零件过程中可以改变材料,因此可以生产各种不同材料、颜色、力学性能、热性能组合的零件。

三维喷涂粘接成型技术在制造模型时也存在许多缺点,如果使用粉状材料,其模型精度和表面质量比较差,零件易变形甚至出现裂纹等,模型强度较低,这些都是该技术目前需要解决的问题。

3.三维喷涂粘接成型工艺过程

三维喷涂粘接成型技术制作模型的过程与SLS工艺过程类似,下面以三维喷涂粘接成型工艺在陶瓷制品中的应用为例,介绍其工艺过程。

MIT的Jason Grau等采用3DP技术制备了用于粉浆浇注的氧化铝模以代替传统的石膏模。氧化铝模具有更高的强度,并可加热至几百度以缩短干燥时间,还可以控制模型的微观和宏观结构。

英国Brunel大学的P.F.Blazdell等配制ϕ(陶瓷粉浆)=60%,多层打印(Multi-layer Printing)制备陶瓷件。打印基底是滤纸和硝化纤维,将配好的ZrO2悬浮液逐层打印到基底上,成形后在气体保护下加热至120℃保温1h以去除溶剂。然后置于Al2O3粗颗粒铺层上或Al2O3平板间,空气中加热至450℃保温,去除基底,1500℃烧结成件。通过喷炭黑“墨水”,可调整微结构。该工艺关键是配制“墨水”,墨水粘度不可太高,因而需要稀释剂,而加入稀释剂又带来干燥以及孔隙问题。今后努力方向是合理选用分散剂,尽可能增加陶瓷粉体积含量,同时增加溶剂挥发性,控制干燥过程,也就控制了随后的喷“墨”过程。

用三维喷涂粘接技术将陶瓷粉末制作成三维零件的步骤如下:

1)利用三维CAD系统完成所需生产的零件的模型设计。

2)设计完成后,在计算机中将模型生成STL文件,并利用专用软件将其切成薄片。每层的厚度由操作者决定,在需要高精度的区域通常切得很薄。

3)计算机将每一层分成矢量数据,用以控制粘结剂喷射头移动的走向和速度。

4)用专用铺粉装置将陶瓷粉末铺在活塞台面上。

5)用校平鼓将粉末滚平,粉末的厚度应等于计算机切片处理中片层的厚度。

6)计算机控制的喷射头按步骤3)的要求进行扫描喷涂粘接,有粘结剂的部位,陶瓷粉粘接成实体的陶瓷体,周围无粘结剂的粉末则起支撑粘接层的作用。

7)计算机控制活塞使之下降一定高度(等于片层厚度)。(https://www.xing528.com)

8)重复步骤4)、5)、6)、7)四步,一层层地将整个零件坯体制作出来。

9)取出零件坯,去除未粘接的粉末,并将这些粉末回收。

10)对零件坯进行后续处理,在温控炉中进行焙烧,焙烧温度按要求随时间变化。后续处理的目的是为了保证零件有足够的机械强度及耐热强度。

图2-60给出的是采用该工艺制作的结构陶瓷制品和注塑模具。此外,三维喷涂粘接技术也可以像SLS技术一样制作金属制件。图2-61给出的是经过该工艺制作的金属模具及制件。

图2-60 采用3DP工艺制作的结构陶瓷制品和注射模具

图2-61 经过3DP工艺制作的金属模具及制件

4.三维喷涂粘接成型技术若干问题

(1)成型材料性能要求 三维喷涂粘接成型工艺对粉末材料的基本要求如下:

1)颗粒小,尺度均匀。

2)流动性好,确保供粉系统不堵塞。

3)熔滴喷射冲击时不产生凹坑、溅散和空洞等。

4)与粘结剂作用后固化迅速。

三维喷涂粘接成型工艺对粘结剂的基本要求如下:

1)易于分散且稳定,可长期储存。

2)不腐蚀喷头。

3)粘度低,表面张力高。

4)不易干涸,能延长喷头抗堵塞时间。

(2)基本工艺参数 三维喷涂粘接成型的基本工艺参数包括:喷头到粉末层的距离、粉层厚度、喷射和扫描速度、辊子运动参数、每层间隔时间等。当制件精度及强度要求较高时,层厚应取较小值。层厚最大值取决于粉末粘接所需的粘结剂饱和度的限制,一般小于SLS层厚。粘结剂与粉末空隙体积比即为饱和度,其程度取决于层厚、喷射量及扫描速度的大小,对制件的性能和质量具有较大影响。饱和度的增加,在一定范围内会提高制件的密度和强度,但是饱和度过大,容易导致制件的翘曲变形,甚至使制件无法成型。喷头喷射模式和扫描速度直接影响着成型的精度和效率,低的喷射速度和扫描速度可提高制件的精度,但是会增加成型的时间。喷射与扫描速度应根据制件精度与质量及时间的要求与层厚等因素综合考虑。

(3)成型速度 三维喷涂粘接成型工艺的成型速度受粘结剂喷射量的限制。假设制作的模型含有同等体积量的粘结剂和材料粉末,则模型的制作速度是粘结剂喷射量的两倍。典型的喷嘴以1cm3/min的流量喷射粘结剂,若有100个喷嘴,则模型制作速度为200cm3/min。美国麻省理工学院开发了两种形式的喷射系统:点滴式与连续式。这种多喷嘴的点滴式系统的成型速度已达每层仅用5s的时间(每层面积为0.5m×0.5m),而连续式的则达到每层0.025s的时间。

(4)成型精度 三维喷涂粘接成型技术制作的模型的精度由两个方面决定:一是喷涂粘接时制作的模型坯的精度,二是模型坯经后续处理(焙烧)后的精度。在喷涂粘接过程中,喷射粘滴的定位精度、喷射粘滴对粉末的冲击作用,以及上层粉末质量对下层模型的压缩作用均会影响零件坯的精度。后续处理(焙烧)时模型产生的收缩和变形,甚至微裂纹均会影响最后模型的精度。同时粉末的粗细和喷射粘滴的大小也会影响模型的表面质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。