粉末激光烧结工艺使用的材料一般有石蜡、高分子、金属、陶瓷粉末和它们的复合粉末材料。材料不同,其具体的烧结工艺也有所不同。

1.聚合物粉末材料烧结工艺

和其他增材成型工艺方法一样,聚合物粉末材料激光烧结成型制造工艺过程同样分为前处理、粉层烧结叠加以及后处理三个阶段。下面以某一铸件的SLS原型在HRPS—IVB设备上的制作为例,介绍具体的工艺过程。

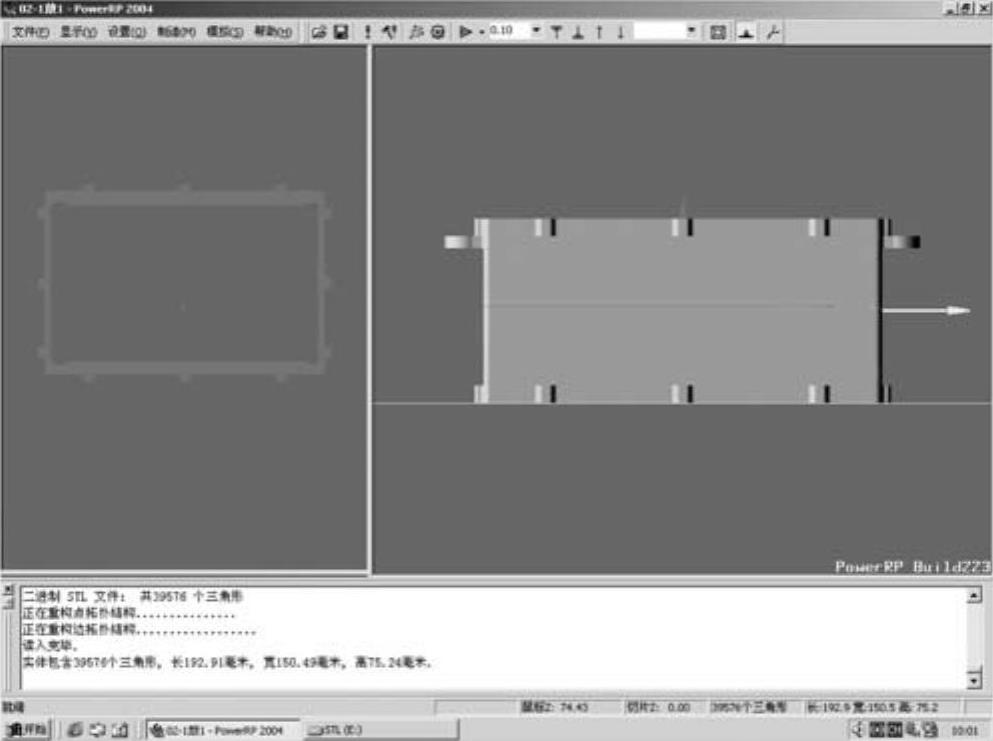

(1)前处理 前处理阶段主要完成模型的三维CAD造型并经STL数据转换后输入粉末激光烧结成型系统中。图2-54给出的是某个铸件的CAD模型。

(2)粉层激光烧结叠加 在叠层加工阶段,设备根据原型的结构特点,在设定的建造参数下,自动完成原型的逐层粉末烧结叠加过程。与LOM和SLA工艺相比较而言,SLS工艺中成型区域温度的控制是比较重要的。

首先需要对成型空间进行预热,对于PS聚合物材料,一般需要预热到100℃左右。在预热阶段,根据原型结构和特点进行制作方位的确定。当摆放方位确定后,将状态设置为加工状态,如图2-55所示。

图2-54 某铸件的CAD模型

图2-55 原型方位确定后的加工状态

然后设定建造工艺参数,如层厚、激光扫描速度和扫描方式、激光功率、烧结间距等。当成型区域的温度达到预定值时,便可以制作了。

在制作过程中,为确保制件烧结质量,减少翘曲变形,应根据截面变化相应地调整粉料预热的温度。

当所有叠层自动烧结叠加完毕后,需要将原型在成型缸中缓慢冷却至40℃以下,取出原型并进行后处理。

(3)后处理 激光烧结后的PS原型件,强度很弱,需要根据使用要求进行渗蜡或渗树脂等进行补强处理。由于该原型用于熔模铸造,所以进行渗蜡处理。渗蜡后的该铸件原型如图2-56所示。

图2-56 某铸件经过渗蜡处理的SLS原型(https://www.xing528.com)

2.金属零件间接烧结工艺

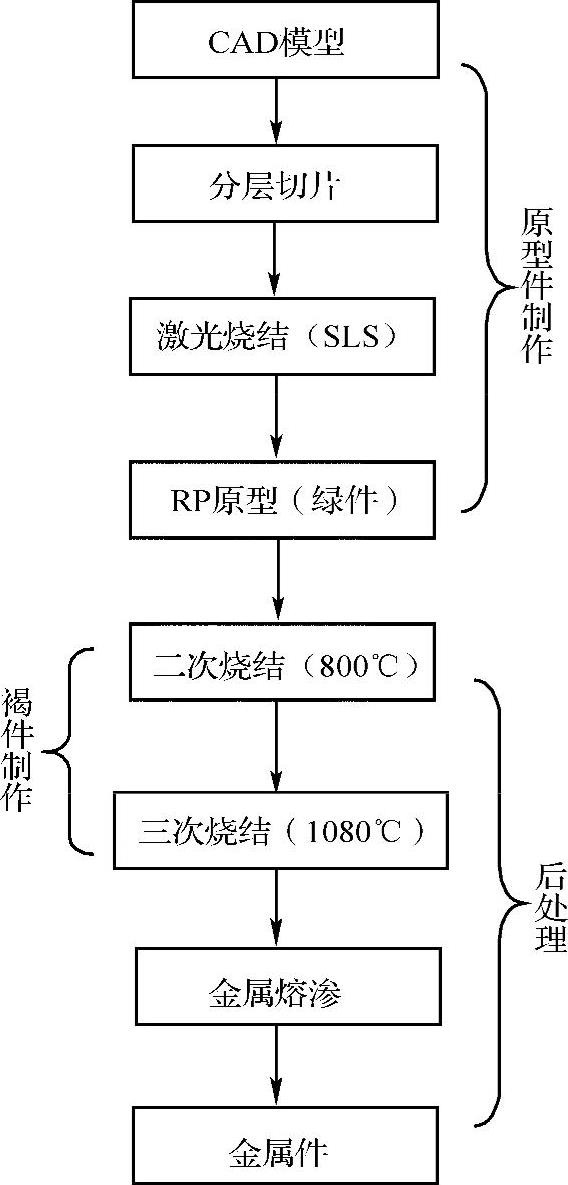

在广泛应用的几种增材成型技术方法中,只有SLS工艺可以直接或间接地烧结金属粉末来制作金属材质的原型或零件。金属零件间接烧结工艺使用的材料为混合有树脂材料的金属粉末材料,SLS工艺主要实现包裹在金属粉粒表面树脂材料的粘接。基于SLS方法金属零件的间接制造工艺过程如图2-57所示。由图2-57可知,整个工艺过程主要分为三个阶段:一是SLS原型件(“绿件”)的制作,二是粉末烧结件(“褐件”)的制作,三是金属熔渗后处理。

图2-57 基于SLS工艺的金属零件间接制造工艺过程

SLS原型件制作阶段的关键在于,如何选用合理的粉末配比和加工工艺参数实现原型件的制作。试验表明,对SLS原型件成型来说,混合粉体中环氧树脂粉末比例高,有利于其准确致密成型,成型质量高。但环氧树脂粘结剂含量过高,金属粉末含量过低,则会出现褐件制作时的烧失“塌陷”现象和金属熔渗时出现局部渗不足现象。可见,粉末材料配比将严重影响原型件及褐件的制作质量,而且两阶段对配比的要求相互矛盾,原则上必须兼顾绿件成型所需的最少粘结剂成分,同时又不致因过高而导致褐件难以成型。在实际加工中,环氧树脂与金属粉末的比例一般控制在1:5~1:3范围内。同时,影响激光烧结成型原型件质量的烧结参数很多,如粉末材料的物性、扫描间隔、扫描层厚、激光功率以及扫描速度等。对于小功率激光器的激光烧结成型系统,激光功率可调范围很小,激光功率对烧结性能的影响可以归结到扫描速度上,而扫描速度的选择必须兼顾加工效率及烧结过程与烧结质量的要求。较低的扫描速度,可以保证粉末材料的充分熔化,获得理想的烧结致密度;但是扫描速度过低,材料熔化区获得的激光能量过多,容易引起“爆破飞溅”现象,出现烧结表面“疤痕”,且熔化区内易出现材料炭化,从而降低烧结表面质量。为保证加工层面之间与扫描线之间的牢固粘接,采用的扫描间隔不宜过大。在实际加工中,烧结线间及层面间应有少许重叠,方可获得较好的烧结质量。扫描层厚也是激光烧结成型的一个重要参数,它的选择也与激光烧结成型的烧结质量密切相关。扫描层厚度必须小于激光束的烧结深度,使当前烧结的新层与已烧结层能牢固地粘连在一起,形成致密的烧结体;但过小的扫描层厚度,会增加烧结应力,损坏已烧结层面,烧结效果反而降低,因此扫描层厚选择必须适当才能保证获得较好的烧结质量。总的来说,工艺参数的选取不仅要保证层面之间及烧结线之间的牢固粘接,还应该保证粉末材料的充分熔化,即烧结实体中不应存在“夹生”现象,应保证烧结成型各工艺参数的互相匹配。同时,尽量做到粉末材料不炭化,烧结过程平稳。在此基础上,尽可能采用较大的工艺参数提高加工效率。

褐件制作的关键在于,烧失原型件中的有机杂质获得具有相对准确形状和强度的金属结构体。褐件制作时需经过两次烧结过程,烧结温度和时间是主要的影响因素。应控制合适的烧结温度和时间,随着粘结剂烧失的同时,使金属粉末颗粒间发生微熔粘接,从而保证原型件不致塌陷。

金属熔渗阶段的关键在于,选用合适的熔渗材料及工艺,以获得较致密的最终金属零件。原型件烧结完成后,经过二次烧结与三次烧结,得到一个具有一定强度与硬度、内部具有疏松性网状连通结构的褐件。这些都是金属熔渗工艺的有利条件。试验表明,合适的熔渗材料对形成金属件的致密性有较大影响。所选渗入金属必须比褐件中金属的熔点低,以保证在较低温度下渗入。

采用上述工艺过程进行金属零件的快速制造试验。试验中采用金属铁粉末、环氧树脂粉末、固化剂粉末混合,其体积比为67%、16%、17%;用40W激光功率,取扫描速度为170mm/s、扫描间隔0.2mm左右、扫描层厚为0.25mm时进行烧结。后处理二次烧结时,控制温度在800℃,保温1h;三次烧结时温度1080℃,保温40min;熔渗铜时温度1120℃,熔渗时间40min。所成型的金属齿轮零件如图2-58所示。

图2-58 金属齿轮零件

3.陶瓷粉末烧结工艺

陶瓷粉末材料的粉末激光烧结工艺需要在粉末中加入粘结剂。目前所用的纯陶瓷粉末原料主要有Al2O3和SiC,而粘结剂有无机粘结剂、有机粘结剂和金属粘结剂等三种。例如,用于粉末激光烧结的Al2O3陶瓷粉末有Al2O3陶瓷粉加无机粘结剂磷酸二氢氨(NH4H2PO4)粉、Al2O3陶瓷粉加有机粘结剂甲基丙烯酸甲酯(PMMA)、Al2O3陶瓷粉加金属粘结剂Al粉等。

Al2O3陶瓷粉加无机粘结剂磷酸二氢氨(NH4H2PO4)粉进行烧结时,在烧结温度高于粘结剂磷酸二氢氨的熔点190℃时,固体粉末晶体磷酸二氢氨首先分解,生成的P2O4与Al2O3发生反应,生成磷酸铝AlPO4。AlPO4是一种无机粘结剂,可用于粘接Al2O3陶瓷粉。Al2O3陶瓷粉和PMMA粉末按一定比例均匀混合时,控制好激光参数,使激光束扫描到的区域内PMMA熔化,将Al2O3陶瓷粉末粘接在一起。之后,对激光烧结件进行后续处理以除去PMMA。对于Al2O3陶瓷粉加金属粘结剂Al粉的烧结,也一样是控制激光参数,使扫描区域的Al粉熔化,熔化的Al将Al2O3陶瓷粉末粘接在一起。

当材料为陶瓷粉末时,可以直接烧结铸造用的壳型来生产各类铸件,甚至是复杂的金属零件。由于工艺过程中铺粉层的原始密度低,因而制件密度也低,故多用于铸造型壳的制造。例如,以反应性树脂包覆的陶瓷粉末为原料,烧结后,型壳部分成为烧结体,零件部分不属于扫描烧结的区域,仍是未烧结的粉末。将壳体内部的粉末清除干净,再在一定温度下使烧结过程中未完全固化的树脂充分固化,得到型壳。结果表明,壳型在强度、透气性和发气量等方面的指标均能满足要求,但表面质量仍有待改善。

陶瓷粉末烧结的制件的精度由激光烧结时的精度和后续处理时的精度决定。在激光烧结过程中,粉末烧结收缩率、烧结时间、光强、扫描点间距和扫描线行间距对陶瓷制件坯体的精度有很大影响。另外,光斑的大小和粉末粒径直接影响陶瓷制件的精度和表面粗糙度。后续处理(焙烧)时产生的收缩和变形也会影响陶瓷制件的精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。