1.气压式熔融沉积成型工艺的工作原理

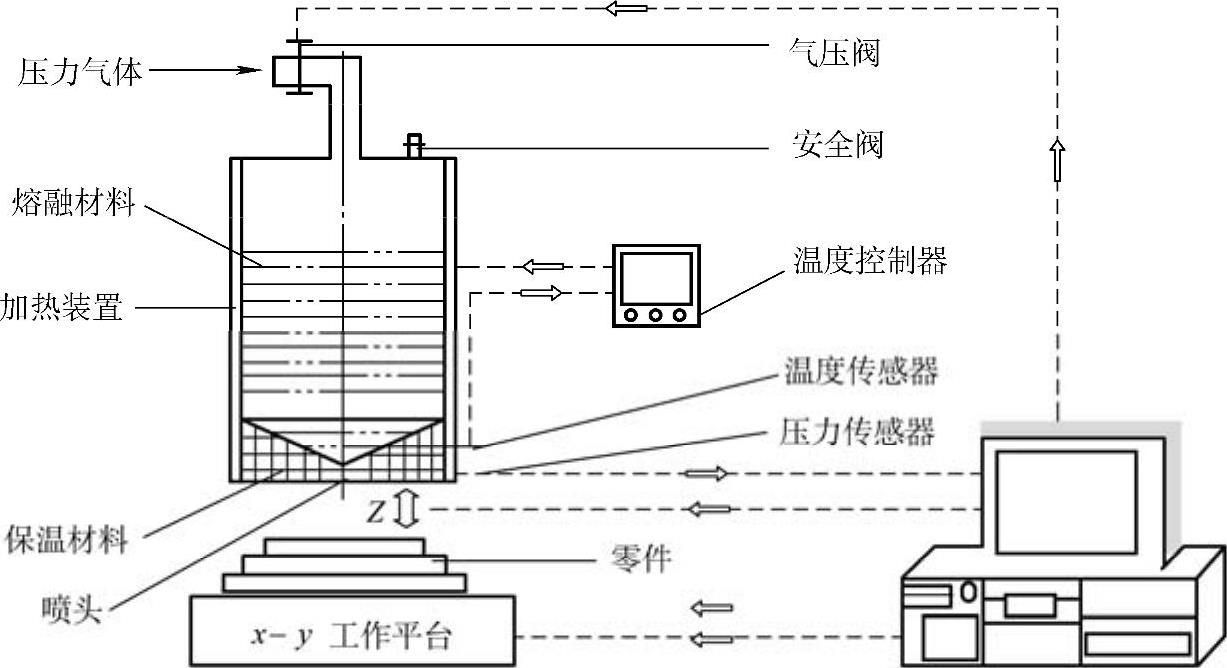

气压式熔融沉积成型(Air-pressure Jet Solidification,AJS)工艺的工作原理如图2-51所示:被加热到一定温度的低黏性材料(该材料可由不同相组成,如粉末—粘结剂的混合物),通过空气压缩机提供的压力由喷头挤出,涂覆于工作平台或前一沉积层之上。喷头按当前层的层面几何形状进行扫描堆积,实现逐层沉积凝固。工作台由计算机系统控制作x、y、z三维运动,可逐层制造三维实体和直接制造空间曲面。

AJS系统主要由控制、加热与冷却、挤压、喷头机构、可升降工作台及支架机构6部分组成。其中控制用计算机配置有CAD模型切片软件和加支撑软件,对三维模型进行切片和诊断,并在零件的高度方向,模拟显示出每隔一定时间的一系列横截面的轮廓,加支撑软件对零件进行自动加支撑处理。数据处理完毕后,混合均匀的材料按一定比例人工送入加热室。加热室由电阻丝加热,经热电阻测温并由温度控制器使其温度恒定,使材料处于良好的熔融挤压状态,后经压力传感器测压后进行挤压,制造原型零件。控制系统能使整个AJS系统实现自动控制,其中包括气路的通断、喷头的喷射速度,以及喷射量与原型零件整体制造速度的匹配等。

图2-51 气压式熔融沉积成型系统基本结构示意图

2.气压式熔融沉积成型系统的特点

气压式熔融沉积快速成型系统的优点如下:

1)成型材料广泛。一般的热塑性材料如塑料、尼龙、橡胶、蜡等,作适当改性后都可用于沉积成型。

2)设备成本低、体积小。熔融沉积成型是靠材料熔融时的黏性粘接成型,不像SLA、LOM、SLS等工艺靠激光的作用来成型,没有激光器及其电源和树脂槽,大大简化了设备,使成本降低。熔融沉积成型设备运行、维护容易,工作可靠,是桌面化快速成型设备的最佳选择。

3)无污染。熔融沉积成型所用的材料为无毒、无味的热塑性材料,并且废弃的材料还可以回收利用,因此材料对周围环境不会造成污染。(https://www.xing528.com)

气压式熔融沉积快速成型系统的缺点如下:

1)由于喷嘴孔径较小,对成型材料的黏稠度、包含杂质的颗粒度等的要求都很严格。

2)由于可成型零件的最小圆角取决于出丝直径和控制技术,成型时不能成型很尖锐的拐点,成型过程中,在每一层的开始与结束点的结合处会出现熔接痕,整个零件上会出现接缝。

3.与传统FDM的不同之处

与传统的FDM工艺相比,AJS系统具有的不同之处主要表现在如下3个方面:

1)FDM工艺一般采用低熔点丝状材料,如蜡丝或ABS塑料丝,如果采用高熔点的热塑性复合材料,或对于一些不易加工成丝材的材料,如EVA材料等,就会相当困难。AJS系统无需再采用专门的挤压成丝设备来制造丝材,工作时只需将热塑性材料直接倒入喷头的腔体内,依靠加热装置将其加热到熔融挤压状态,不但避免了必须采用丝形材料这一限制,而且节省了一道工序,提高了生产效率。

2)所选的空气压缩机可提供1MPa范围内任何大小的气压,能准确控制送入加热室的压缩气体压力恒定(不同材料其压力设定值可不同)。压力装置结构简单,提供的压力稳定可靠,成本低。

3)传统的FDM有较重的送丝机构为喷头输送原料,即用电动机驱动一对送进轮来提供推力,送丝机构和喷头采用推、拉相结合的方式向前运动,作用原理类似于活塞,难免会有由于送丝滚轮的往复运动致使挤出过程不连续和因振动较大而产生的运动惯性对喷头定位精度的影响。改进后的AJS系统由于没有了送丝部分而使喷头变得轻巧,减小了机构的振动,提高了成型精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。