和其他几种增材成型工艺过程类似,熔融沉积成型的工艺过程也可以分为前处理、成型及后处理三个阶段。下面以海宝笔筒成型为例介绍FDM工艺过程。

1.前处理

前处理内容主要包括三维造型获取叠层成型数据源以及对模型数据进行分层处理。

(1)CAD数字建模 通过海宝笔筒的二维图样,进行三维建模设计,如图2-44所示。建模完成后,输出为叠层成型需要的STL文件。

图2-44 海宝笔筒2D图样与三维造型

(2)载入模型 将STL文件读入专用的切片软件,如图2-45所示。视窗中的长方体框架即为所使用的成型机的成型空间。

图2-45 切片软件界面

(3)STL文件校验与修复 增材成型工艺对STL文件的正确性和合理性有较高的要求,主要是要保证STL模型无裂缝、空洞,无悬面、重叠面和交叉面,以免造成分层后出现不封闭的环和歧义现象。一般通过CAD系统直接输出为STL模型时,发生错误的概率较小。图2-46为校验无误显示的信息。

图2-46 STL文件校验

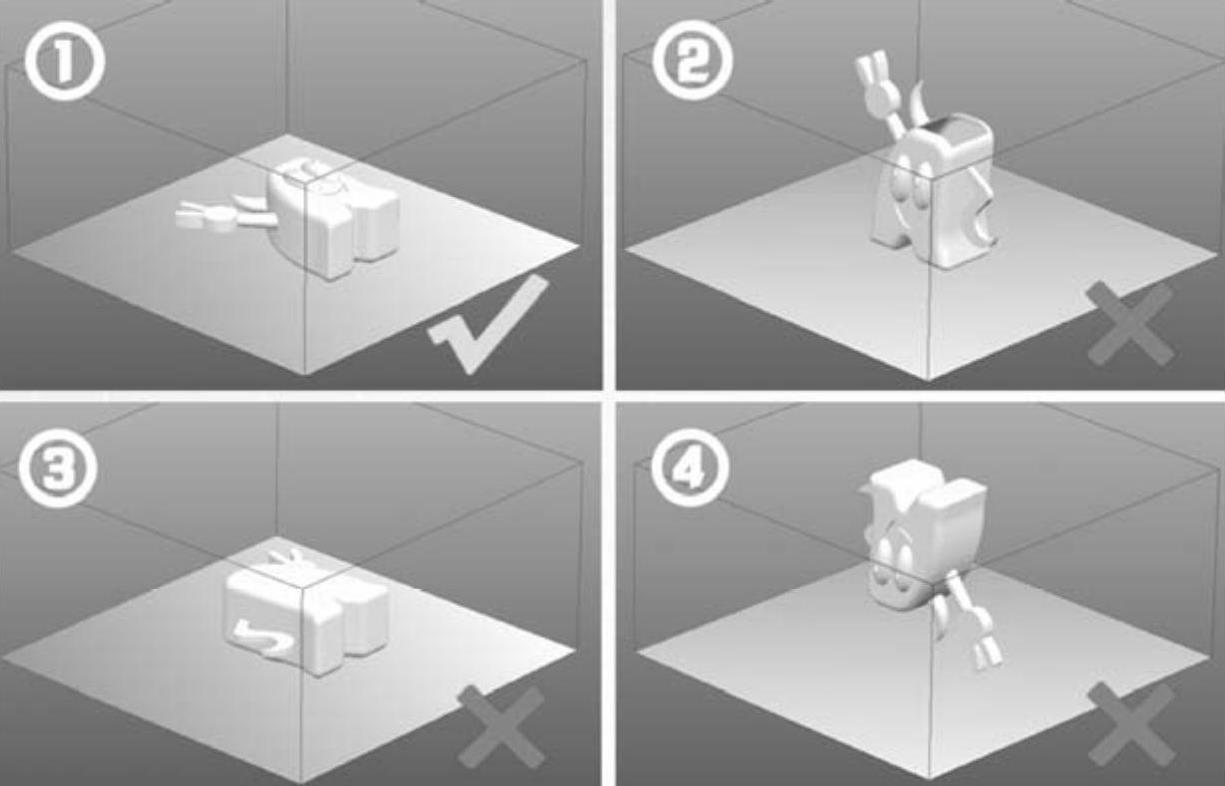

(4)确定摆放方位STL数据校验无误后,即可调整模型制作的摆放方位。调整摆放方位主要遵循以下几个依据:第一是考虑模型表面精度,第二是考虑模型强度,第三是考虑支撑材料的施加,第四是考虑成型所需要的时间。其中,考虑模型强度在FDM成型中比其他几种成型工艺都显得更为重要。摆放方位调整好后,如果需要同时制作多个模型,还需要对调整好方位的模型进行复制或者调入不同的模型对其进行摆放方位调整并排列。综合考虑海宝笔筒制作时的各种影响因素,确定图2-47中的第一个方案为最优摆放方位。

图2-47 摆放方位确定方案(https://www.xing528.com)

(5)确定分层参数 分层参数的确定就是对加工路径的规划及支撑材料的施加过程。通常情况下,分层参数是不需要进行改动的,设备调试好之后,会保存一个合理的参数集。如果对成型质量有更高的要求,也可以根据所掌握的参数设定经验,进行改动。分层参数包括层厚参数、路径参数及支撑参数等。层厚影响着模型制作的表面质量及制作的时间,FDM成型中层厚范围相对于其他几种工艺较宽,通常为0.1~0.4mm。海宝笔筒模型制作的分层参数如图2-48所示。

图2-48 分层参数确定

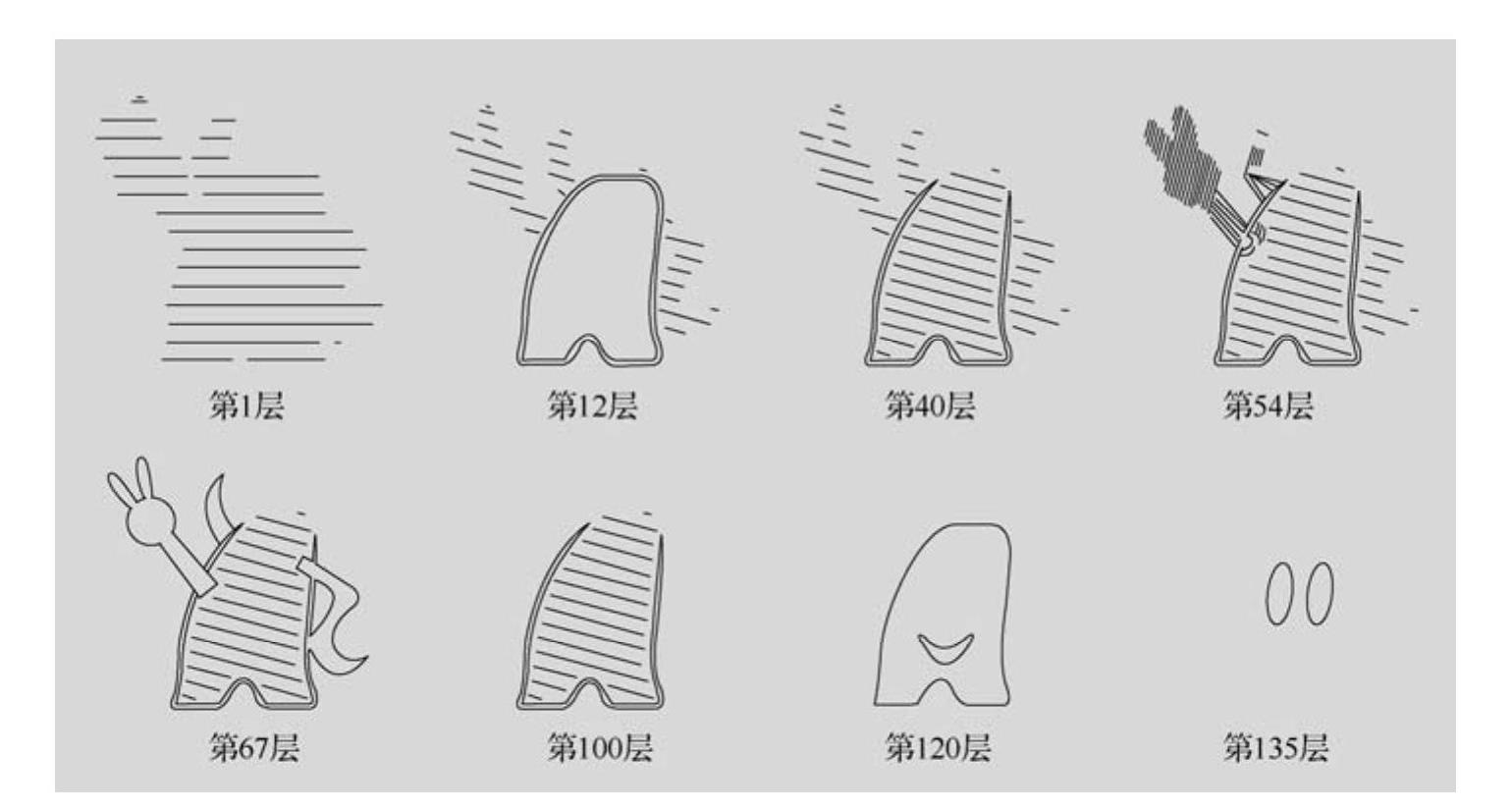

(6)存储分层文件 分层参数设定完毕后,可对模型进行分层。分层完成后得到一个由层片累积起来的模型文件,存储为所用增材成型机识别的格式,以进行调用和修改。图2-49给出的是该海宝笔筒模型各典型层片的轮廓形状。

至此,前处理工作结束。

图2-49 海宝笔筒分层轮廓

2.成型

打开增材成型机,将设备与计算机连接起来,并载入前处理生成的切片模型。工作台清洁后开始系统初始化,也就是x、y、z轴归零的过程,之后成型室进行预热,到设定温度后便可以执行打印模型命令,成型机开始自动进行叠层制作。刚开始时应注意观察支撑材料的粘接情况,如果发现支撑材料并没有很好地粘接在工作台上,应果断取消打印。模型成型结束,取出模型,如图2-50所示。整个制作过程的时间为3h 20min。

3.后处理

FDM工艺成型的模型后处理比较简单,主要就是去除支撑和打磨。图2-50a为后处理前的模型,图中深色部分为支撑,白色部分为模型;图2-50b为去除支撑后的海宝笔筒模型。

图2-50 海宝笔筒模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。