1.熔融沉积成型工艺的基本原理

熔融沉积又叫熔丝沉积,它是将丝状的热熔性材料加热熔化,通过带有一个微细喷嘴的喷头挤喷出来。喷头可沿x轴方向移动,而工作台则沿y轴方向移动。如果热熔性材料的温度始终稍高于固化温度,而成型部分的温度稍低于固化温度,就能保证热熔性材料挤喷出喷嘴后,随即与前一层面熔结在一起。一个层面沉积完成后,工作台按预定的增量下降一个层的厚度,再继续熔融沉积,直至完成整个实体造型。

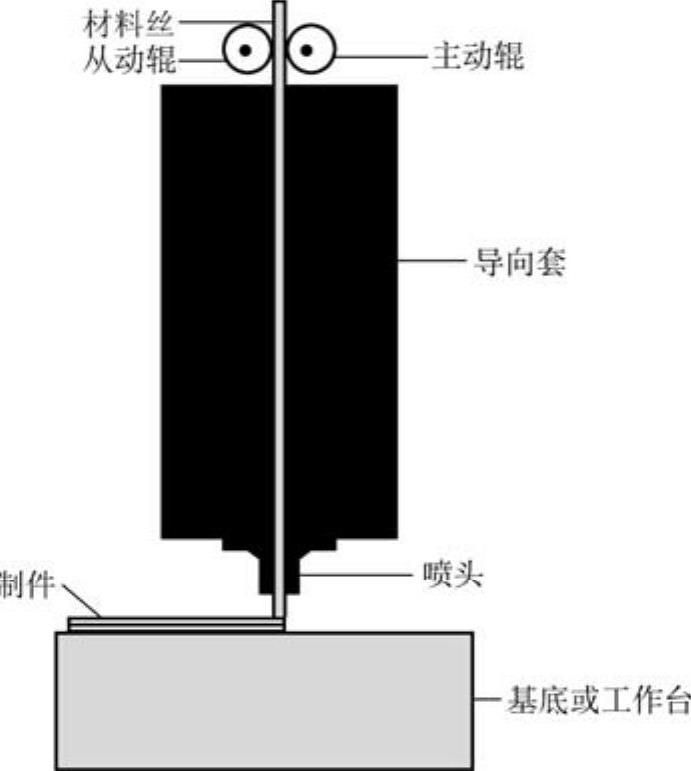

熔融沉积制造工艺的基本原理如图2-42所示,其过程如下:

将实心丝材原材料缠绕在供料辊上,由电动机驱动辊子旋转,辊子和丝材之间的摩擦力使丝材向喷头的出口送进。在供料辊与喷头之间有一导向套,导向套采用低摩擦材料制成,以便丝材能顺利、准确地由供料辊送到喷头的内腔。喷头的前端有电阻丝式加热器,在其作用下,丝材被加热熔融,然后通过出口涂覆至工作台上,并在冷却后形成界面轮廓。由于受结构的限制,加热器的功率不可能太大,因此丝材一般为熔点不太高的热塑性塑料或蜡。丝材熔融沉积的层厚随喷头的运动速度而变化,通常最大层厚为0.15~0.25mm。

图2-42 熔融沉积制造工艺的基本原理

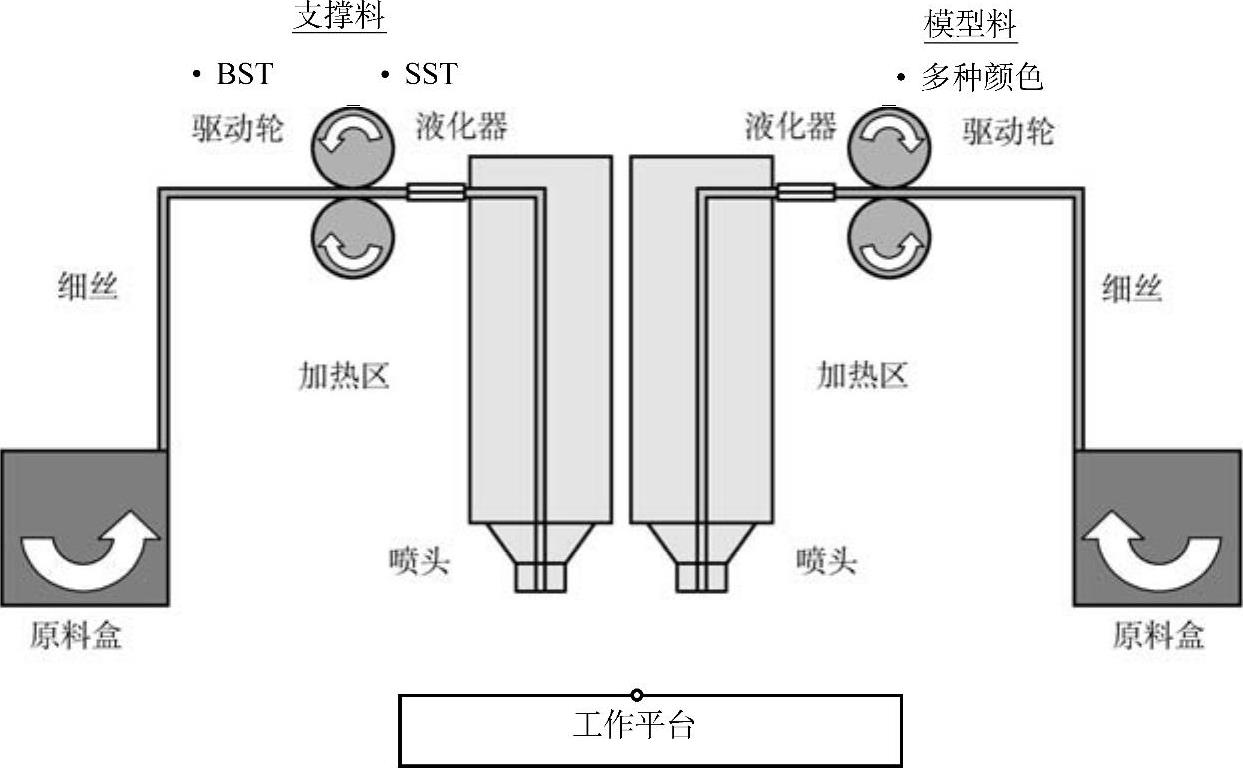

熔融沉积成型工艺在原型制作时需要同时制作支撑,为了节省材料成本和提高沉积效率,新型FDM设备采用了双喷头,如图2-43所示。一个喷头用于沉积模型材料,一个喷头用于沉积支撑材料。一般来说,模型材料丝精细而且成本较高,沉积的效率也较低;而支撑材料丝较粗且成本较低,沉积的效率也较高。双喷头的优点除了沉积过程中具有较高的沉积效率和降低模型制作成本以外,还可以灵活地选择具有特殊性能的支撑材料,以便于后处理过程中支撑材料的去除,如水溶材料、低于模型材料熔点的热熔材料等。

图2-43 双喷头熔融沉积工艺的基本原理

2.熔融沉积成型工艺的特点

熔融沉积成型工艺之所以被广泛应用,是因为它具有其他成型方法所不具有的许多优点。具体如下:

1)由于采用了热熔挤压头的专利技术,使整个系统构造原理和操作简单,维护成本低,系统运行安全。

2)可以使用无毒的原材料,设备系统可在办公环境中安装使用。(https://www.xing528.com)

3)用蜡成型的零件原型,可以直接用于熔模铸造。

4)可以成型任意复杂程度的零件,常用于成型具有很复杂的内腔、孔等零件。

5)原材料在成型过程中无化学变化,制件的翘曲变形小。

6)原材料利用率高,且材料寿命长。

7)支撑去除简单,无需化学清洗,分离容易。

8)可直接制作彩色原型。

当然,FDM工艺与其他增材成型制造工艺相比,也存在着许多缺点,主要如下:

1)成型件的表面有较明显的条纹。

2)沿成型轴垂直方向的强度比较弱。

3)需要设计与制作支撑结构。

4)需要对整个截面进行扫描涂覆,成型时间较长。

5)原材料价格昂贵。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。