光固化成型技术自问世以来在增材制造领域发挥了巨大作用,已成为工程界关注的焦点。如何提高光固化原型的制作精度,一直是该技术领域研究的热点。目前,传统的SLA设备成型精度为±0.1mm,能够较好地满足一般的工程需求。但是在微电子和生物工程等领域,制件一般要求具有微米级或亚微米级的细微结构,而传统的SLA工艺技术已无法满足这一领域的需求。尤其在近年来,MEMS(Micro Electro-Mechanical Systems)和微电子领域的快速发展,使得微机械结构的制造成为具有极大研究价值和经济价值的热点。微光固化成型µ-SL(Micro Stereolithography)便是在传统的SLA技术方法基础上,面向微机械结构制造需求而提出的一种新型的成型技术。目前提出并实现的µ-SL技术主要包括基于单光子吸收效应的µ-SL技术和基于双光子吸收效应的µ-SL技术,可将传统的SLA技术成型精度提高到亚微米级,开拓了增材成型技术在微机械制造方面的应用。

1.基于单光子吸收效应的µ-SL技术

传统的SLA制造技术,是利用激光或其他光源照射光敏树脂,使光敏树脂分子发生光聚合反应形成较大的分子实现树脂的固化。光固化过程中,树脂分子对光能的吸收是以单个光子为单位的,因此被称为“单光子吸收光聚合反应”,简称为SPA(Single-Photon Absorbed Photopolymerization)。

以单光子吸收(SPA)效应为反应机理的SLA技术,其成型精度取决于光斑大小、固化时间、固化层厚度等工艺参数,目前可以达到±1µm左右的精度。如果优化光路系统及机械传动系统,可以将SLA的精度提高到微米级,使光固化成型技术实现微米级的复杂三维结构的构建,即能够实现µ-SL技术。在基于单光子吸收(SPA)效应的SLA技术中,UV光斑的尺寸可精确调整为5µm,x-y二维平面上的定位精度可达到0.255µm,z方向的精度达到15µm,制作的高聚物三维像素的最小尺寸为5µm×5µm×3µm。

目前,以SPA效应为反应机理的µ-SL技术有两种主要的成型模式:扫描式µ-SL(Scanning Micro Stereolithography)和遮光板投影式µ-SL(Mask Projection Micro Stereolithography)。

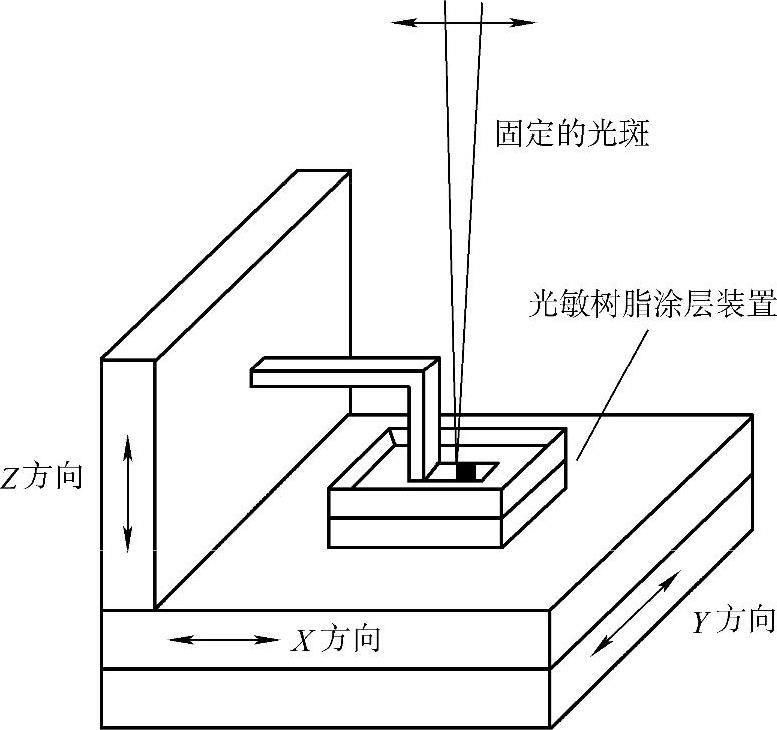

扫描式µ-SL和传统的SLA技术原理相同,但采用的控制系统和传动控制更为精确。如图2-30所示,在扫描式µ-SL中,通常采用光源固定,而工作台相对运动的方式来进行扫描。这样就可以避免由于光源移动引起的光斑尺寸的变化,从而避免了因为固化区尺寸的不恒定因素而引起的尺寸精度的下降。

图2-30 基于单光子吸收效应的µ-SL技术原理示意图

扫描式µ-SL采用单层逐步扫描的成型方式,效率较低。为了克服这一技术缺陷,提出了遮光板投影式µ-SL(Mask Projection Micro Stereolithography)的方案,利用具有制件截面形状的遮光板,通过一次曝光、一次性整体固化一个截面,然后利用逐层叠加形成实体形状。

遮光板投影式µ-SL(MPµ-SL)的概念,由德国卡尔斯鲁厄研究中心于20世纪80年代提出,又被称为LIGA(德语Lithographie Galvanoformung Abformung的简写)技术。

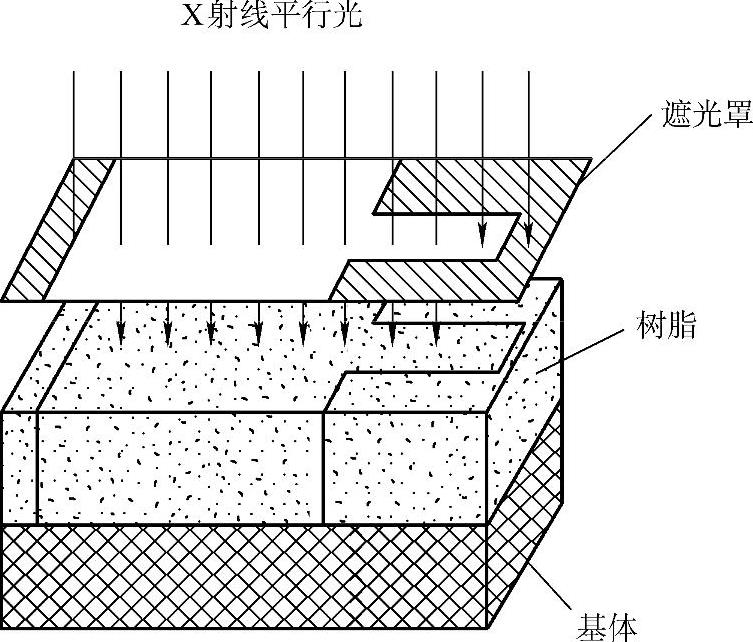

如图2-31所示,LIGA技术采用X射线作为固化光源,通过具有一定形状的遮光板,将受控后的射线投影在树脂表面,使树脂受光照的部分发生固化,通过逐层叠加的方式最终形成复杂的实体形状。这一工艺虽然相对于扫描式µ-SL效率较高,但在制作形状较为复杂的工件时,因为需要制备大量的遮光板,成本较高。

图2-31 遮光板投影式µ-SL技术原理示意图

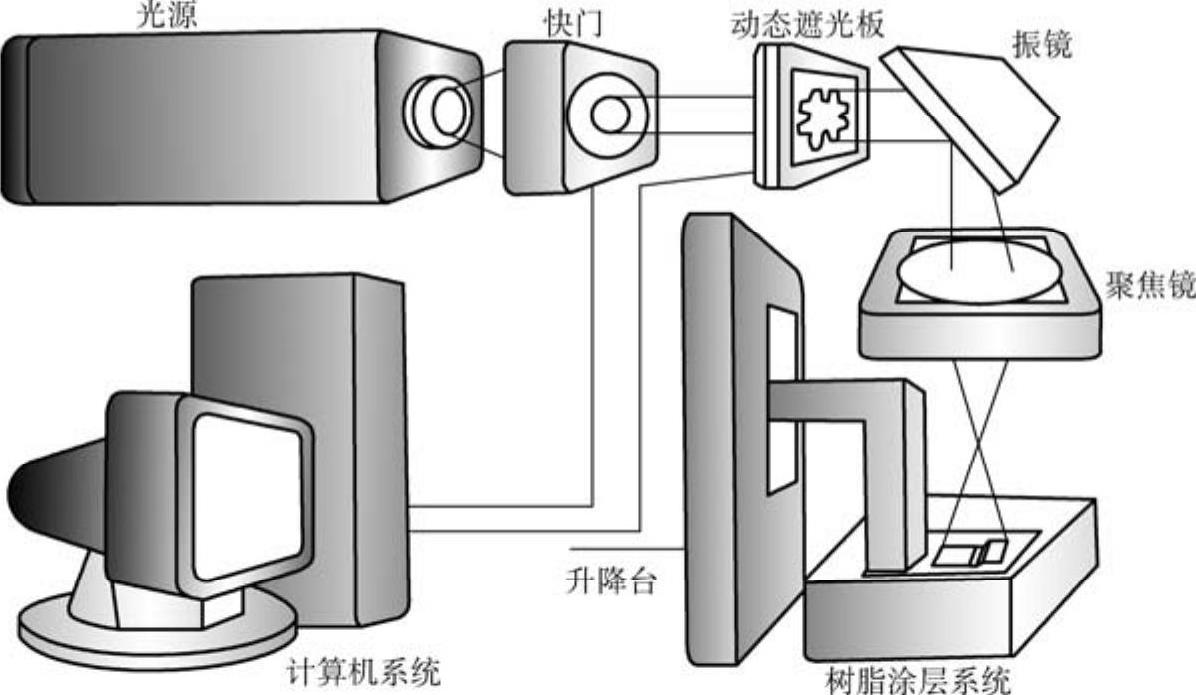

为解决这一问题,一种新的制造理念被提了出来,即结合现有的比较成熟的计算机图像生成技术,以动态遮光板(Dynamic Mask)取代传统的遮光板。其原理如图2-32所示,根据计算机CAD造型的实体信息,获得制件每一层切片的具体信息,并由此生成具有制件截面形状的“动态遮光板”,以生成具有相应形状的固化层,并逐层地叠加生成实体。其工作原理与扫描式µ-SL大体相同,只是不需要制备大量的遮光板,大大降低了成本。

图2-32 动态遮光板式µ-SL技术原理示意图

MPµ-SL的研究主要集中在提高动态遮光板的分辨率,以制作尺寸更小的三维像素,从而提高制件的制作精度。目前MPµ-SL技术按照生成动态遮光板的不同方法有如下三种:SLM(Spatial Light Modulators)技术、LCD(Liquid Crystal Display)技术以及DMD(Digital Micromirror Device)技术。

SLM技术由贝尔实验室开发,目前已经投入商业应用,在芯片制造业发挥了巨大的作用,可以生成1280×1024的像素点阵,每个像素的尺寸为17~30µm。

LCD技术生成像素点的尺寸较大,并且无法使用市场上现有的光敏树脂,在一定程度上限制了这一技术的推广。

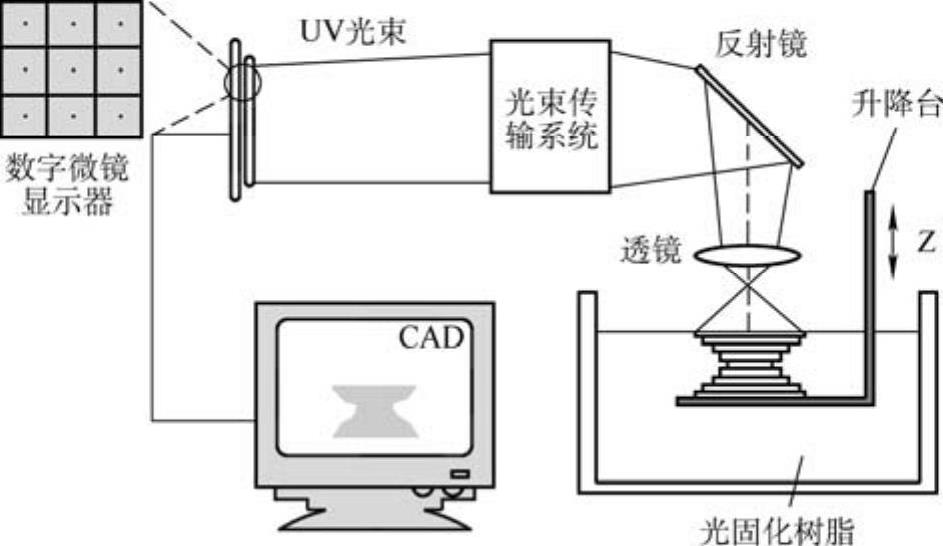

DMD技术由Texas设备公司开发,是目前比较流行的一种动态遮光板生成方式。其原理如图2-33所示。DMD由许多的微镜面构成(Micro Mirror),每一个微镜面对应成型面上的一个像素点。通过控制微镜面的关闭与打开,可以控制光路的闭合,进而控制光敏树脂成型面上相应位置点的固化与否。首先将制件的形状通过CAD实体文件的形式表示出来,然后将实体切片并把每层的切片信息转化为点阵图的形式,以此为依据可以控制DMD中微镜面的闭合,从而达到生成动态遮光板的目的。

图2-33 基于动态遮光板式的DMD MPµ-SL技术原理

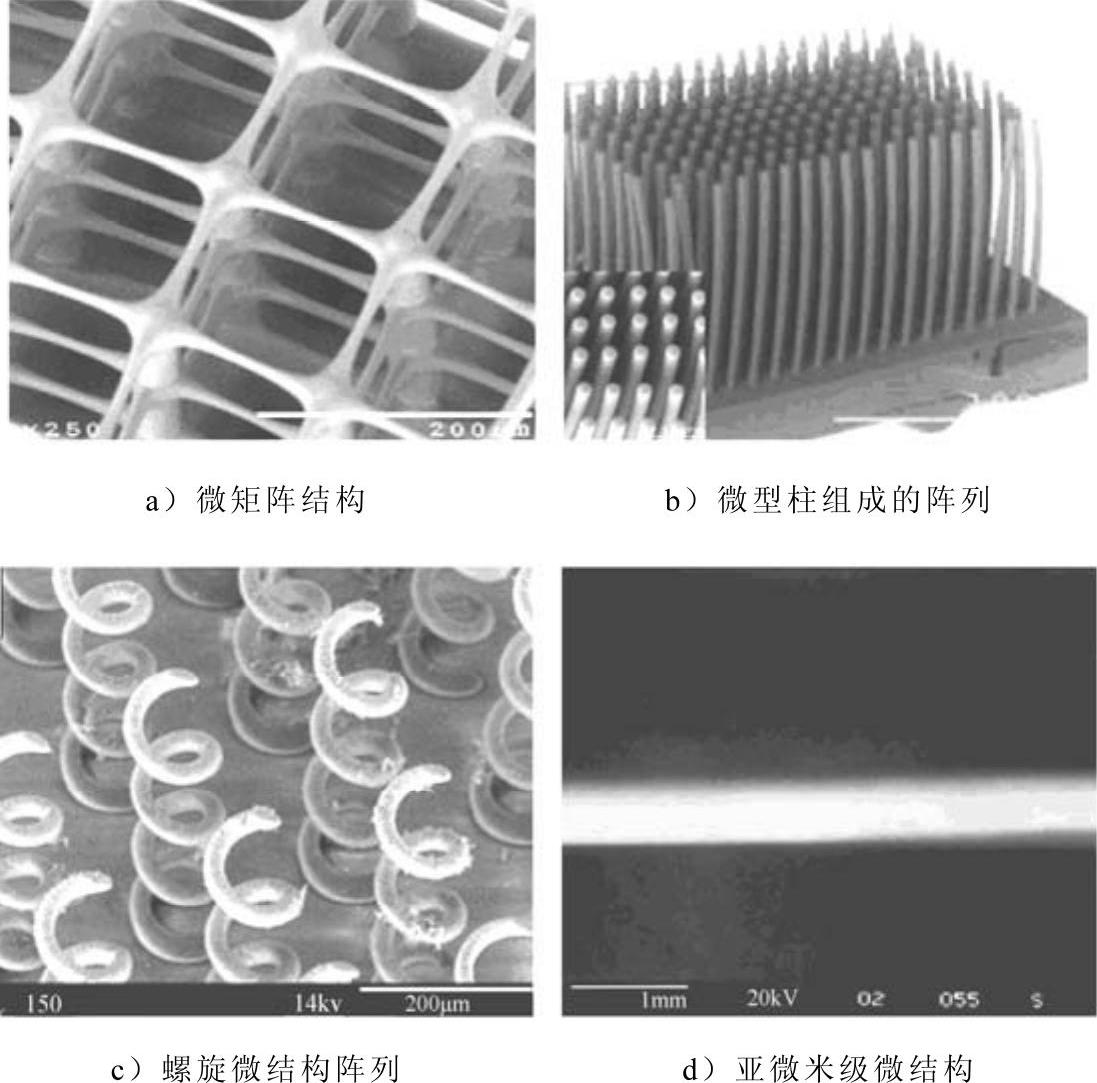

DMD MPµ-SL与LCD MPµ-SL相比,可生成更小的像素点,并且由于DMD的响应速度更快,因此可以更为精确地控制曝光时间。图2-34所示为采用DMD MPµ-SL技术制作的三维微结构实例。图2-34中,图a为微矩阵结构,共110层,每层层厚为5µm;图b为微型柱组成的阵列,每根微型柱直径为30µm,高1000µm;图c为螺旋微结构阵列,整体螺旋直径为100µm,螺旋线轴径为25µm;图d为亚微米级微结构,直径为0.6µm。

(https://www.xing528.com)

(https://www.xing528.com)

图2-34 DMD MPµ-SL技术制作的三维微结构

2.基于双光子吸收效应的µ-SL技术

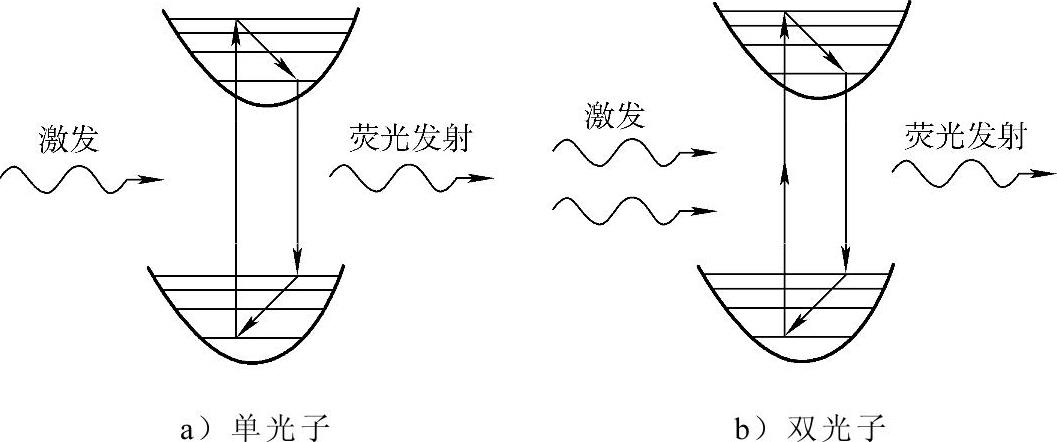

双光子吸收理论虽然早在1931年便被提出,但一直到1960年才在实验室观测到了双光子吸收效应。此后,双光子吸收领域的研究取得了快速发展,其科研成果在许多方面投入实际应用。图2-35a所示为单光子吸收后发出荧光的过程。入射光为紫光,波长为400nm,当此能量正好等于基态与激发态之间的能量差时,此能量将被基态电子吸收,使基态电子跃迁至具有较高能量的激发态,经过了一定的生命期后,此电子返回基态时的能量差将以光能的形式放出,这个现象就是单光子吸收激发荧光。图2-35b所示为双光子吸收效应激发的荧光。当入射光为波长800nm的近红外光线时,由于其波长为紫光的两倍,光子能量相应为紫光的二分之一。单个近红外线光的光子没有足够的能量将图中处于基态的电子激发,但是两个近红外线光的光子可以达到一个紫光光子的作用,使处于基态的电子能够吸收两个光子的能量,跃迁至激发态。

以双光子吸收效应代替传统光固化成型过程中单光子吸收的过程,就实现了所谓的双光子吸收光聚合反应。

图2-35 光子吸收效应激发荧光示意图

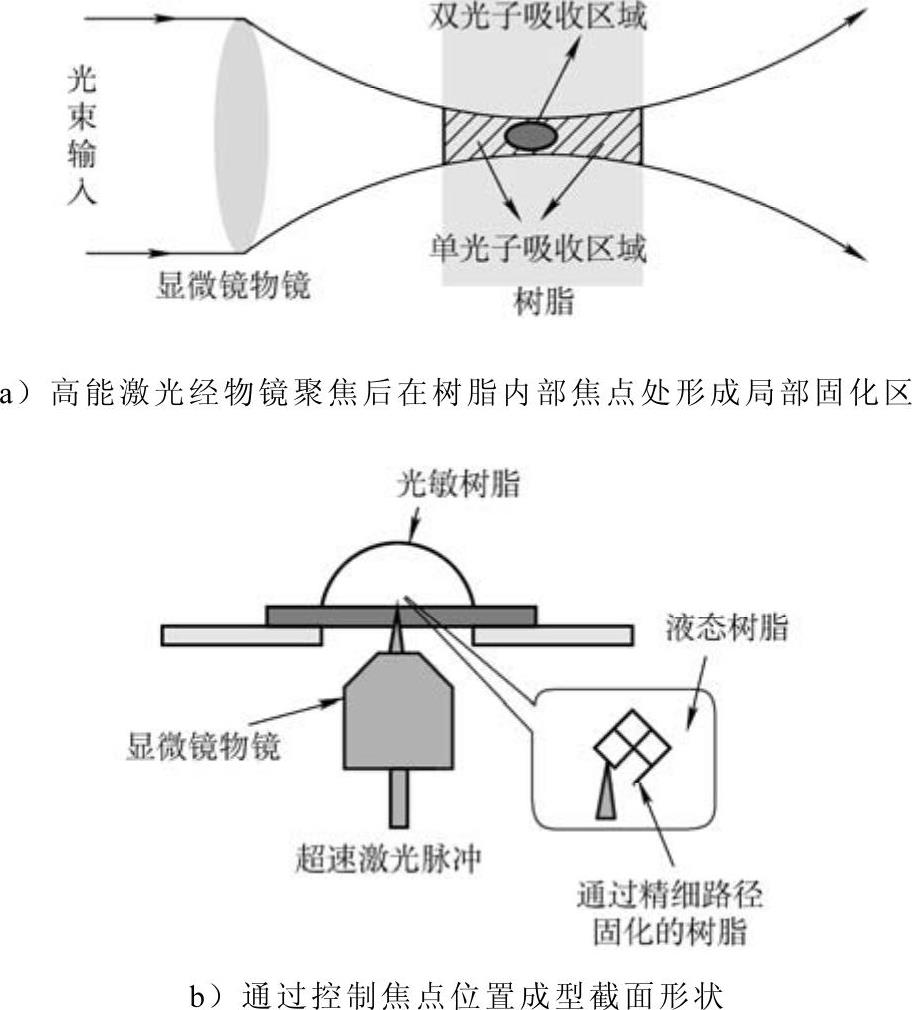

双光子吸收光固化成型的实现需要采用不同于传统光固化成型的机制。首先,双光子吸收是非线性效应,需要采用能量较高的入射光源。目前常用的光源为飞秒级激光,配合采用高倍显微镜物镜聚焦,以获得能量极高的光斑。选择飞秒级激光光源的另一优势是这一波长范围内的激光不会使目前光固化成型中使用的光敏树脂充分固化,这是因为一般光固化成型中使用的光敏树脂的敏感波长范围为350~400nm的紫外线区,而飞秒级近红外激光的波长范围为750~800nm,不会使树脂发生光固化反应。如图2-36a所示,在成型过程中,高能激光由高倍显微物镜聚焦,使树脂液面之下的焦点处能量达到引发双光子吸收效应的强度,而焦点之外光路中的光因为光强不足无法引发聚合效应,因此光固化反应仅发生在焦点位置,实现了局部固化,从而大大提高了光固化成型的精细度。通过控制焦点的位置,可以控制固化点的位置,在得到一系列的固化点后,便组成具有复杂形状的制件,如图2-36b所示。

图2-36 高能激光经物镜聚焦后在树脂内部焦点处形成局部固化区

由于双光子吸收效应属于非线性过程,根据非线性的特性,可以使固化物的尺寸小于光点的大小,从而达到次衍射极限。因此,µ-SL可以达到的最小的三维像素的大小,将决定树脂分子的大小。

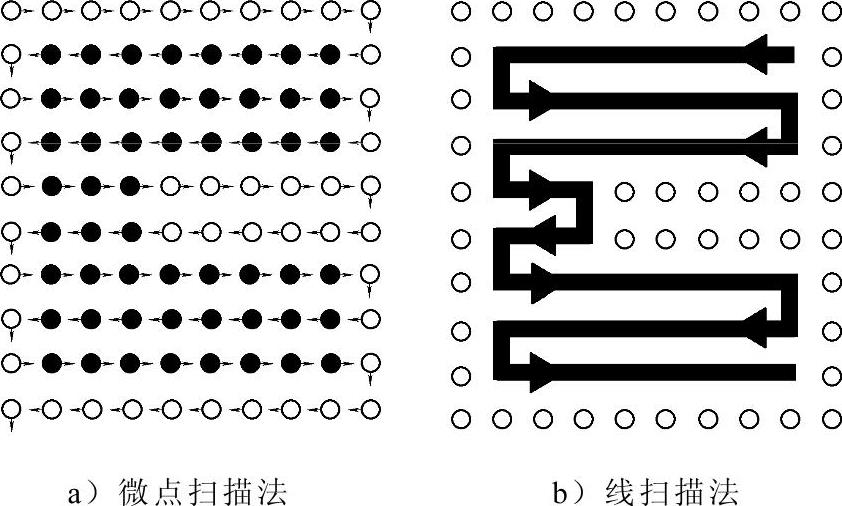

µ-SL中的扫描方式主要有两种:微点扫描法和线扫描法。两种方法各有自己的优点,如图2-37所示,采用µ-SL制作界面形状为字母“C”的制件,如果采用微点扫描法,将逐个生成三维像素点,精度较高,但效率较低;采用线扫描法,虽然效率较高,但精度不如微点扫描法。如果制作亚微米级的复杂结构,应选用微点扫描法,以保证制件精度。

图2-37 µ-SL技术中的激光扫描方式

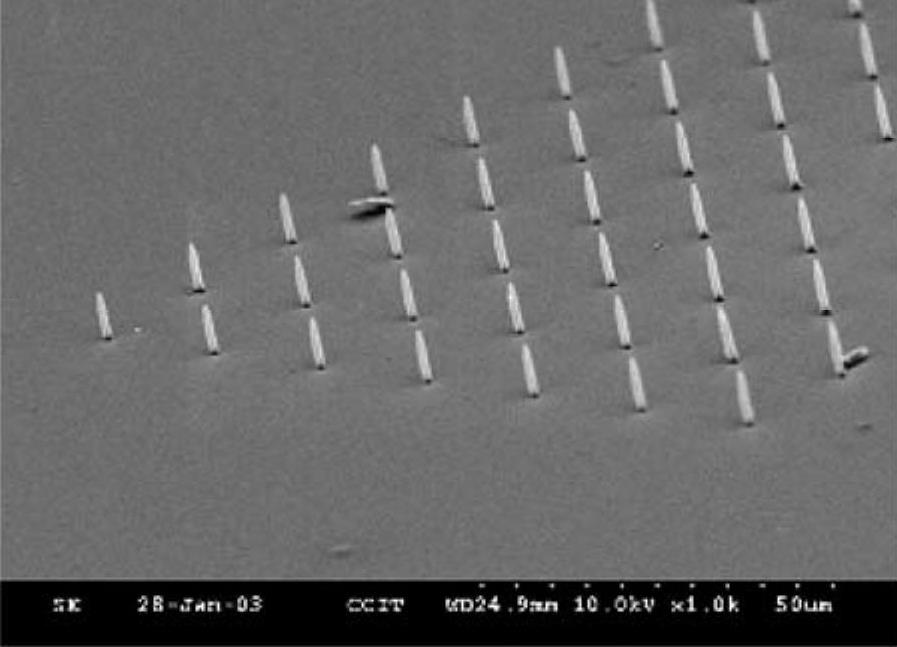

图2-38所示为采用微点扫描法制作的微型柱结构的SEM图像。在二维平面上,每隔20µm放置一根微型柱,微型柱直径为1.2µm、高9.4µm,在200µm×200µm的范围之内制作100根微型柱。实验中使用SL—5510型光敏树脂,入射光功率为12.5mW,每根微柱的曝光时间为2.4s。

图2-38 采用微点扫描法制作的微型柱结构的SEM图像

微光固化成型技术早在20世纪80年代就已经被提出,经过30多年的努力研究,已经得到了一定的应用。但是绝大多数的µ-SL制造技术成本相当高,因此多数还处于实验室阶段,离实现大规模工业化生产还有一定的距离。今后该领域的研究方向如下:

1)开发低成本生产技术,降低设备的成本。

2)开发新型的树脂材料。

3)进一步提高光成型技术的精度。

4)建立µ-SL数学模型和物理模型,为解决工程中的实际问题提供理论依据。

5)实现µ-SL与其他领域的结合,例如生物工程领域等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。