光固化成型的制作一般可以分为前处理、原型制作和后处理三个阶段。

1.前处理

前处理阶段主要是对原型的CAD模型进行数据转换、摆放方位确定、施加支撑和切片分层,实际上就是为原型的制作准备数据。下面以某一小手柄为例来介绍光固化原型制作的前处理过程,如图2-24所示。

(1)CAD三维造型 三维实体造型是CAD模型的最好表示,也是成型制作必需的原始数据源。没有CAD三维数字模型,就无法驱动模型的成型制作。CAD模型的三维造型可以在UG、Pro/E、CATIA等大型CAD软件以及许多小型的CAD软件上实现。图2-24a给出的是小手柄在UG NX2.0上的三维造型。

(2)数据转换 数据转换是对产品CAD模型的近似处理,主要是生成STL格式的数据文件。STL数据处理实际上就是采用若干小三角形面来逼近模型的外表面,如图2-24b所示。这一阶段需要注意的是STL文件生成的精度控制。目前,通用的CAD三维设计软件都有STL数据格式的输出。

(3)确定摆放方位 摆放方位的处理是十分重要的,不但影响着制作时间和效率,更影响着后续支撑的施加以及原型的表面质量等,因此摆放方位的确定需要综合考虑上述各种因素。一般情况下,从缩短原型制作时间和提高制作效率来看,应该选择尺寸最小的方向作为叠层方向。但是有时为了提高原型制作质量以及提高某些关键尺寸和形状的精度,需要将较大的尺寸方向作为叠层方向摆放。有时为了减少支撑量,以节省材料及方便后处理,也经常采用倾斜摆放。确定摆放方位以及后续的施加支撑和切片处理等都是在分层软件系统上实现的。

对于小手柄,由于其尺寸较小,为了保证轴部外径尺寸以及轴部内孔尺寸的精度,选择直立摆放,如图2-24c所示。同时考虑到尽可能减小支撑的批次,大端朝下摆放。

(4)施加支撑 摆放方位确定后,便可以施加支撑了。施加支撑是光固化成型制作前处理阶段的重要工作。在光固化成型过程中,由于未被激光束照射的部分材料仍为液态,它不能使制件截面上的孤立轮廓和悬臂轮廓定位,因此对于这样一些结构,必须在制作前对其施加支撑。对于结构复杂的数据模型,支撑的施加是费时而精细的。支撑施加得好坏直接影响着原型制作的成功与否及制作的质量。支撑施加可以手工进行,也可以由软件自动实现。软件自动施加的支撑一般都要经过人工的核查,进行必要的修改和删减。为了便于在后续处理中去除支撑及获得优良的表面质量,目前比较先进的支撑类型为点支撑,即在支撑与需要支撑的模型面是点接触。图2-24d示意的支撑结构就是点支撑。支撑在增材成型制作中是与原型同时制作的,支撑结构除了确保原型的每一结构部分都能可靠固定之外,还有助于减少原型在制作过程中发生的翘曲变形。从图2-25中还可见,在原型的底部也设计和制作了支撑结构,这是为了成型完毕后能方便地从工作台上取下原型,而不会使原型损坏。成型过程完成后,应小心地除去上述支撑结构,从而得到最终所需的原型。图2-26所示为常用的一些支撑结构。其中,斜支撑(图2-26a)主要用于支撑悬臂结构部分,它在成型过程中为悬臂提供支撑,同时也约束悬臂的翘曲变形;直支撑(图2-26b)主要用于支撑腿部结构;腹板(图2-26c)主要用于大面积的内部支撑;十字壁板(图2-26d)主要用于孤立结构部分的支撑。

(5)切片分层 支撑施加完毕后,根据设备系统设定的分层厚度,沿着高度方向进行切片,生成RP系统需要的SLC格式的层片数据文件,提供给光固化成型制作系统,进行原型制作。图2-27给出的是该手柄的光固化原型。

图2-24 光固化成型前处理

图2-25 支撑结构示意图

图2-26 常见的支撑结构

(https://www.xing528.com)

(https://www.xing528.com)

图2-27 某手柄的光固化原型

2.原型制作

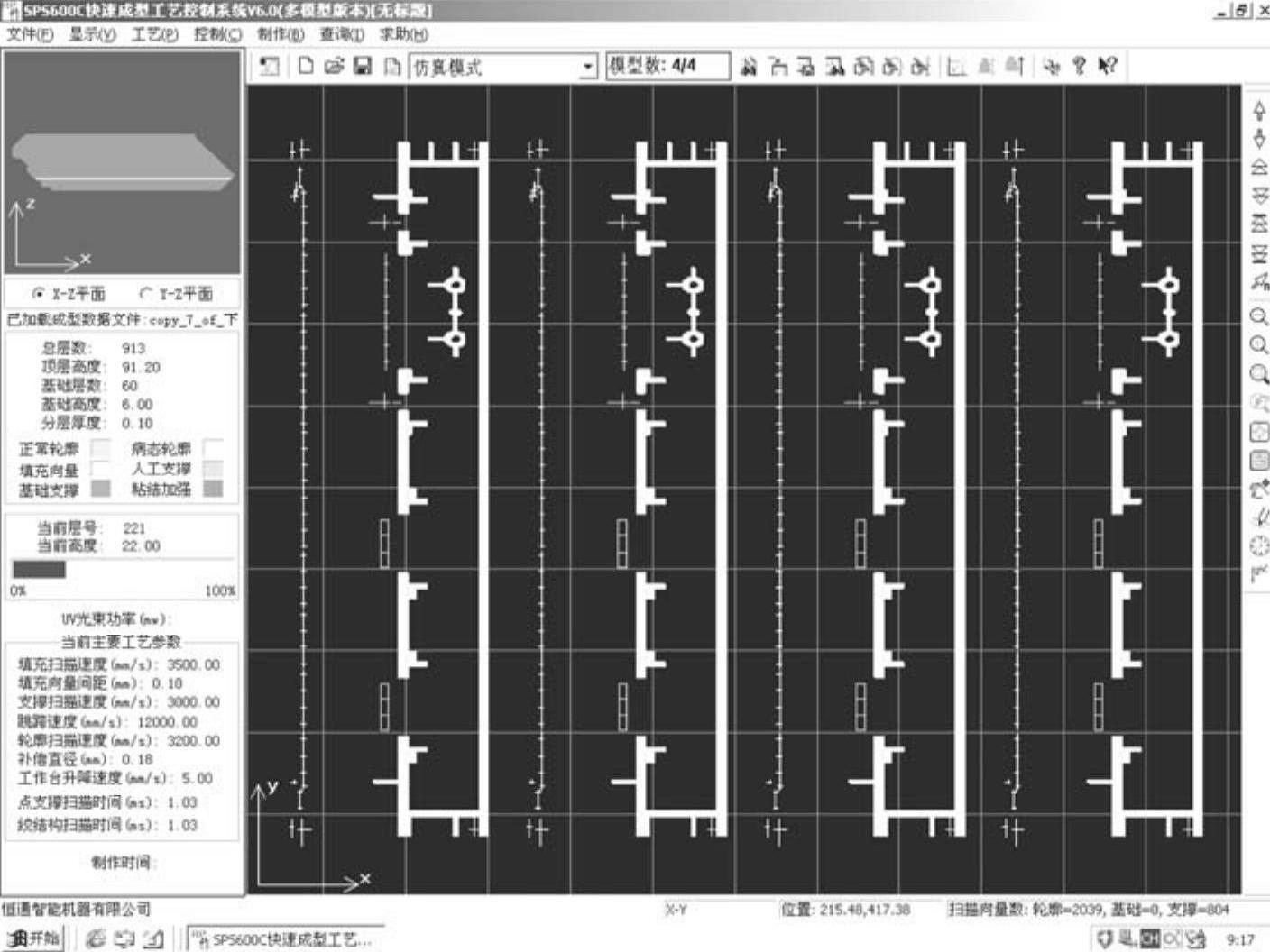

光固化成型过程是在专用的光固化成型设备上进行的。在原型制作前,需要提前启动光固化成型设备系统,使得树脂材料的温度达到预设的合理温度,激光器点燃后也需要一定的稳定时间。设备运转正常后,启动原型制作控制软件,读入前处理生成的层片数据文件。一般来说,叠层制作控制软件对成型工艺参数都有默认的设置,不需要每次在原型制作时都进行调整,只是在固化特殊的结构以及激光能量有较大变化时需要进行相应的调整。此外,在模型制作之前,要注意调整工作台网板的零位与树脂液面的位置关系,以确保支撑与工作台网板的稳固连接。当一切准备就绪后,就可以启动叠层制作了。整个叠层的光固化过程都是在软件系统的控制下自动完成的,所有叠层制作完毕后,系统自动停止。图2-28给出的是SPS600光固化成型设备在进行光固化叠层制作时的界面。界面显示了激光能源的某些信息、激光扫描速度、原型几何尺寸、总的叠层数、目前正在固化的叠层、工作台升降速度等有关信息。

图2-28 SPS600光固化成型设备控制软件界面

3.后处理

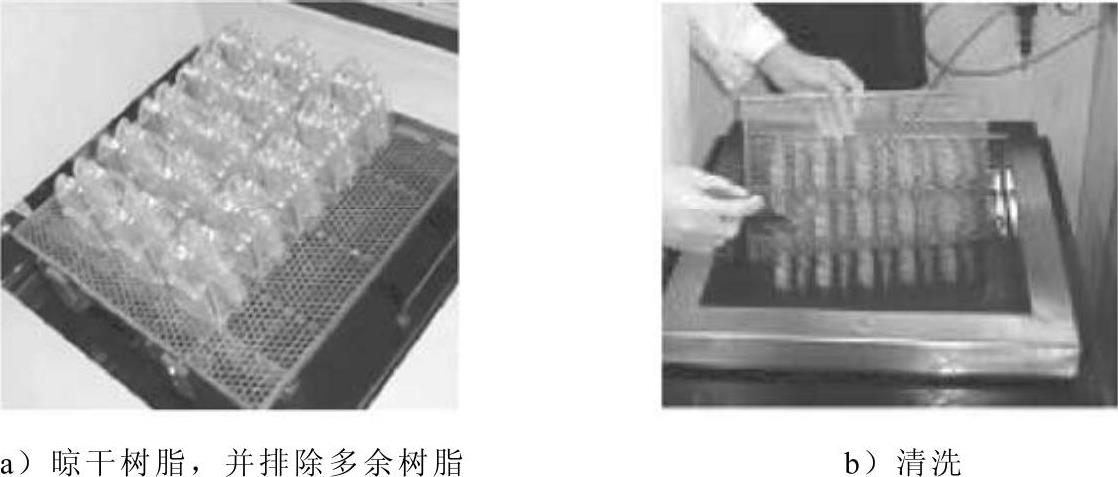

光固化成型的后处理主要包括原型的清理、去除支撑、后固化以及必要的打磨等工作。下面以某一SLA原型为例给出其后续处理过程,如图2-29所示。

1)原型叠层制作结束后,工作台升出液面,停留5~10min,以晾干滞留在原型表面的树脂,并排除包裹在原型内部多余的树脂,如图2-29a。

2)将原型和工作台网板一起斜放晾干,并将其浸入丙酮、酒精等清洗液中,搅动并刷掉残留的气泡,如图2-29b。如果网板是固定于设备工作台上的,直接用铲刀将原型从网板上取下进行清洗,如图2-29c。

3)原型清洗完毕后,去除支撑结构,即将图2-29c中原型底部及中空部分的支撑去除干净。去除支撑时应注意不要刮伤原型表面和精细结构。

4)再次清洗后置于紫外线烘箱中进行整体后固化,如图2-29d。对于有些性能要求不高的原型,可以不作后固化处理。

图2-29 光固化原型的后处理过程

图2-29 光固化原型的后处理过程(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。