GB/T 12362—2003《钢质模锻件 公差及机械加工余量》适用于模锻锤、热模锻压力机、螺旋压力机和平锻机等锻压设备生产的结构钢锻件。其他钢种的锻件亦可参照使用。适用范围为质量小于或等于250kg,长度(最大尺寸)小于或等于2500mm的锻件。标准与GB/T 12362—1990相比,只对部分段落和表格数值作了调整和补充。

(1)确定锻件公差和机械加工余量的主要因素。

1)锻件质量mf

锻件质量的估算按下列程序进行:

零件图基本尺寸→估计机械加工余量→绘制锻件图→估算锻件质量。

按此质量查表确定公差和机械加工余量。

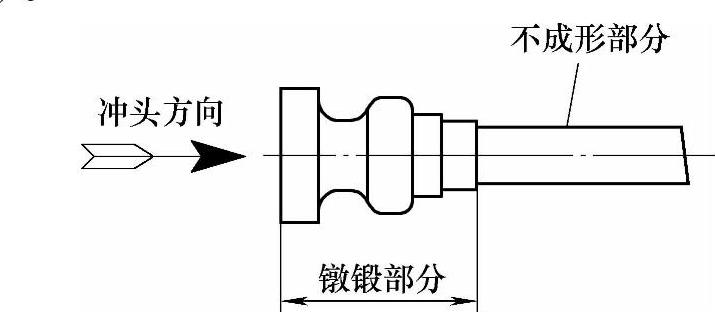

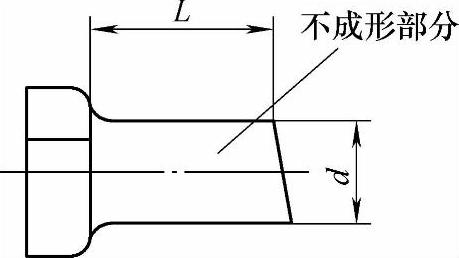

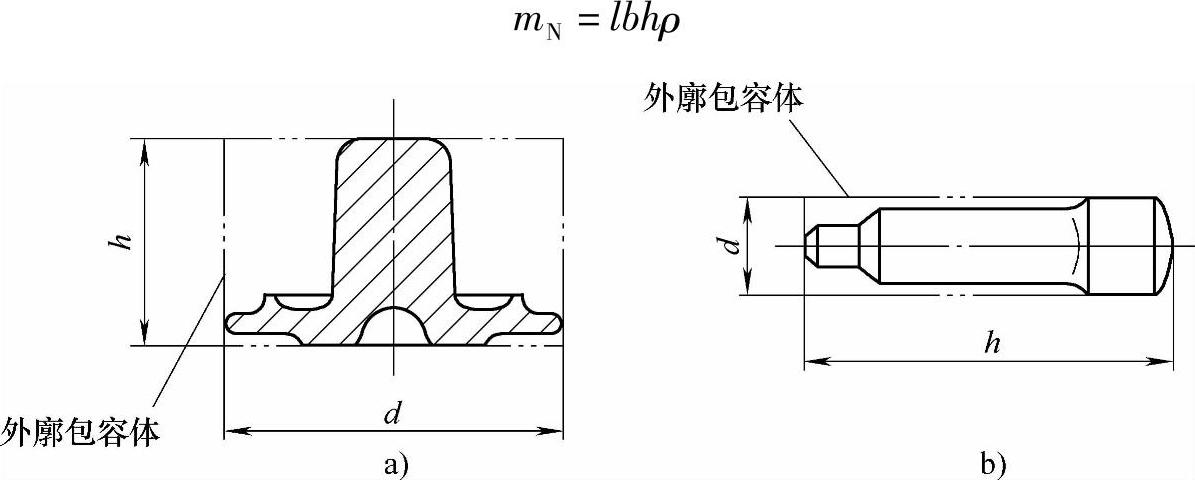

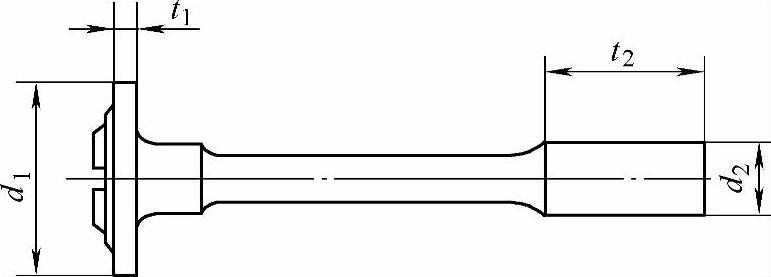

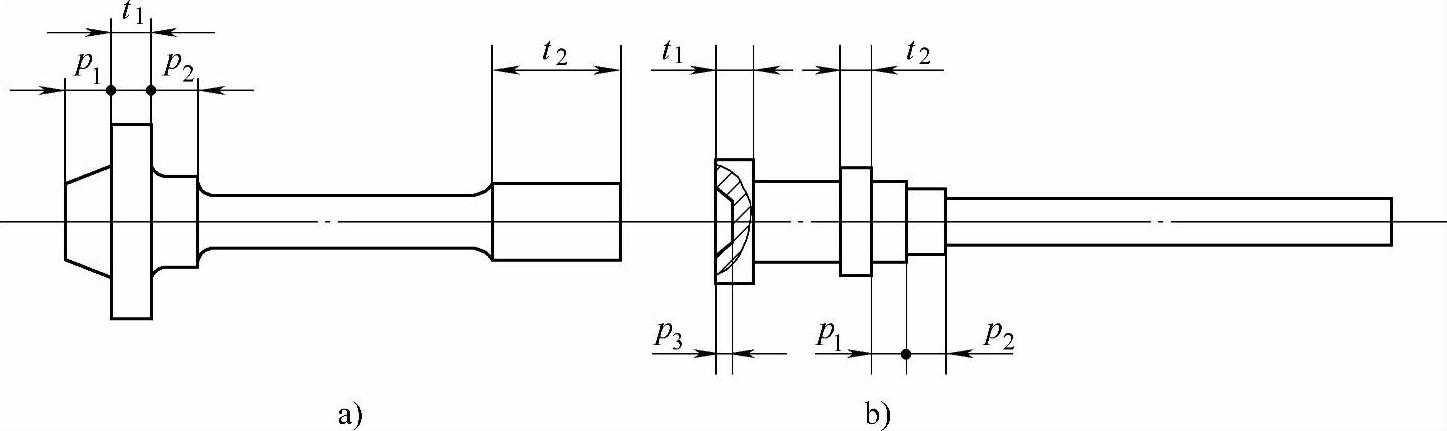

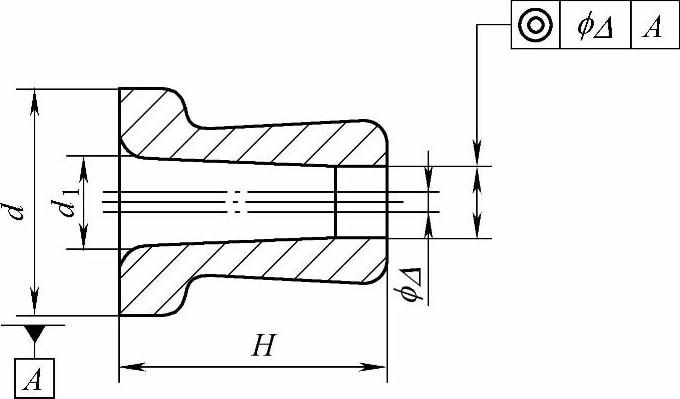

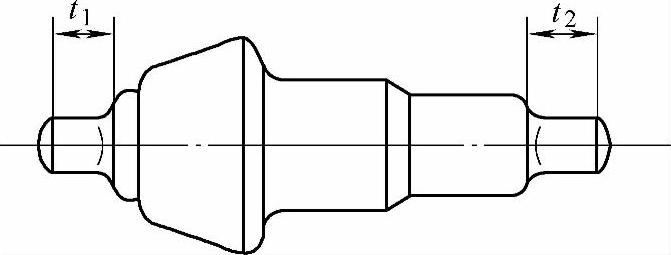

局部成形的平锻件,当一端镦锻时,只计入镦锻部分质量(图11-1);两端镦锻时,分别计算镦锻部分质量。当不成形部分长度小于该部直径的两倍时,应视为完整锻件(图11-2)。

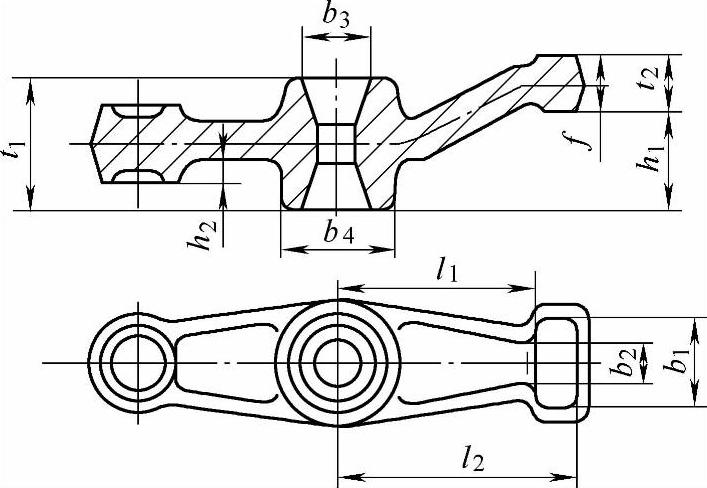

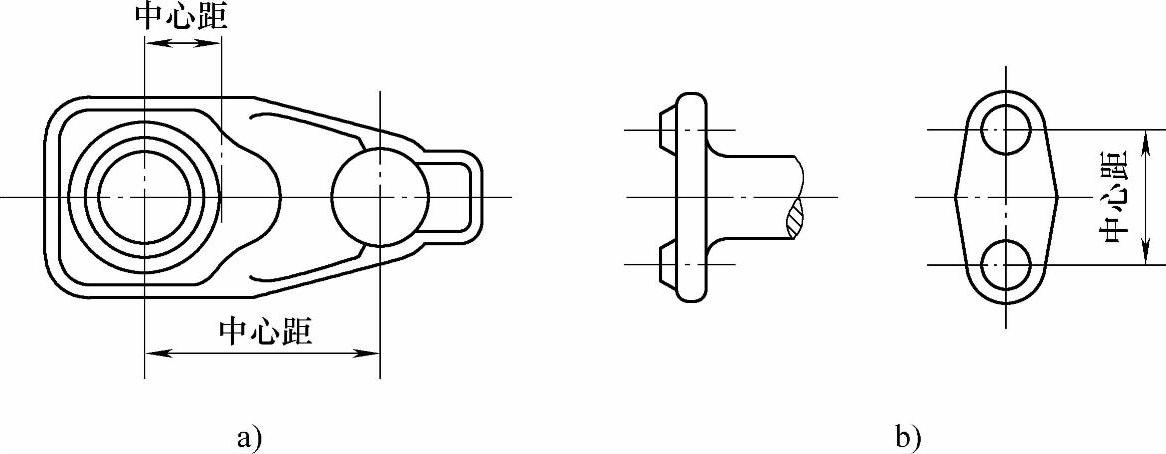

图11-1 局部成形锻件

图11-2 完整锻件

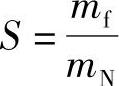

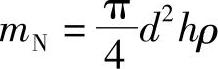

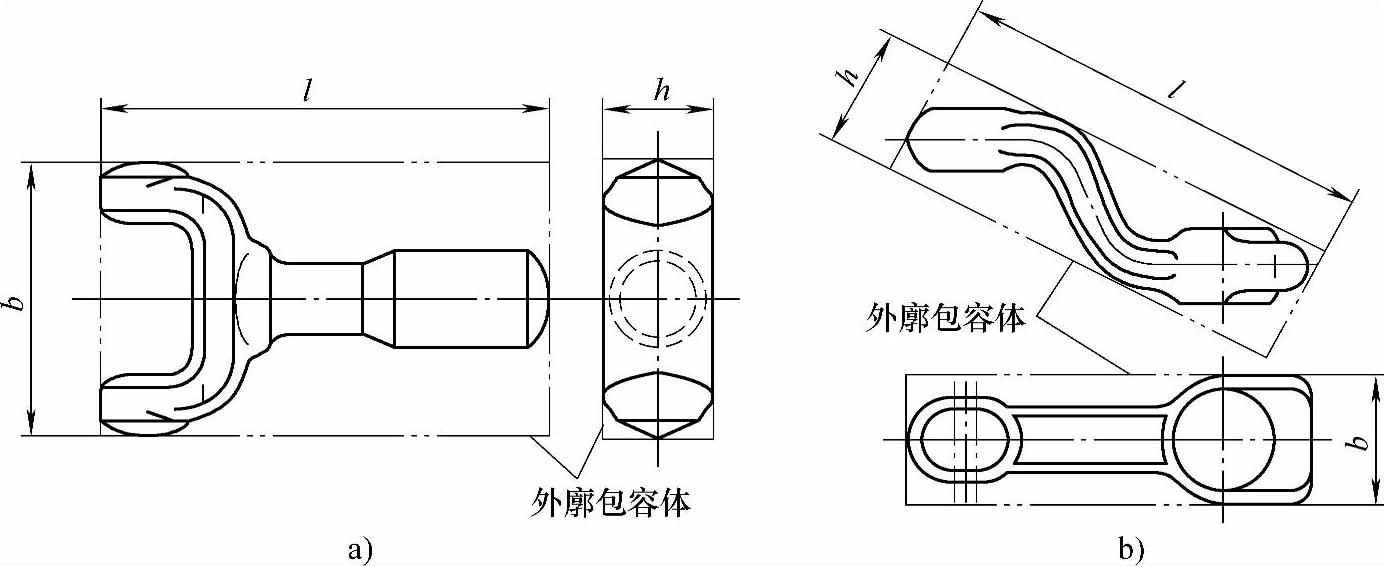

2)锻件形状复杂系数S

锻件形状复杂系数S是锻件质量mf与相应的锻件外廓包容体质量mN之比,即

锻件外廓包容体质量mN为以包容锻件最大轮廓的圆柱体或长方体作为实体的计算质量。

圆形锻件(图11-3)

式中 ρ——钢材密度(7.85g/cm3)。

非圆形锻件(图11-4)

图11-3 圆形锻件外廓包容体

图11-4 非圆形锻件外廓包容体

根据S值的大小,锻件形状复杂系数分为4级:

S1级(简单):0.63<S≤1;

S2级(一般):0.32<S≤0.63;

S3级(较复杂):0.16<S≤0.32;

S4级(复杂):0<S≤0.16。

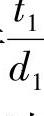

特殊情况如下:

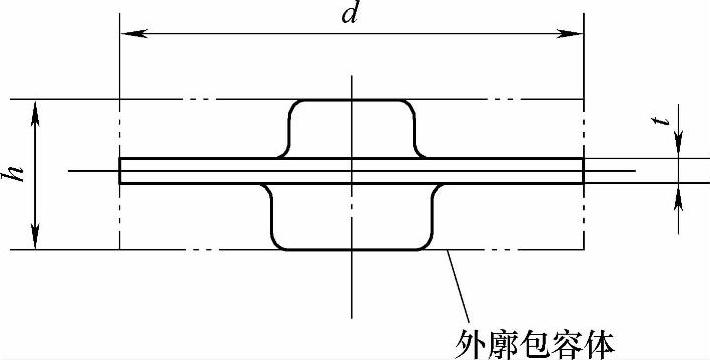

a)当锻件形状为薄形圆盘或法兰件(图11-5),且圆盘厚度和直径之比t/d≤0.2时,采用S4级。

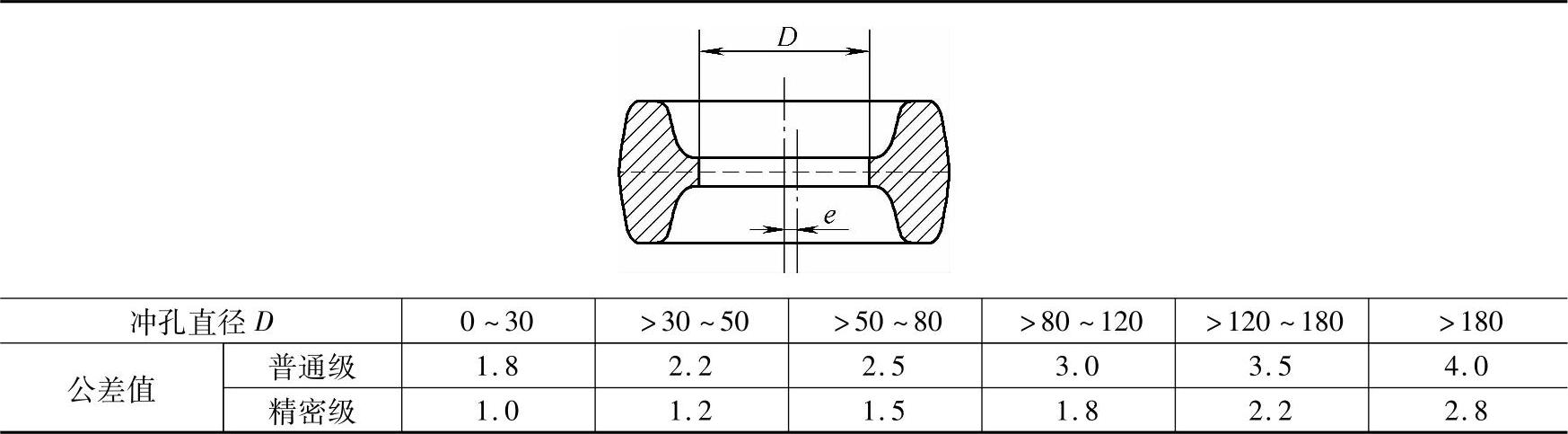

b)当平锻件 ≤0.2或孔深度大

≤0.2或孔深度大 ≥4时,采用S4级(图11-6)。

≥4时,采用S4级(图11-6)。

c)当平锻件冲孔深度大于直径1.5倍时,形状复杂系数提高一级。

3)锻件材质系数M锻件材质系数分两级:

M1级:最高含碳量小于0.65%的碳素钢或合金元素总含量小于3.0%的合金钢。

M2级:最高含碳量大于或等于0.65%的碳素钢或合金元素总含量大于或等于3.0%的合金钢。

图11-5 薄形圆盘、法兰件采用S4级

图11-6 平锻件采用S4级

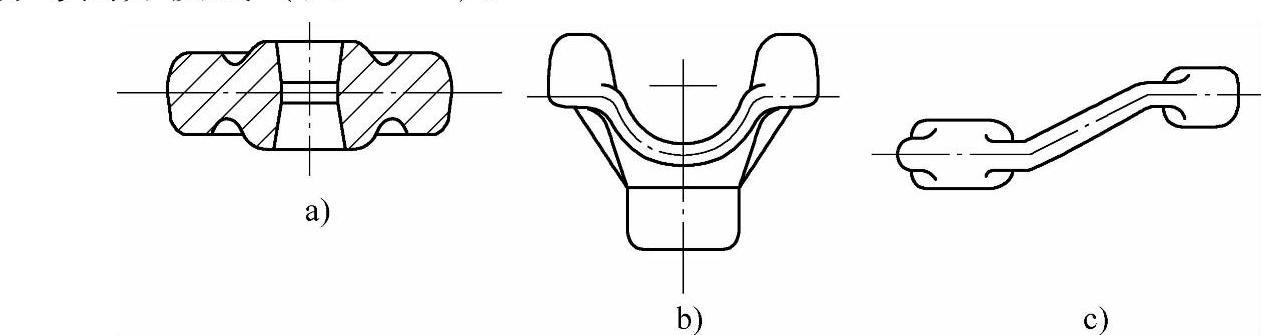

4)锻件分模线形状 锻件分模线分为两类:

平直分模线或对称弯曲分模线(图11-7a、b);

不对称弯曲分模线(图11-7c)。

图11-7 锻件分模线形状

5)零件表面粗糙度 零件表面粗糙度是确定锻件加工余量的重要参数。标准按轮廓算术平均偏差Ra数值的大小分为两类:

Ra≥1.6μm;

Ra<1.6μm。

6)锻件的加热条件 标准所指的锻件加热条件为电、油或煤气(天然气)。采用煤加热或两火加热时,可适当增大公差或余量。其数值由供需双方协商确定。

(2)公差

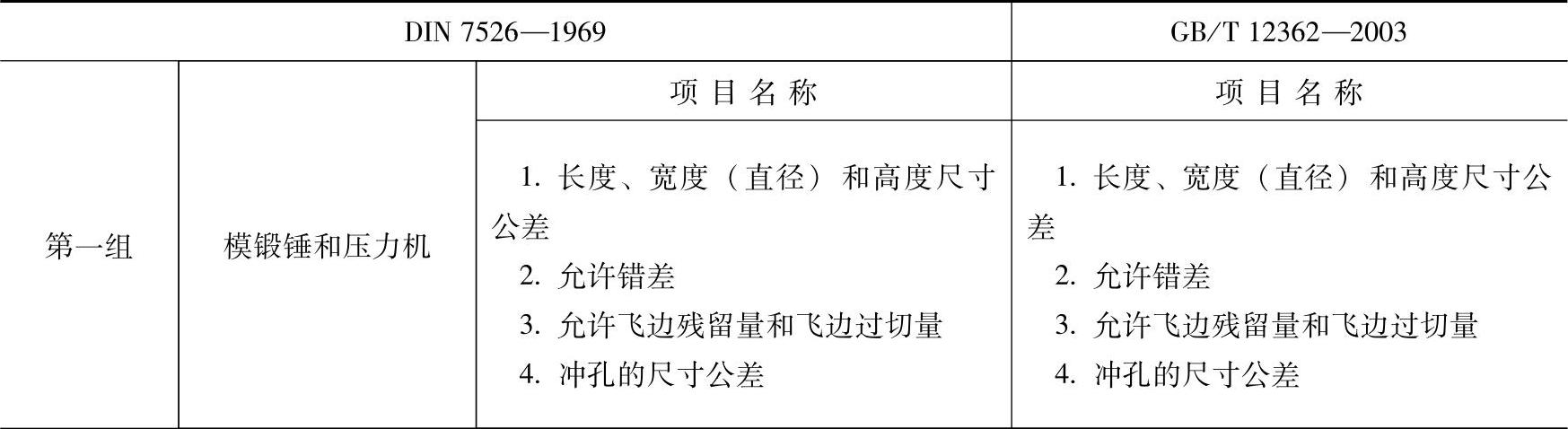

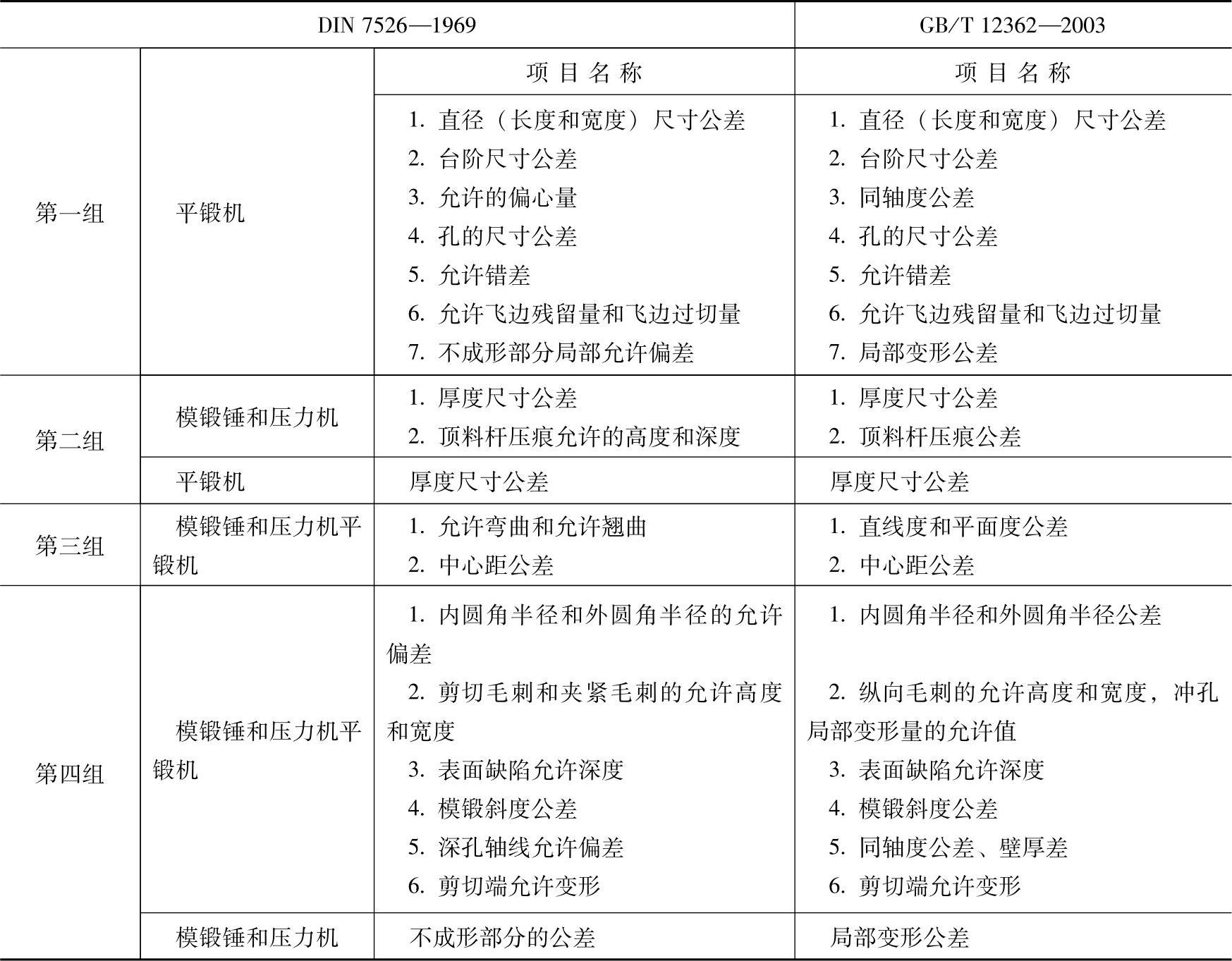

1)模锻件尺寸公差项目的构成 标准制定中参照了前联邦德国工业标准DIN—7256—69。DIN将不同尺寸类型的公差按表格的选取分为四组,国标没有分组,但内容构成与之相同(表11-1)。

表11-1 尺寸公差项目的构成

(续)

2)公差和机械加工余量等级 标准规定公差分为两级:普通级和精密级。

普通级公差适用于一般模锻工艺能够达到技术要求的锻件。

精密级公差适用于有较高技术要求,但需要采取附加制造工艺才能达到的锻件。精密级公差可用于某一锻件的全部尺寸,也可用于局部尺寸。精密级一般不宜采用。

平锻只采用普通级。

机械加工余量只采用一级。

图11-8 锻件尺寸

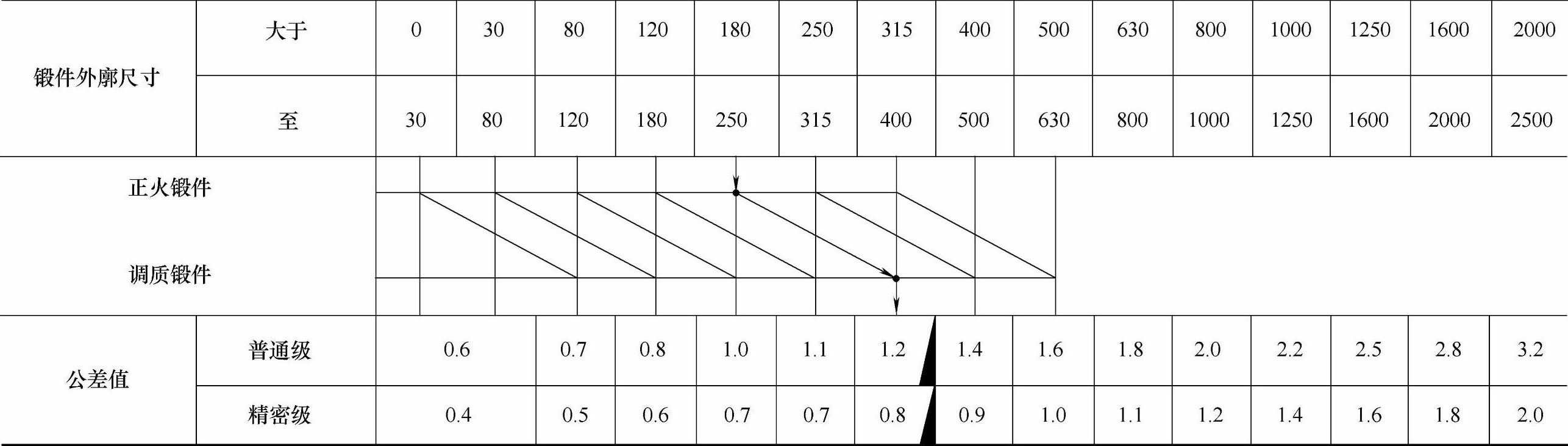

3)公差值

a)长度、宽度和高度尺寸公差

i.长度、宽度和高度尺寸公差是指在分模线一侧同一块模具上沿长度、宽度、高度方向上的尺寸公差(图11-8)。

∫——长度方向尺寸;

b——宽度方向尺寸;

h——高度方向尺寸;

f——落差尺寸;

t——跨越分模线的厚度尺寸。

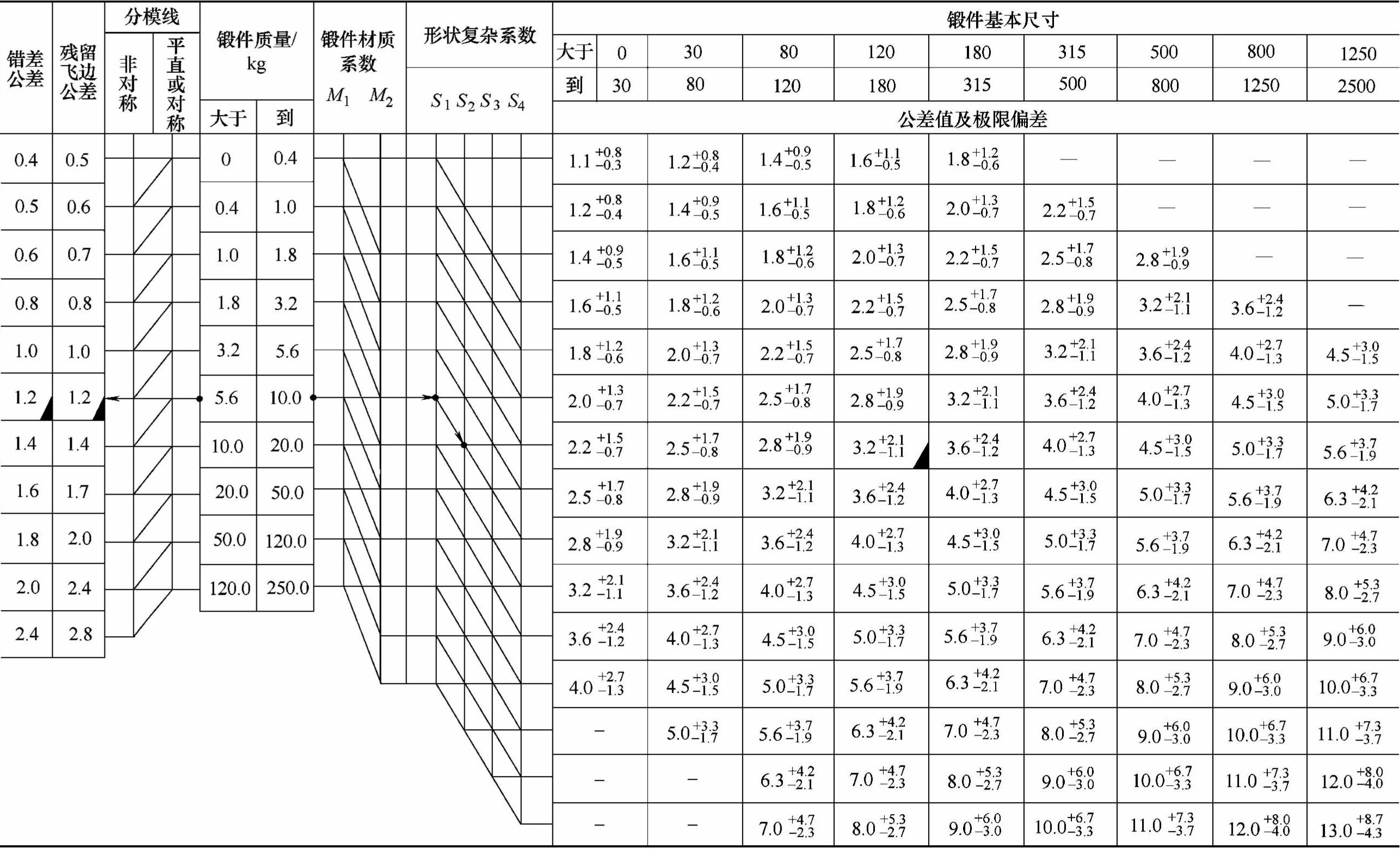

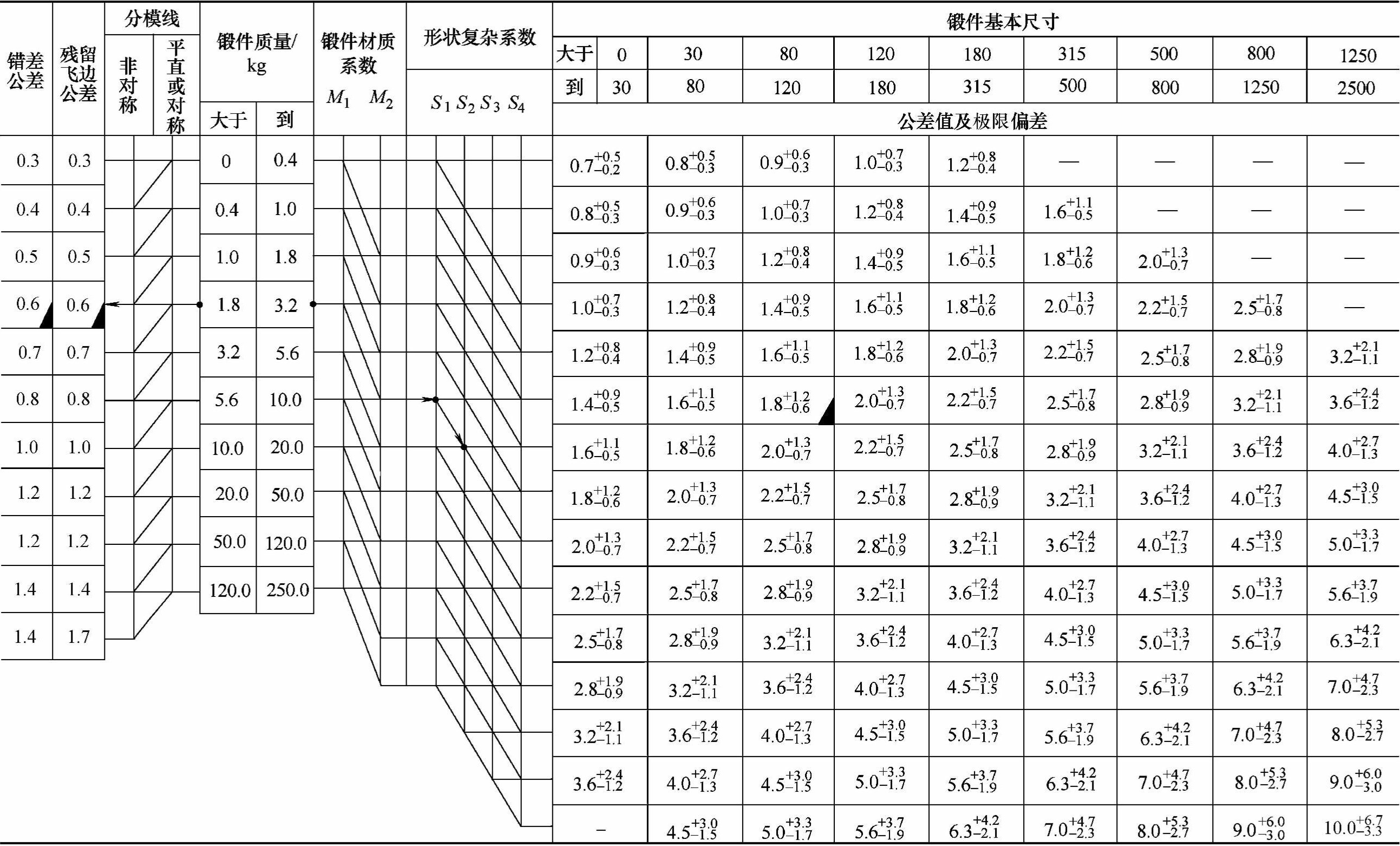

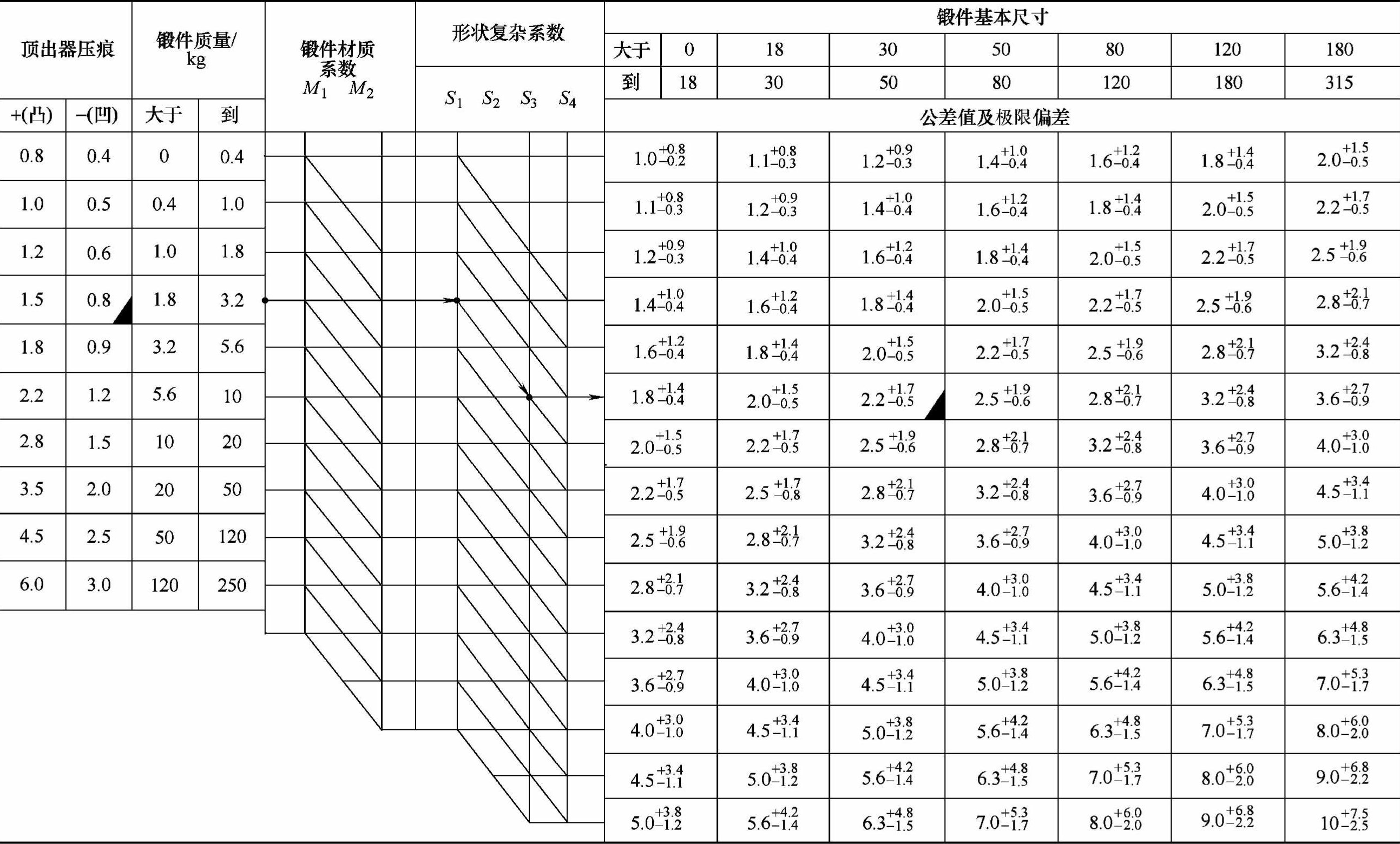

此类公差根据锻件基本尺寸、质量、形状复杂系数以及材质系数查表确定,表11-2为普通级,表11-3为精密级。

表11-2 锻件的长度、宽度、高度及错差、残留飞边公差及极限偏差(普通级)(GB/T 12362—2003) (mm)

例:锻件质量6kg,材质系数为M1,形状复杂系数S2,最大厚度尺寸为160mm,平直分模线时各类公差查法。

注:锻件的高度或台阶尺寸及中心到边缘尺寸公差,按±1/2的比例分配。内表面尺寸的极限偏差的正负符号与表中相反。长度、宽度尺寸的上、下偏差按±2/3、±1/3的比例分配。

表11-3 锻件的长度、宽度、高度及错差、残留飞边公差及极限偏差(精密级)(GB/T 12362—2003) (mm)

例:锻件质量3kg,材质系数为M1,形状复杂系数S2,尺寸为120mm,平直分模线时各类公差查法。

注:锻件的高度或台阶尺寸及中心到边缘尺寸公差,按±1/2的比例分配。内表面尺寸的极限偏差的正负符号与表中相反。长度、宽度尺寸的上、下偏差按±2/3、±1/3的比例分配。

ii.落差尺寸(图11-8中的f)公差是高度尺寸公差的一种形式,其数值比相应高度尺寸公差放宽一档,上下偏差按±1/2比例分配。

iii.孔径尺寸公差按孔径尺寸由表11-2或表11-3确定公差值。其值上下偏差按+1/4、-3/4比例分配。

b)厚度尺寸公差 厚度尺寸公差指跨越分模线的厚度尺寸的公差(图11-8中的t)。

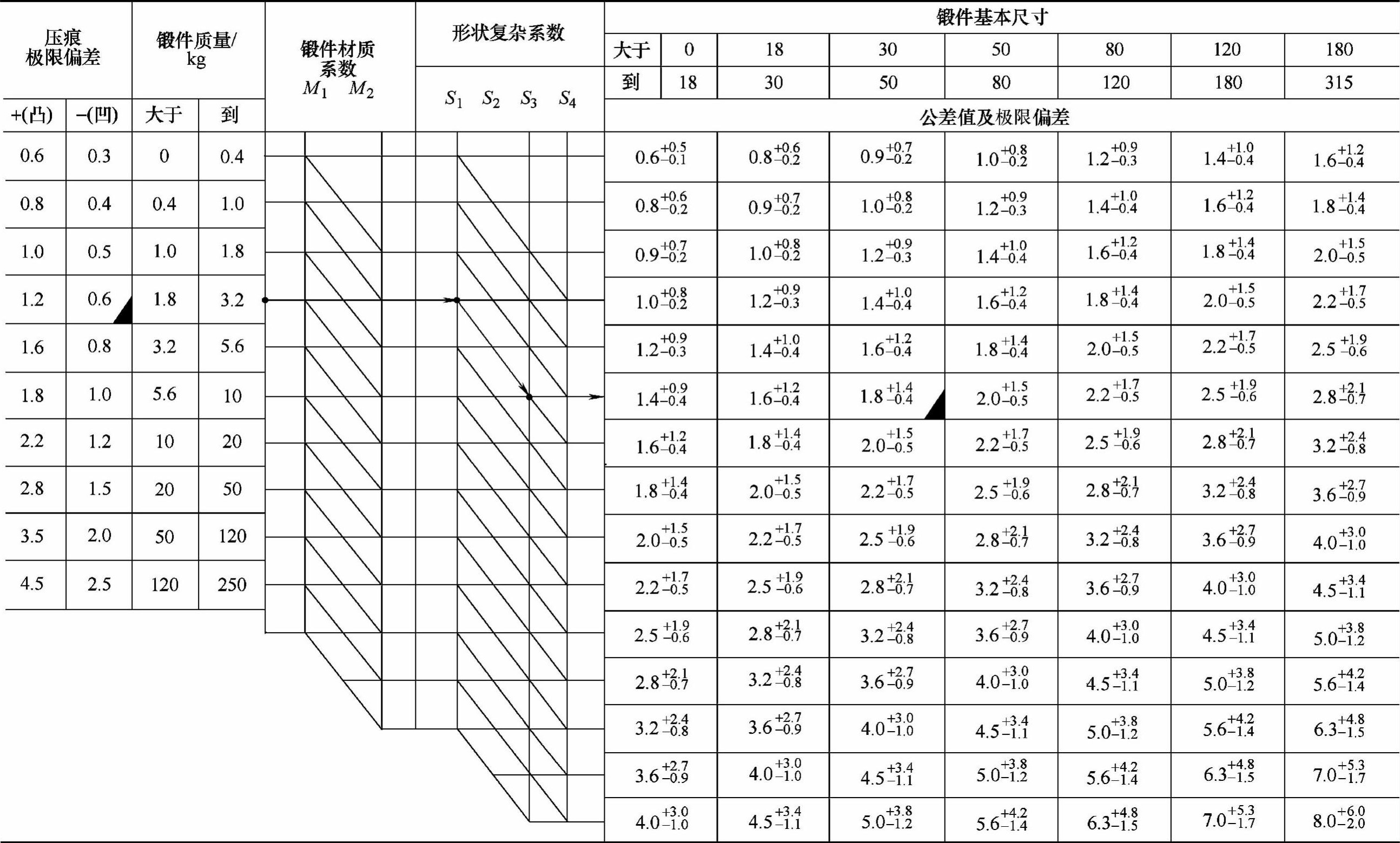

锻件所有厚度尺寸取同一公差,其数值按锻件最大厚度尺寸由表11-4或表11-5确定。

c)顶料杆压痕公差 顶料杆压痕公差由表11-4或表11-5确定,凸出为正,凹进为负。但凹进深度不得超过表面缺陷深度公差。

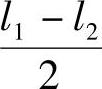

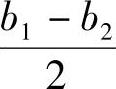

d)错差公差 错差是锻件在分模线上、下两部分对应点所偏移的距离(图11-9),数值按下式计算:错差= 或 错差=

或 错差=

式中 ∫1、b1——分别为平行于分模线的最大投影长度、宽度;

∫2、b2——分别为平行于分模线的最小投影长度、宽度。

错差公差由表11-2或表11-3确定,其应用与其他公差无关,如图11-9所示。

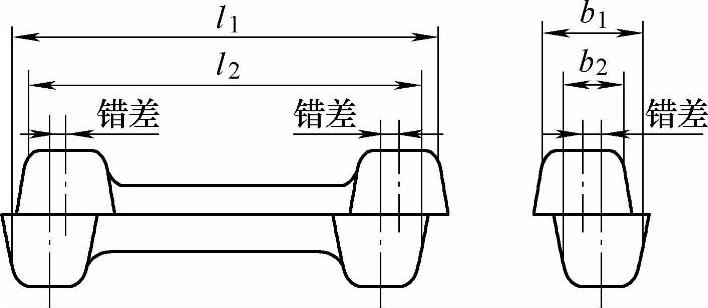

e)横向残留飞边和切入锻件深度公差 锻件在切边后,其横向残留飞边公差由表11-2或表11-3确定,切入锻件深度公差和横向残留飞边公差数值相等。二者与其他公差无关。如图11-10所示。

图11-9 错差

图11-10 残留飞边和切入深度(https://www.xing528.com)

公差表使用方法如下:

由表11-2或表11-3确定锻件长度、宽度或高度尺寸公差时,应根据锻件质量选定相应范围,然后沿水平线向右移动。若材质系数为M1,则沿同一水平线继续向右移动,若材质系数为M2,则沿倾斜线向右下移动到与M2垂直的交点。对于形状复杂系数S,用同样方法,沿水平或斜线移动到S1或S2、S3、S4格的位置,并继续向右移动,直到所需尺寸的垂直栏中,即可查得所需的公差值。

确定错差和横向残留飞边公差时,同样在锻件质量栏内选定范围,然后向左移动,根据分模线形状查得错差和残留飞边公差值。

例如:某锻件6kg,长度尺寸为160mm,材质系数M1,形状复杂系数S2,平直分模线,采用普通级公差,由表11-2查得极限偏差+2.1-1.1,横向残留飞边公差为1.2,错差公差为1.2,查表顺序按表11-2箭头所示。

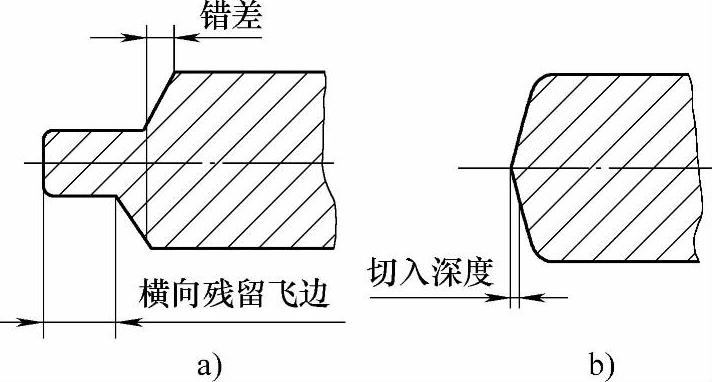

f)平锻件杆部长度、宽度(直径)尺寸公差 杆部长度指镦锻部分的内侧(含台阶部分)至锻件另一端端面之间的距离(图11-11中∫1或∫2)。其公差根据杆部长度由表11-2确定。

在确定此类公差时,材质系数取M1,形状复杂系数取S1,锻件质量按直径为d0、长度为∫1或∫2的棒料质量计算。

宽度(直径)尺寸公差:宽度(直径)尺寸公差由表11-2确定。对凹模成形的镦锻部分所有宽度(直径)尺寸取相同公差,其值由最大宽度(直径)尺寸确定。

图11-11 平锻件尺寸

g)平锻件台阶及厚度尺寸公差

i.台阶尺寸公差 台阶尺寸指镦锻成形部分沿轴线方向尺寸p(图11-12),其尺寸公差由表11-2确定。

ii.厚度尺寸公差 厚度尺寸公差是指从凸模越过分模线到凹模间的尺寸t(图11-12),其公差值根据最大厚度尺寸由表11-4、表11-5确定。

图11-12 平锻件台阶及厚度尺寸

h)平锻件同轴度公差 平锻件的同轴度公差是指凸模成形部分的轴线对凹模成形外径的轴线所允许的偏移值。

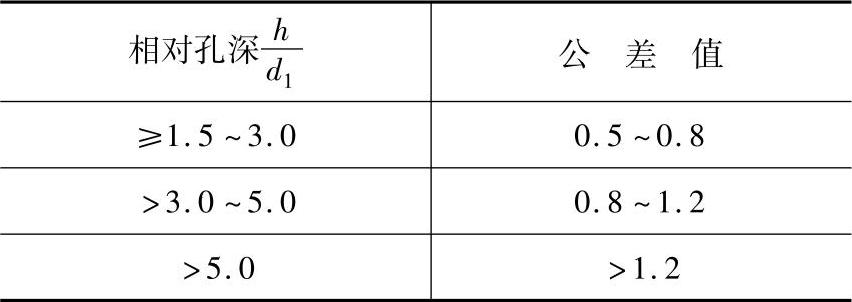

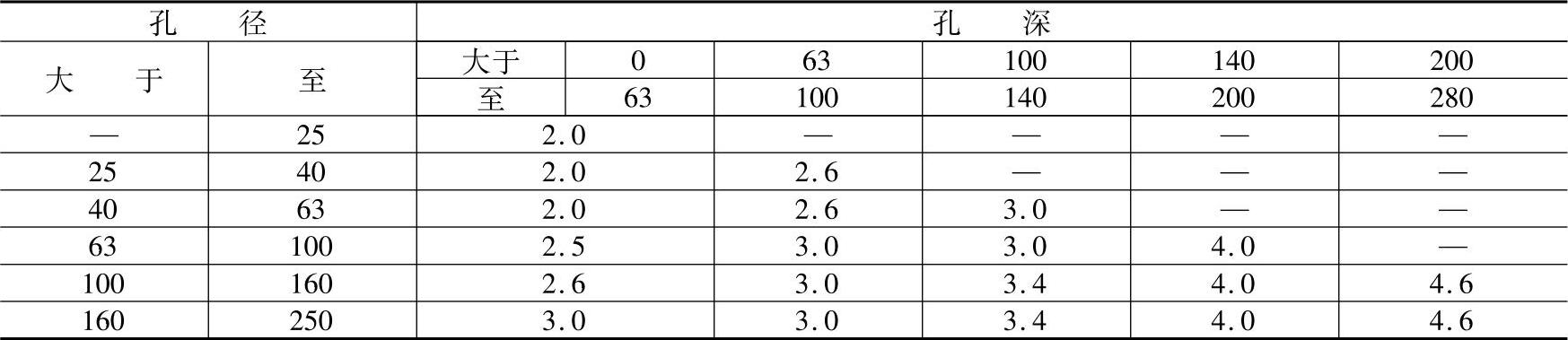

同轴度公差由表11-2确定,数值为错差公差的两倍。冲孔件同轴度公差(图11-13)由表11-6确定,孔深小于或等于孔径的1.5倍时(h/d1≤1.5),不采用同轴度。

特殊情况下,不能应用标准规定时,供需双方可协商确定,并在锻件图中说明。

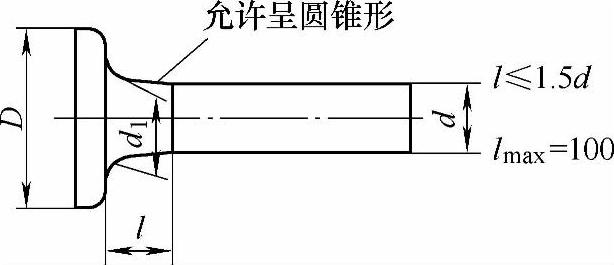

i)平锻件局部变形公差 锻件不成形杆部与镦锻部分相连处,允许局部变形呈圆锥形(图11-14),其长度∫≤1.5d且不大于100mm。局部变形公差由镦锻部分最大直径D确定。

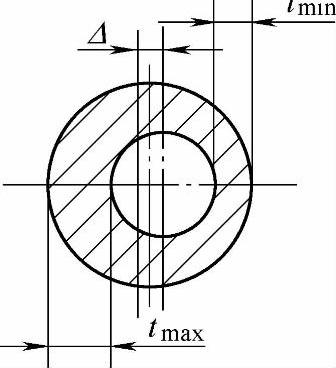

j)壁厚差公差 壁厚差是带孔锻件在同一横剖面内量得的壁厚最大尺寸和最小尺寸的差值(图11-15),其公差为表11-2或11-3中错差公差的两倍。

k)直线度和平面度公差 锻件非加工面的直线度公差由表11-7确定。

锻件加工面的直线度和平面度公差由表11-8确定。但不得大于该表面机械加工余量的2/3。

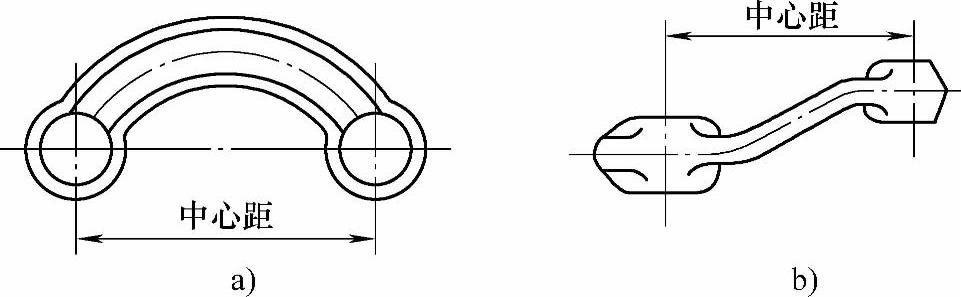

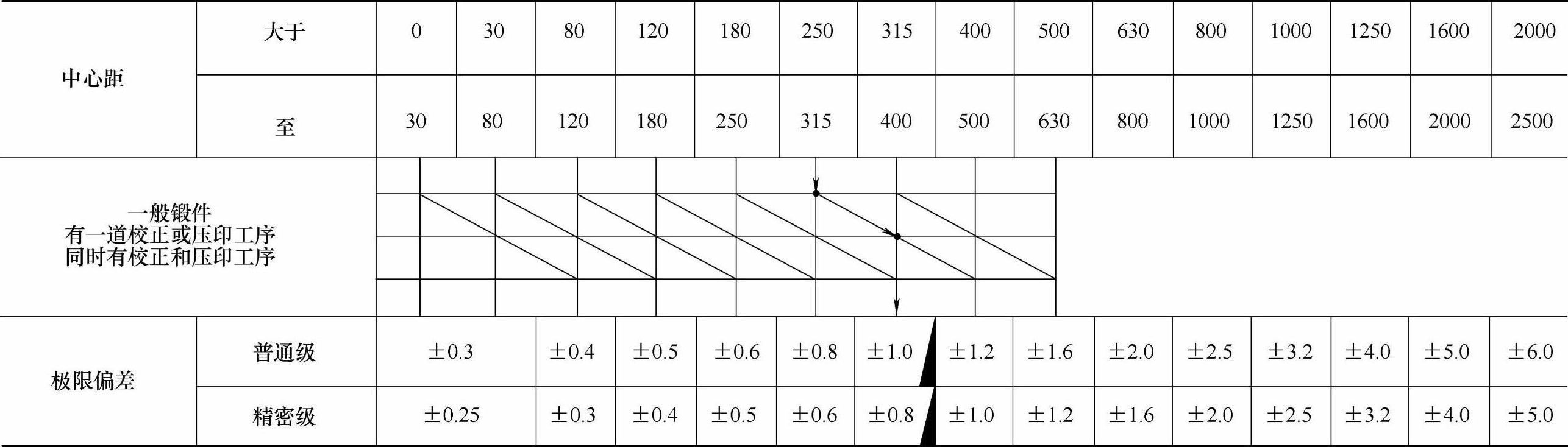

1)中心距公差 对于平面直线分模,且位于同一块模具内的中心距(图11-16)公差由表11-9确定。

弯曲件中心距(图11-17)及其他类型锻件的中心距公差由供需双方商定。

中心距公差与其他公差无关。

表11-4 模锻件厚度、顶料杆压痕公差及极限偏差(普通级)(GB/T 12362—2003) (mm)

例:锻件质量3kg,材质系数为M1,形状复杂系数S3,最大厚度尺寸为45mm时各类公差查法。

注:上、下偏差按+3/4、-1/4的比例分配。若有需要也可按+2/3、-1/3比例分配。

表11-5 模锻件厚度、顶料杆压痕公差及极限偏差(精密级)(GB/T 12362—2003) (mm)

例:锻件质量3kg,材质系数为M1,形状复杂系数S3,最大厚度尺寸为45mm时各类公差查法。

注:上、下偏差按+3/4、-1/4的比例分配。若有需要也可按+2/3、-1/3比例分配。

表11-6 平锻冲孔件的同轴度公差(GB/T 12362—2003) (mm)

图11-13 冲孔件同轴度公差

图11-14 平锻件局部变形

图11-15 壁厚差

表11-7 锻件非加工面直线度公差(GB/T 12362—2003) (mm)

图11-16 中心距

图11-17 弯曲件中心距

表11-8 锻件加工表面直线度、平面度公差(GB/T 12362—2003) (mm)

例:当锻件长度为240mm,热处理为调质时,直线度和平面度公差的普通级为1.2mm,精密级为0.8mm。

表11-9 锻件的中心距公差(GB/T 12362—2003) (mm)

例:当锻件中心距尺寸为300mm,有一道校正或压印工序,其中心距的极限偏差为普通级±1.0mm,精密级±0.8mm。

m)表面缺陷深度公差 表面缺陷深度是指锻件表面的凹陷、麻点、碰伤、折叠和裂纹的实际深度,其公差规定如下:

i.加工表面 若锻件实际尺寸等于公称尺寸时,其深度公差为单边加工余量之半;若实际尺寸大于或小于公称尺寸时,其深度公差为单边加工余量之半加或减单边实际偏差值。对内表面尺寸则取相反值。

ii.非加工表面 其深度公差为厚度尺寸公差的1/3。

n)其他公差

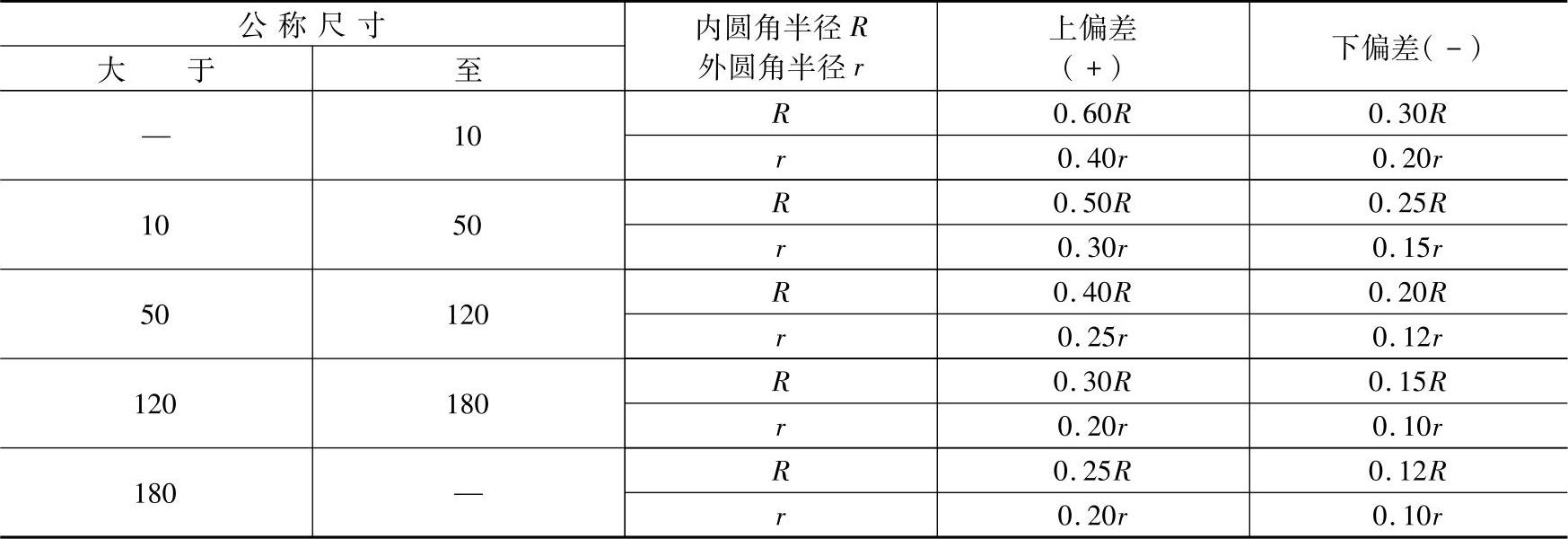

i.内外圆角半径公差 一般情况下,不作要求和检查,需要时由表11-10确定。

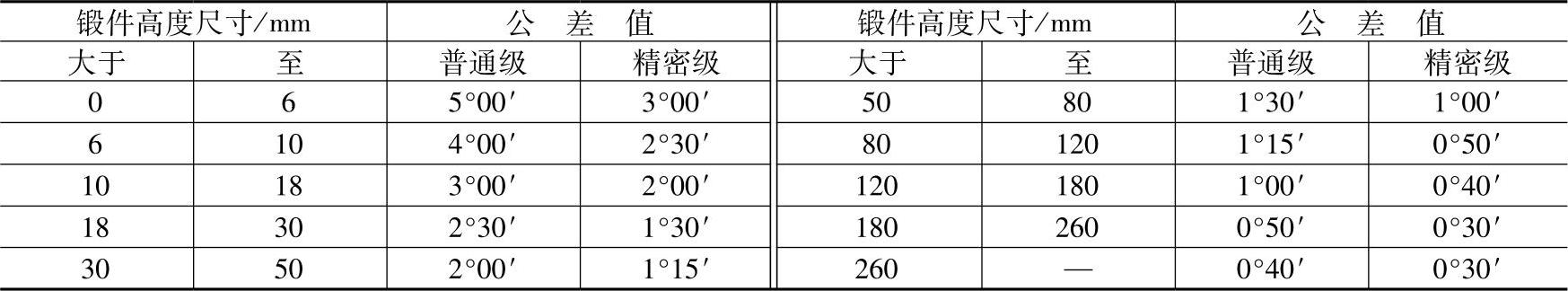

ii.模锻斜度公差 一般情况下,不作要求和检查,需要时由表11-11确定。

表11-10 锻件的内外圆角半径公差(GB/T 12362—2003) (mm)

表11-11 锻件的模锻斜度公差(GB/T 12362—2003)

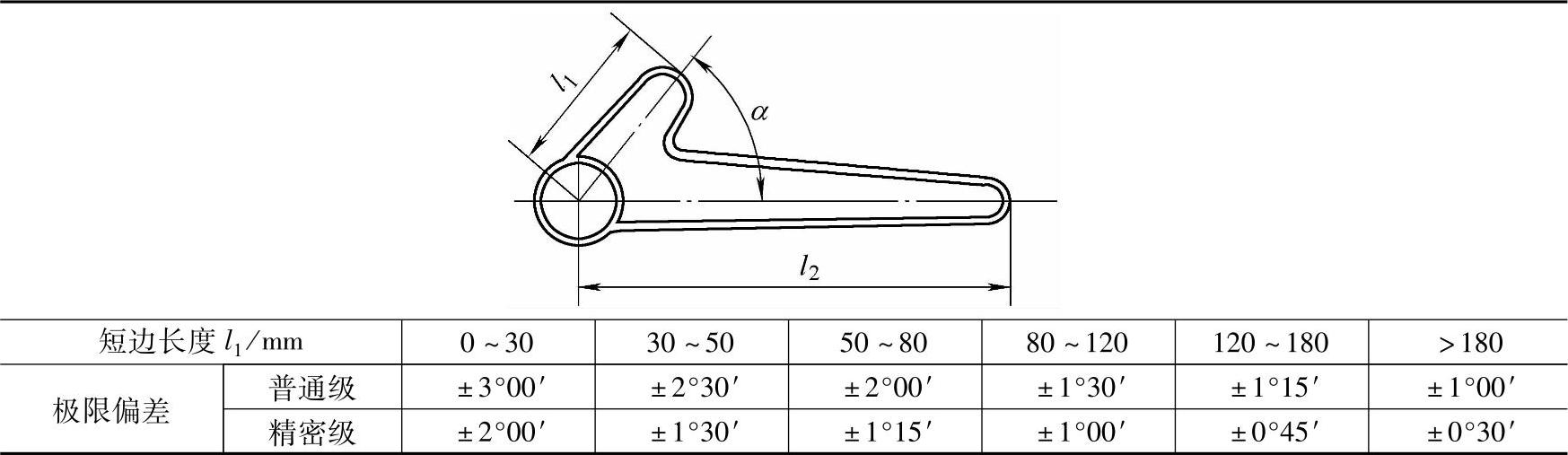

iii.角度公差 锻件各部分之间成一定角度时,其角度公差由表11-12按夹角部分的短边长度∫1确定。

表11-12 锻件角度公差

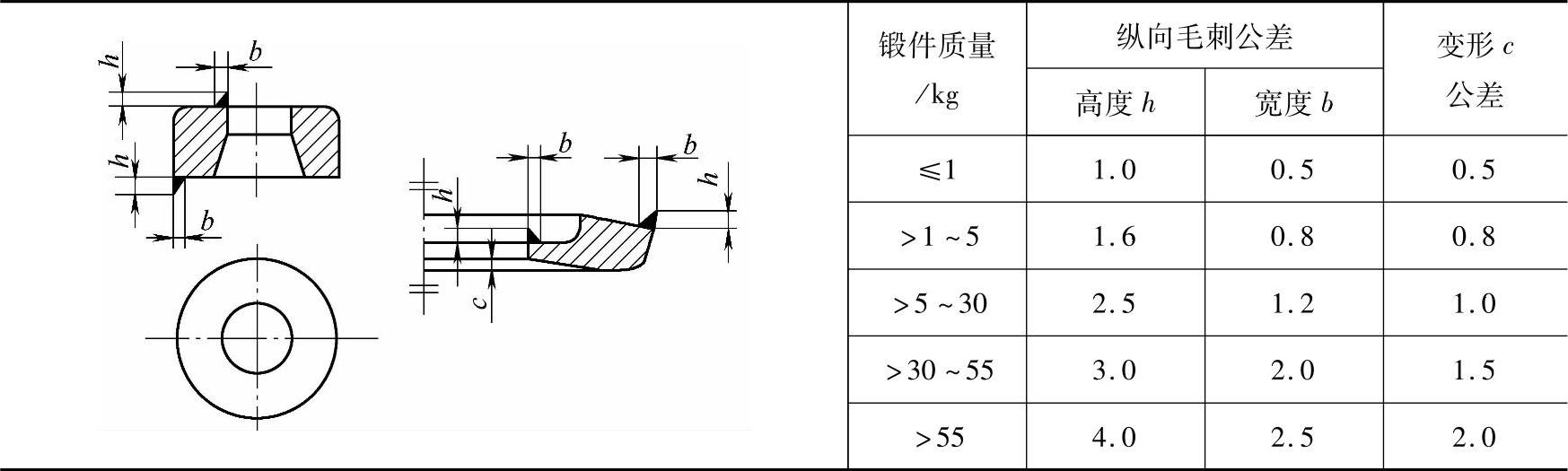

iv.纵向毛刺及冲孔变形公差 切边或冲孔后需经加工的锻件边缘允许存在少量残留毛刺和冲孔变形,其公差由表11-13按锻件质量确定,位置在锻件图中标明,其应用与其他公差无关。

表11-13 锻件切边冲孔纵向毛刺及局部变形公差 (mm)

v.冲孔偏移公差 冲孔偏移指在冲孔连皮处孔中心对理论中心的偏移。其公差由表11-14确定。

表11-14 锻件冲孔偏移公差(GB/T 12362—2003) (mm)

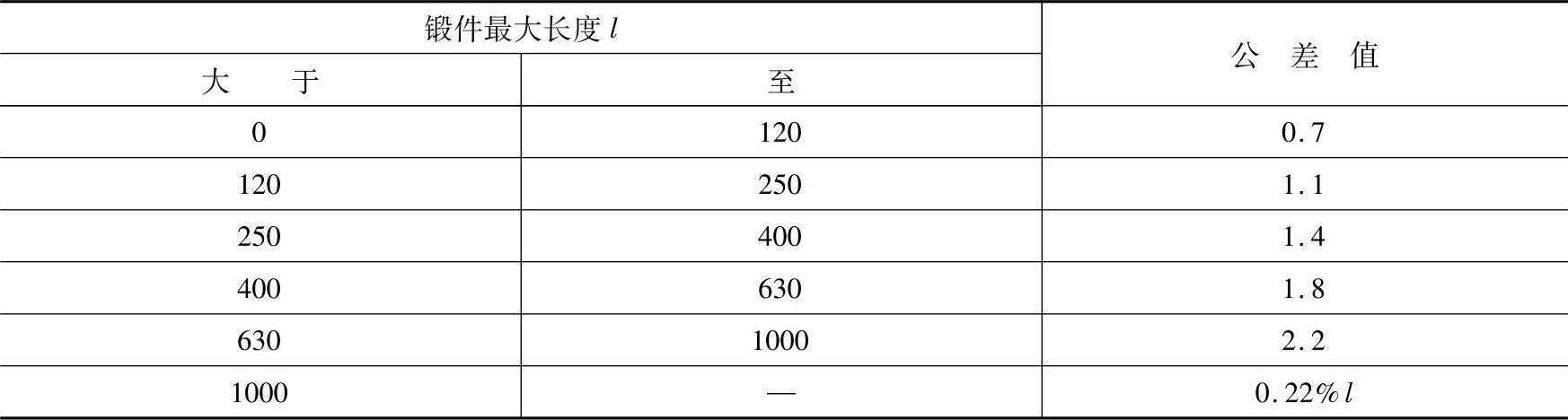

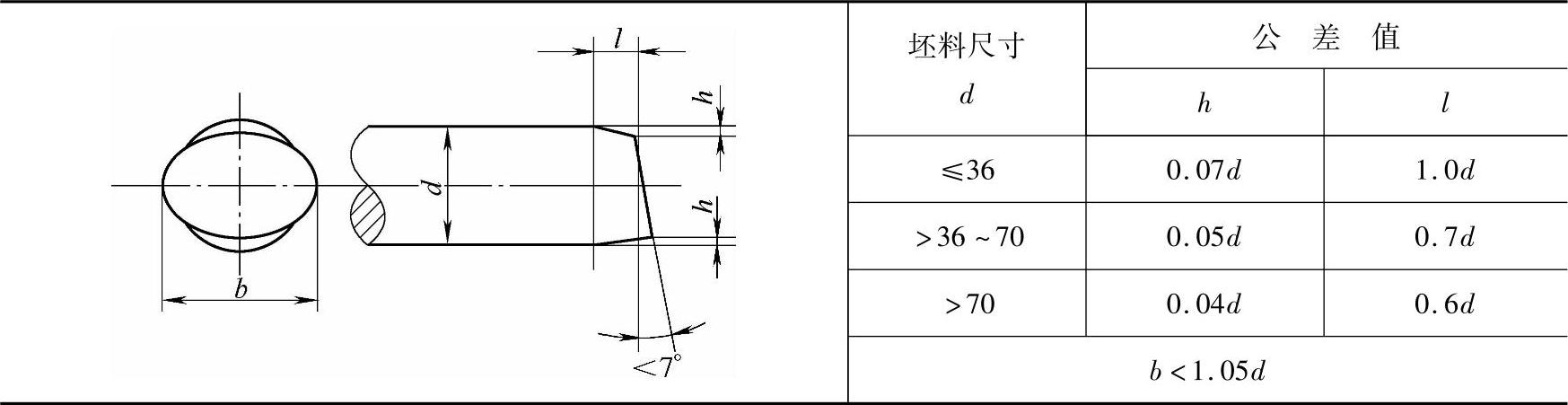

vi.剪切端变形公差 坯料剪切时杆部产生局部变形,其公差由表11-15确定。

表11-15 锻件剪切端变形公差(GB/T 12362—2003) (mm)

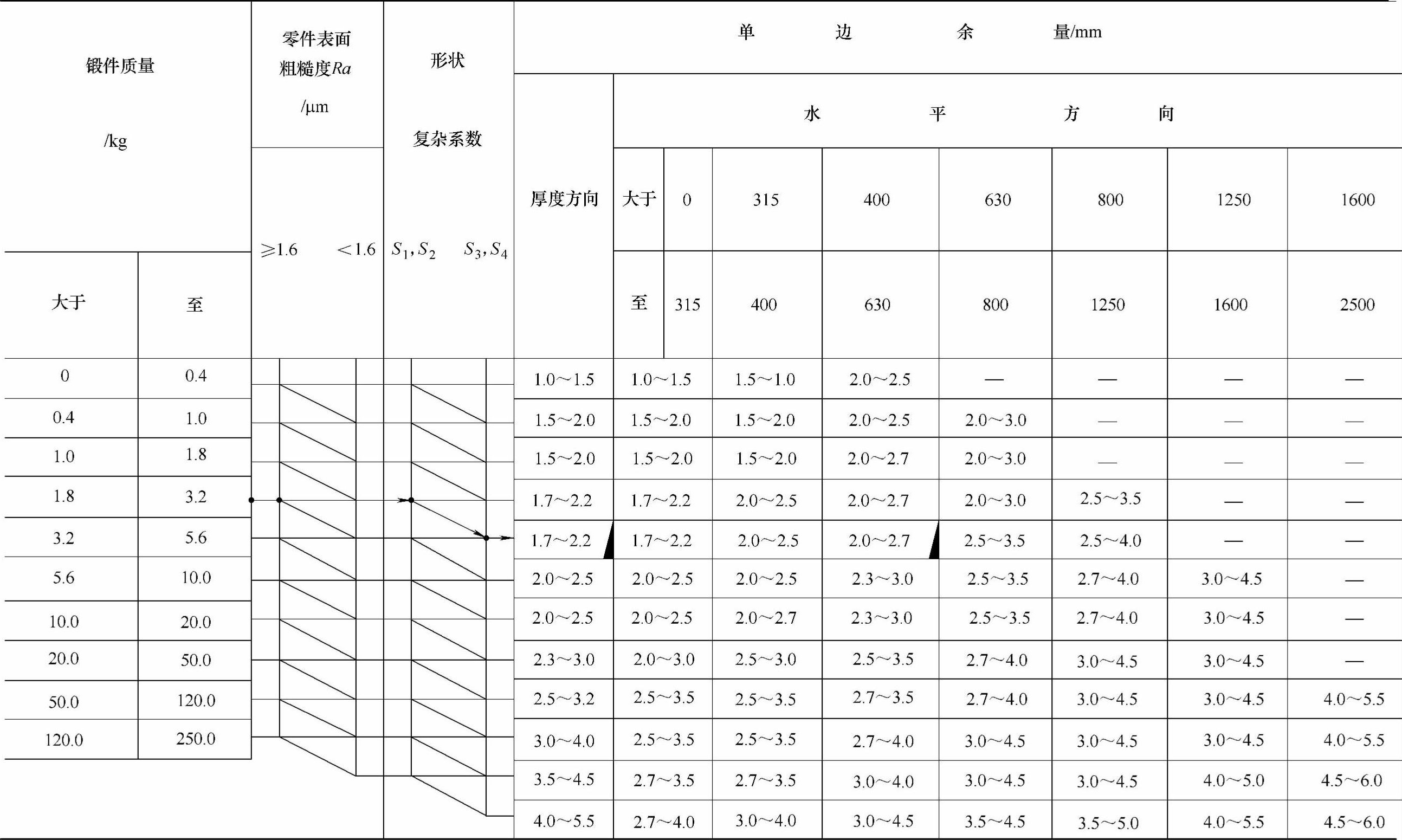

(3)机械加工余量

锻件机械加工余量根据估算锻件质量、零件表面粗糙度及形状复杂系数由表11-16、表11-17确定。

表11-16 锻件内孔直径的单面机械加工余量(GB/T 12362—2003) (mm)

表11-17 锻件内外表面加工余量(GB/T 12362—2003)

例:当锻件质量为3kg,零件表面粗糙度Ra=3.2μm,形状复杂系数为S3,长度为480mm时查出该锻件余量是:厚度方向为1.7~2.2mm,水平方向为2.0~2.7mm。

对于扁薄截面或锻件相邻部位截面变化较大的部分应适当增大局部余量(图11-18)。

在特殊情况下,不能应用表中余量或需附加工序的锻件,其余量由供需双方协商确定。

(4)公差与机械加工余量选用

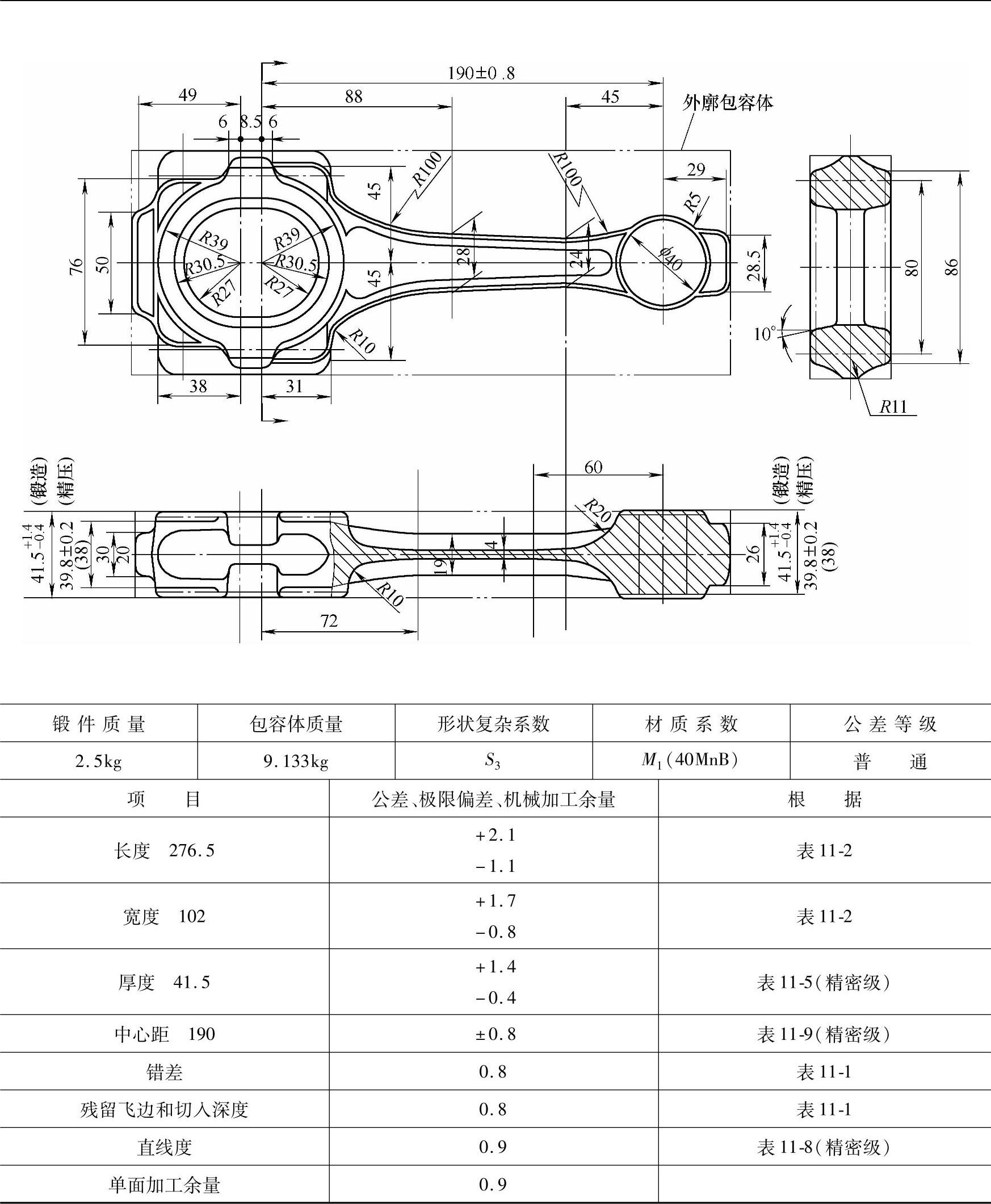

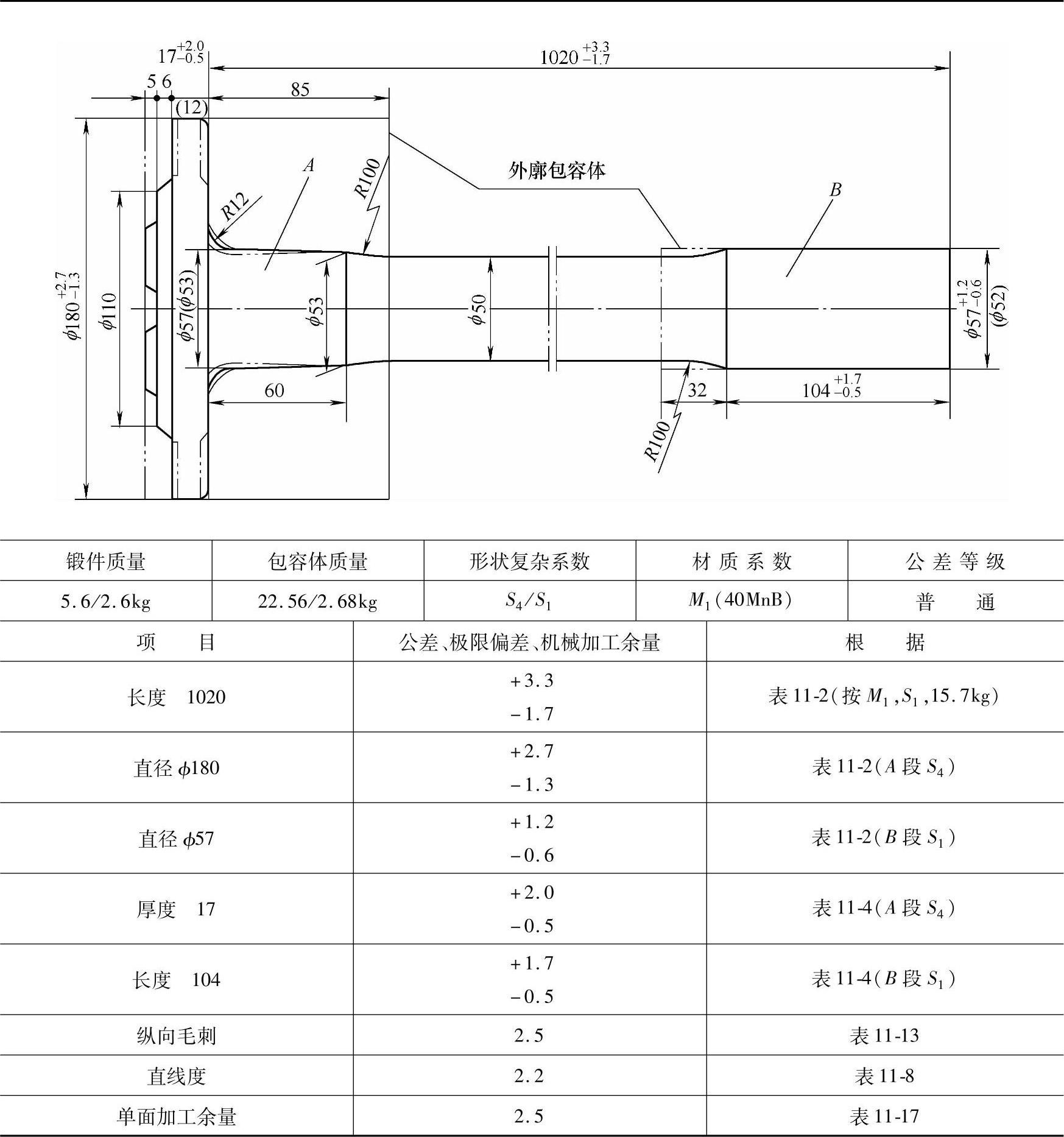

选用示例见表11-18、表11-19。

图11-18 相邻部位截面变化较大的锻件

表11-18 连杆与连杆盖 (mm)

表11-19 半轴 (mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。