(1)概述

螺纹的测量方法可分为综合测量和单项测量。用螺纹量规检验螺纹属于综合测量。在成批生产中,普通螺纹均采用综合测量。

螺纹极限量规分为通规和止规。检验时,通规能顺利与工件旋合,止规不能旋合或不完全旋合,则螺纹为合格。反之,通规不能旋合通过,螺纹应退修;若止规与工件能旋合,则螺纹是废品。

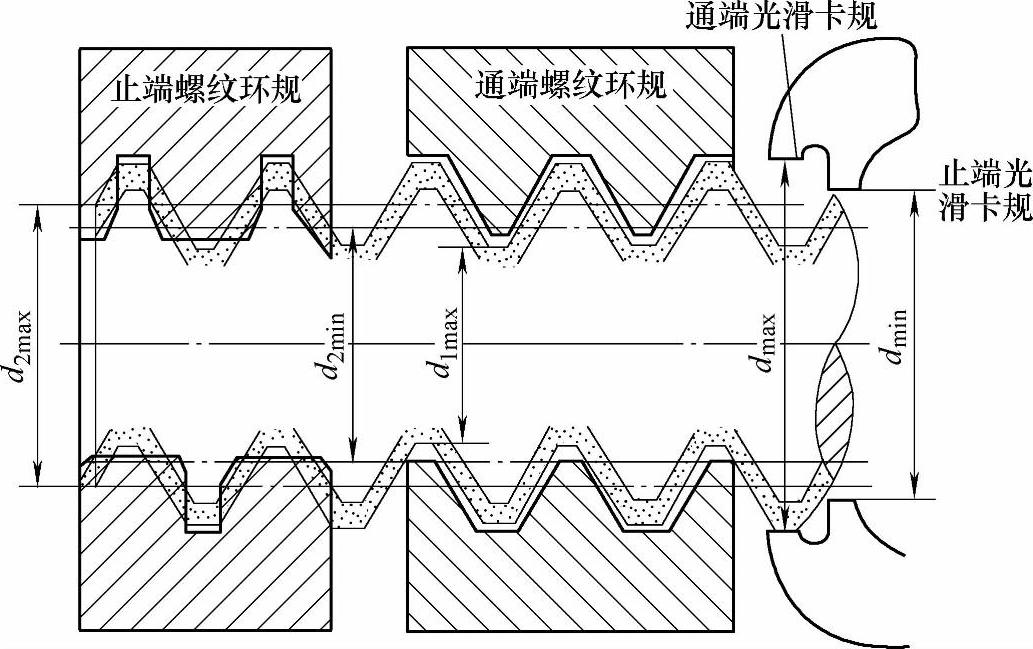

图10-4所示为用螺纹量规检验外螺纹。图10-5所示为用螺纹量规检验内螺纹。

图10-4 用普通螺纹量规检验外螺纹

图10-5 用普通螺纹量规检验内螺纹

旧国标GB/T 192~197—1963《普通螺纹》没有规定普通螺纹量规国家标准,各工业部的一些部标,都没有明确泰勒原则。普通螺纹国标GB/T 192~193—1981、GB/T 196~197—1981、GB/T 2515~2516—1981采用了国际公差制,在制订普通螺纹公差与配合制的同时还制订了测量与检验制,即GB/T 3934—1983《普通螺纹量规》。

现行国标GB/T 3934—2003《普通螺纹量规 技术条件》替代了GB/T 3934—1983,适用于牙型角为60°,公称直径为1~355mm,螺距为0.2~8mm的普通螺纹量规,用于检验GB/T 192—2003、GB/T 193—2003、GB/T 196—2003、GB/T 197—2003规定的普通螺纹。

(2)术语与定义

1)螺纹量规的种类和代号 根据螺纹量规不同用途,分为工作螺纹量规、校对螺纹量规。

工作螺纹量规是在加工工件螺纹过程中所用的螺纹量规。

校对螺纹量规是用来检验工作螺纹量规在制造中是否符合制造公差,在使用中是否已达到磨损极限时所用的量规。

螺纹量规的名称、代号、用途、特征和使用规则列于表10-6。

表10-6 普通螺纹量规的名称、代号、用途、特征和使用规则(GB/T 3934—2003)

对螺纹合格与否的判断方法如下:

a)对工件外螺纹,在用国标规定的通端螺纹环规和止端螺纹环规检验时符合表10-6中相应的使用规则,并用检验外螺纹大径用的通端光滑环规(或卡规)和止端光滑卡规(或环规)检验时符合表10-16中相应的使用规则,则判定外螺纹为合格。

对工件内螺纹,在用国标规定的通端螺纹塞规和止端螺纹塞规检验时符合表10-6中相应的使用规则,并用检验内螺纹小径用的通端光滑塞规和止端光滑塞规检验时符合表10-16中相应的使用规则,则判定内螺纹为合格。

b)为了减少检验中发生争议,操作者在制造工件螺纹过程中,应使用新的或者磨损较少的通端螺纹量规和磨损较多或者接近磨损极限的止端螺纹量规。检验部门或用户代表在验工件螺纹时应使用磨损较多或者接近磨损极限的通端螺纹量规和新的或者磨损较少的止端螺纹量规。

c)当检验中发生争议时,若判断工件螺纹为合格的螺纹量规是符合本标准规定的,则该工件应作为合格处理。

2)判断工件螺纹中径合格性的准则 中径公差是衡量螺纹互换性的主要指标。判断螺纹中径合格性的准则应符合泰勒原则,即实际螺纹的作用中径不能超出最大实体牙型的中径,实际螺纹上任何部位的单一中径不能超出最小实体牙型的中径。

对外螺纹,作用中径不大于中径最大极限尺寸,单一中径不小于中径最小极限尺寸。

对内螺纹,作用中径不小于中径最小极限尺寸,单一中径不大于中径最大极限尺寸。

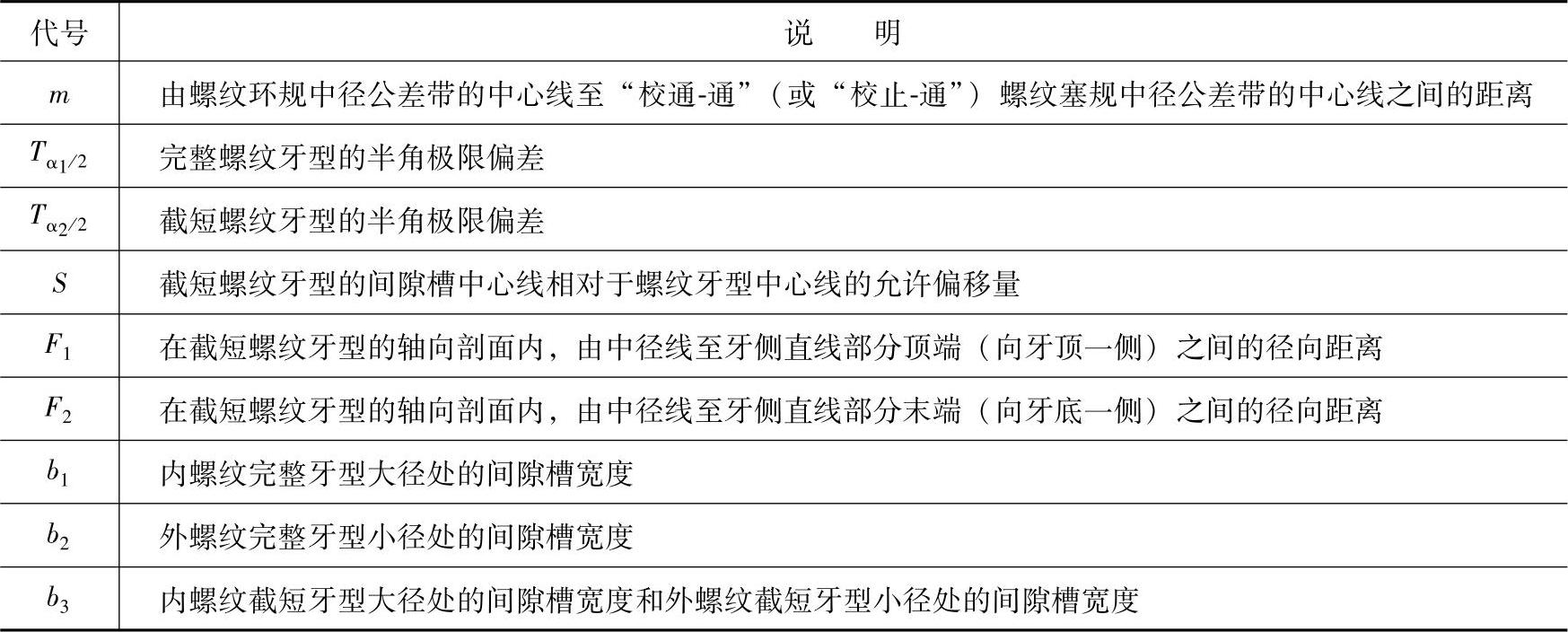

螺纹量规用的代号及说明列于表10-7。

表10-7 普通螺纹量规用的代号(GB/T 3934—2003)

(续)

(3)普通螺纹量规公差

1)量规公差带 检验工件外螺纹用的螺纹环规和螺纹环规用的校对螺纹塞规的螺纹中径公差带图如图10-6所示。

检验工件内螺纹用螺纹塞规中径公差带图如图10-7所示。

图10-6 检验工件外螺纹用的螺纹环规和螺纹环规用的校对螺纹塞规中径公差带图

图10-7 检验工件内螺纹用的螺纹塞规中径公差带图

2)螺纹量规的公差值和位置要素值

螺纹量规的中径公差值和位置要素值列于表10-8。

螺纹量规的牙型半角极限偏差列于表10-9。

螺纹量规的螺距公差值列于表10-10。

表10-8 普通螺纹量规的螺纹中径公差值和位置要素值(GB/T 3934—2003) (0.001mm)

① ZR值代入表10-16要考虑符号。即负值用在表10-16公式时得到正值,ZR为负值表示ZR位于公差Td2之外(见图10-9)。

表10-9 普通螺纹量规的牙型半角极限偏差值(GB/T 3934—2003)

注:1.螺纹牙型半角的实际偏差可以是正的或负的。

2.牙型面有效长度内的直线度误差应不超过螺纹牙型半角公差所限制的范围。但其最大值对于公称直径小于和等于100mm的应不大于2μm;对于公称直径大于100mm的应不大于3μm。

表10-10 普通螺纹量规的螺距公差值(GB/T 3934—2003) (mm)

注:螺距公差TP适用于螺纹量规螺纹长度内任意牙数,实际偏差可以是正的或负的。

(4)普通螺纹量规的螺纹牙型

1)完整的螺纹牙型(图10-8、图10-9)图10-8所示的螺纹牙型用于:

a)通端螺纹塞规;

b)“校通-通”螺纹塞规;

c)“校止-通”螺纹塞规;

d)“校止-止”螺纹塞规;

e)“校止-损”螺纹塞规。

图10-9的螺纹牙型用于通端螺纹环规。

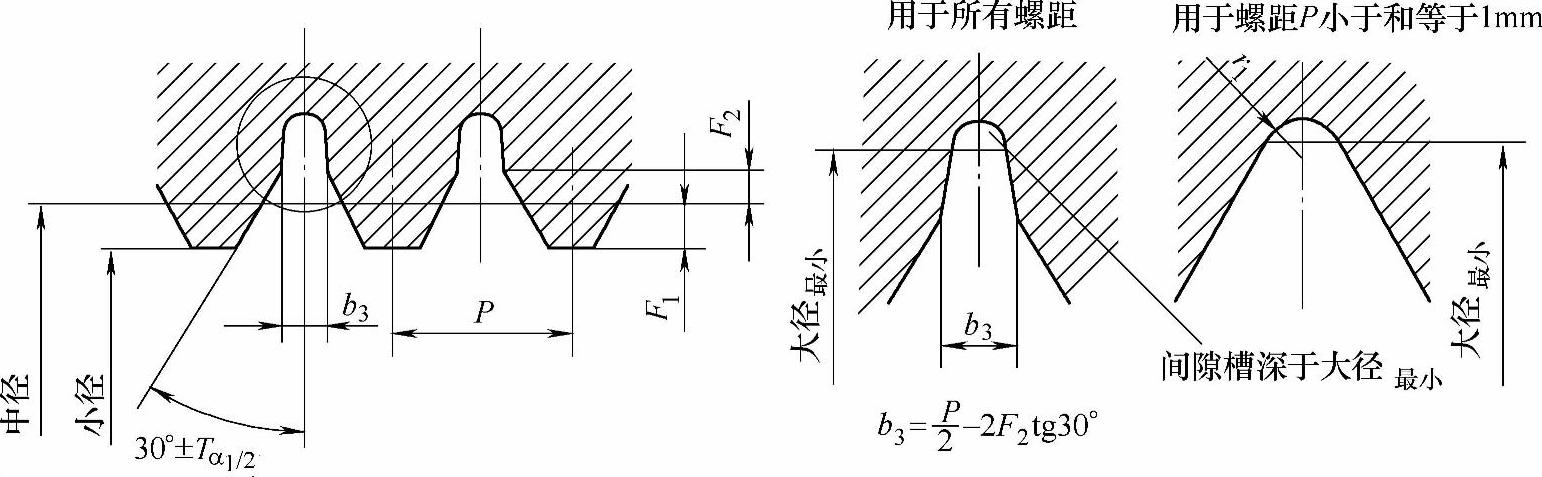

国标对间隙槽和牙底的形状不作规定,图10-8和图10-9中有关要素的数值列于表10-11。

图10-8 普通螺纹量规完整的外螺纹牙型

图10-9 普通螺纹量规完整的内螺纹牙型

表10-11 普通螺纹量规完整的螺纹牙型要素值(GB/T 3934—2003) (mm)(https://www.xing528.com)

注:b1最大=P/8;b2最大=P/4;r1最大=0.072P=H/12;r2最大=0.144P。

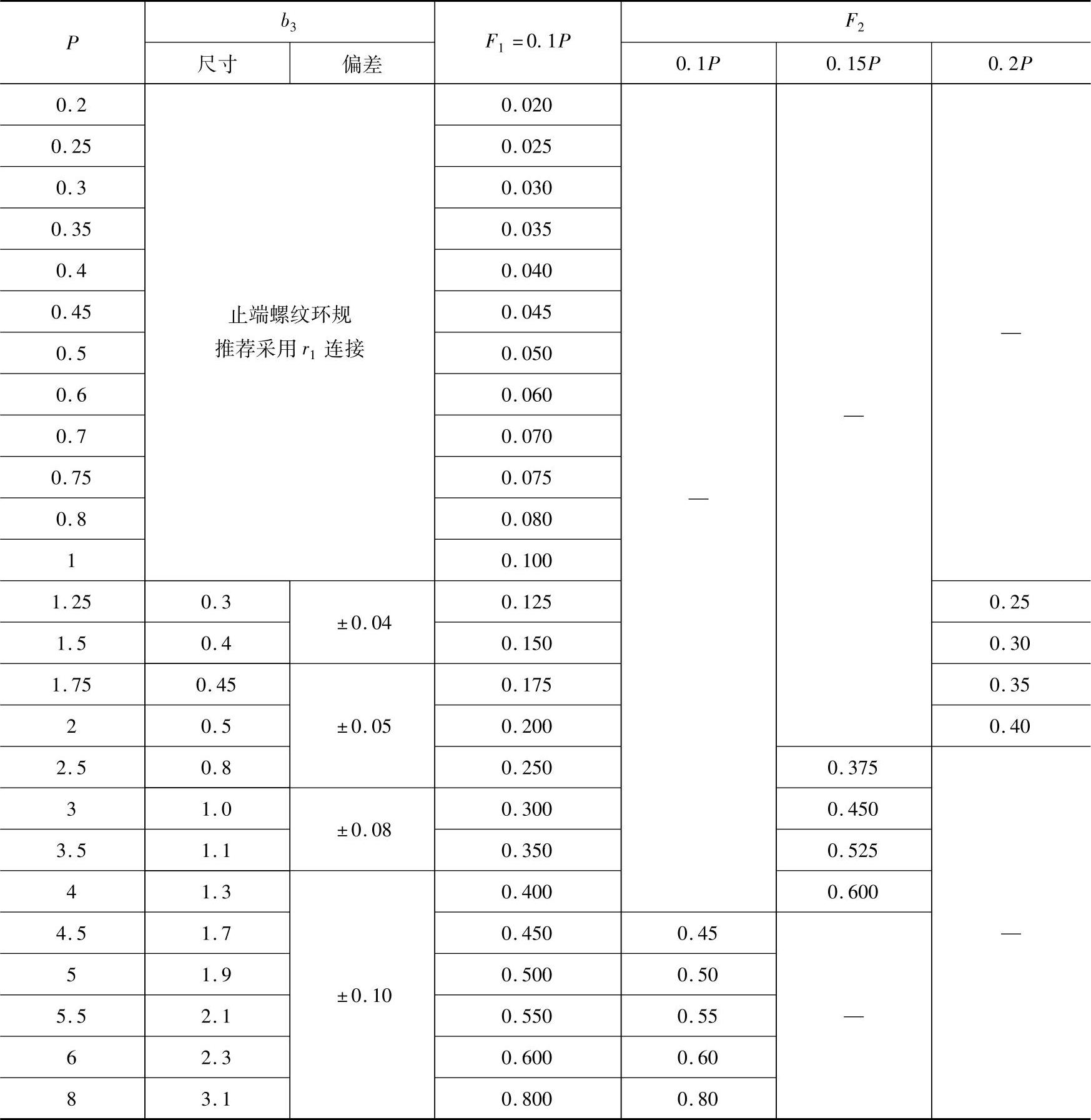

2)截短的螺纹牙型(图10-10和图10-11)图10-10所示的螺纹牙型用于:

a)止端螺纹塞规;

b)“校通-止”螺纹塞规;

c)“校通-损”螺纹塞规。

图10-11所示的螺纹牙型用于止端螺纹环规。

国标对间隙槽和牙底的形状不作规定,图10-10和图10-11中有关要素的数值列于表10-12。

表10-12 普通螺纹量规截短的螺纹牙型要素值(GB/T 3934—2003) (mm)

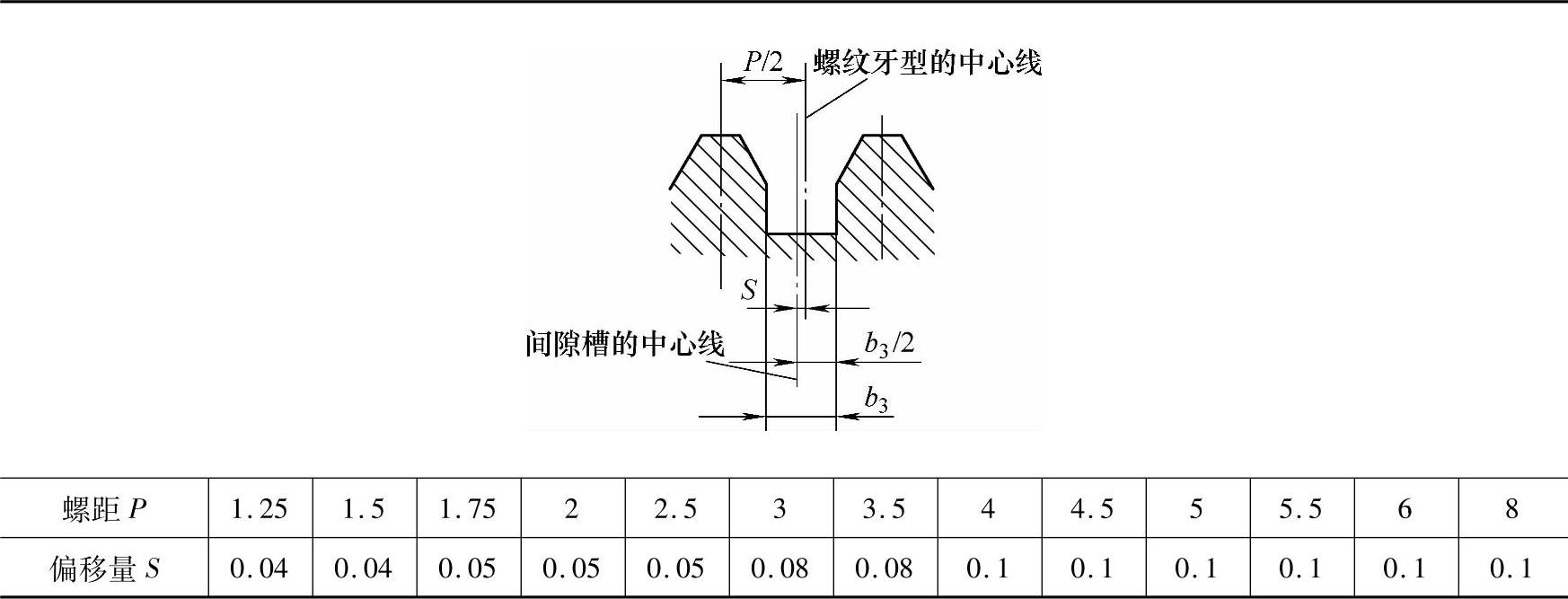

3)间隙槽相对于螺纹牙型的偏移量 如表10-13插图所示,间隙槽相对于螺纹牙型允许有一个偏移量S,其值列于表10-13。当实际偏移量S′小于允许的偏移量S时,则b3的偏差可以增大,其增大值等于允许偏移量S与实际偏移量S′之差的两倍。

图10-10 普通螺纹量规截短的外螺纹牙型

图10-11 普通螺纹量规截短的内螺纹牙型

表10-13 螺纹量规间隙槽的偏移量S(GB/T 3934—2003) (mm)

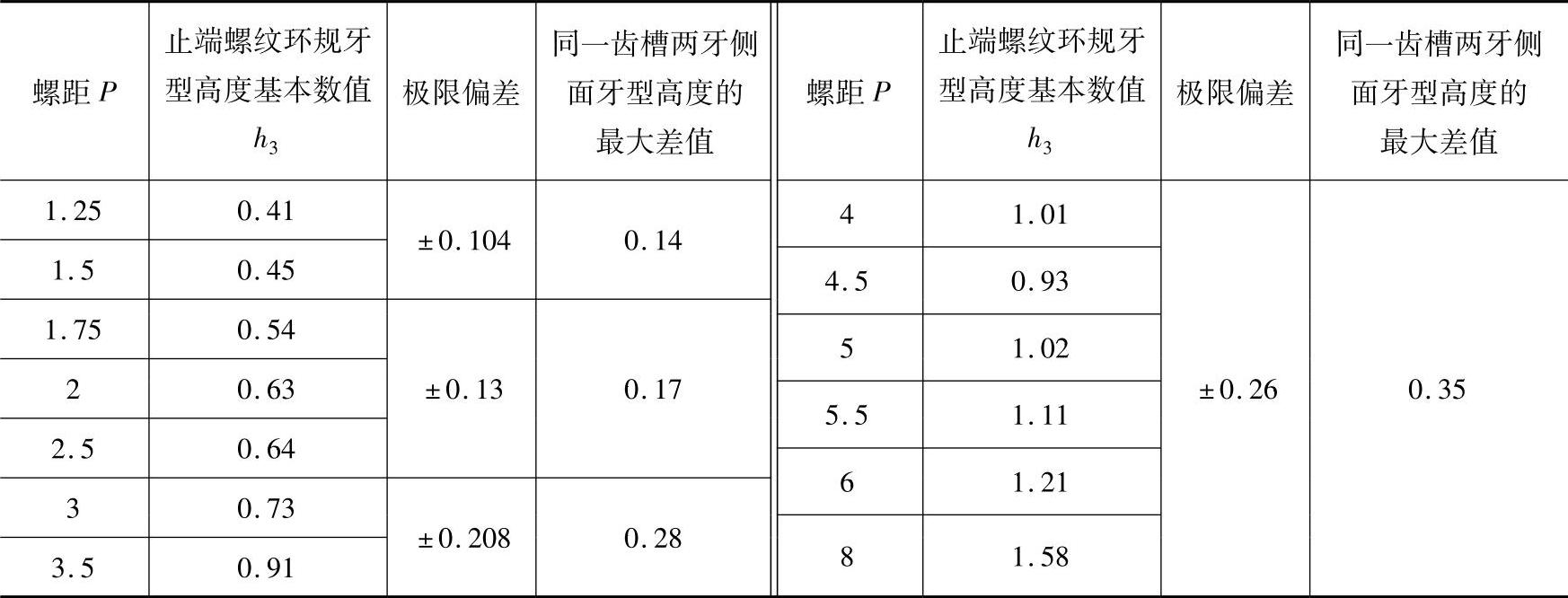

4)止端螺纹环规牙型高度 止端螺纹环规牙型高度的基本数值h3及其偏差和同一齿槽两牙侧面牙型高度h3的最大差值列于表10-14,以供生产中参考使用。

表10-14 止端螺纹环规牙型高度h3(GB/T 3934—2003) (mm)

(续)

(5)量规的计算公式

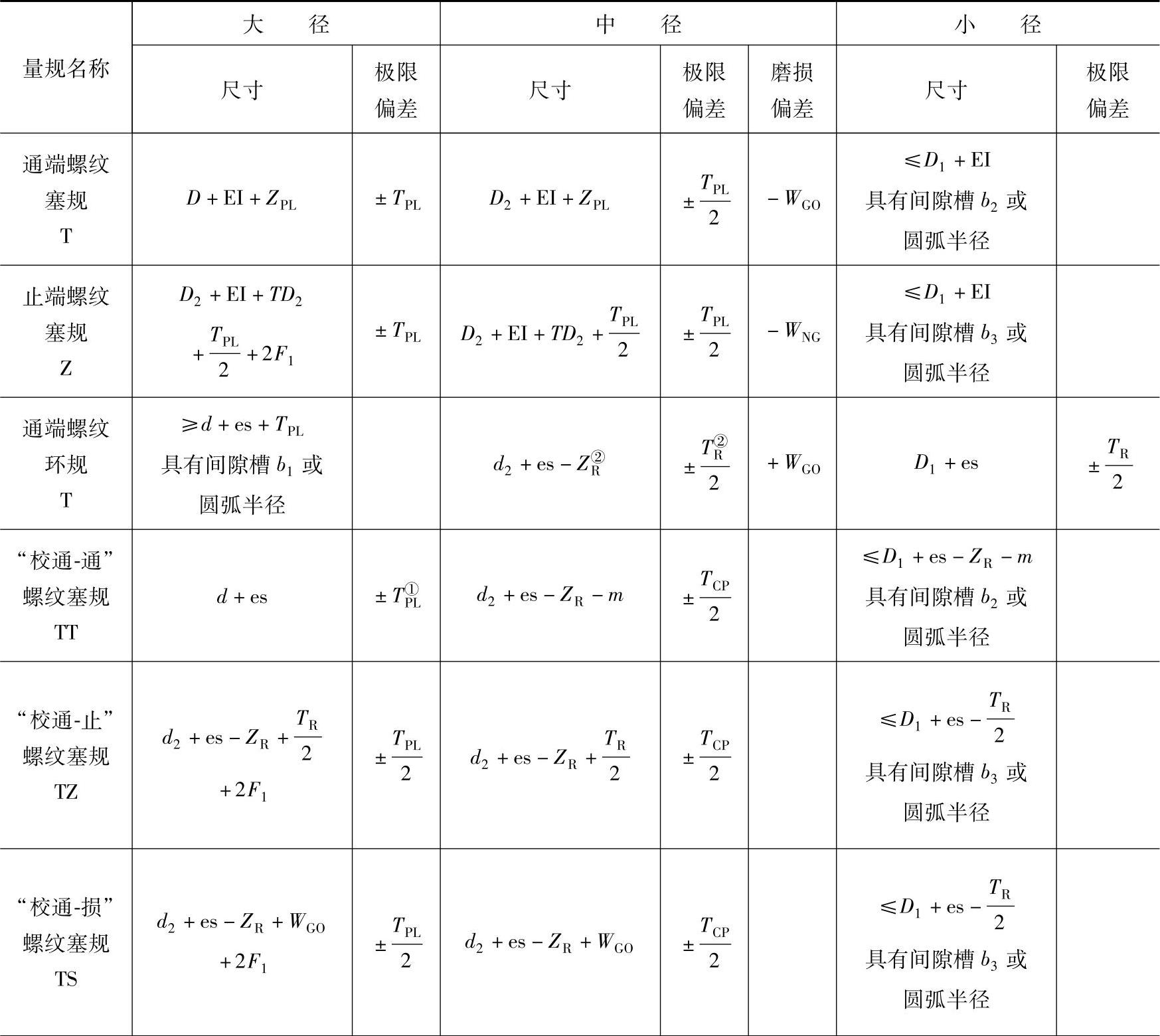

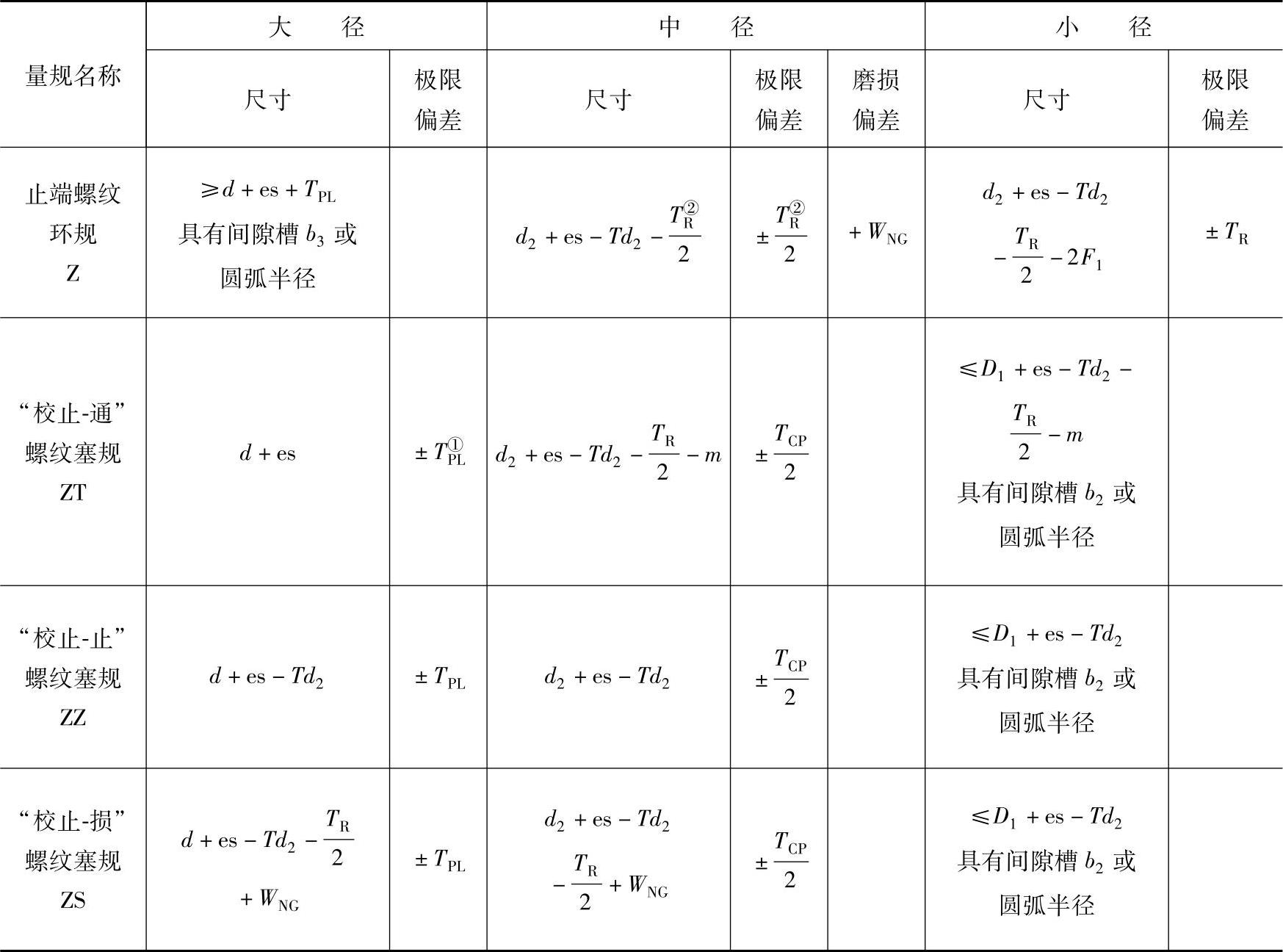

螺纹量规的计算公式列于表10-15。

表10-15 螺纹量规的计算公式

(续)

① 如果螺纹牙型的大径部分是尖的,则可以稍稍削平,在这种情况下,大径尺寸允许小于该下偏差。

② 螺纹环规的验收应以校对螺纹塞规为准。有争议时若判断工件螺纹为合格的螺纹量规是符合国标规定的,则该工件应作为合格处理。

(6)量规的技术要求

1)螺纹量规测量面可用合金工具钢、碳素工具钢、渗碳钢和硬质合金等材料制造,并应进行稳定性处理,也可在测量面上镀以镀铬层、氮化层等耐磨材料。

2)螺纹量规测量面的硬度应为664~856HV或58~65HRC。对于公称直径等于和小于3mm的螺纹塞规,测量面硬度应为561~713HV或53~60HRC。

3)螺纹量规的表面粗糙度:

牙侧表面的Ra值不大于0.2μm;

通端螺纹塞规大径、塞规大径通端螺纹环规小径,校对螺纹塞规的Ra值不大于0.4μm;

止端螺纹塞规大径以及止端螺纹环规小径的Ra值不大于0.8μm。

(7)检验工件螺纹用的光滑极限量规

检验工件螺纹用的光滑极限量规主要用于检验外螺纹大径和内螺纹小径,其名称、代号、用途、特征和使用规则列于表10-16。

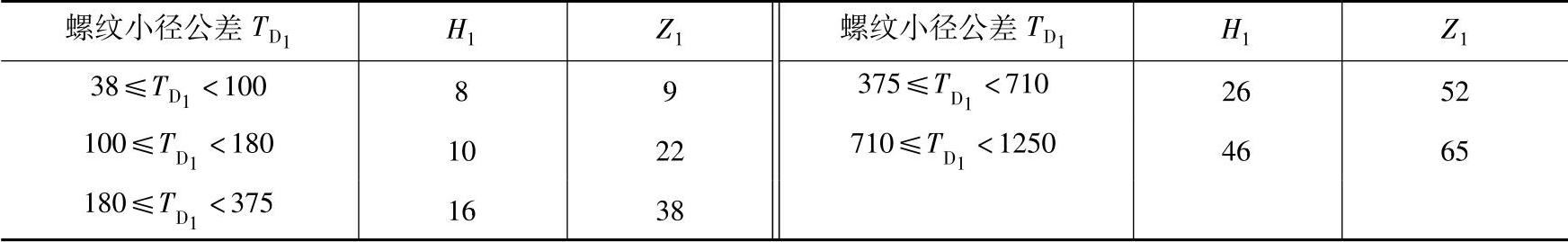

检验外螺纹大径用的光滑极限量规公差带图如图10-12所示。

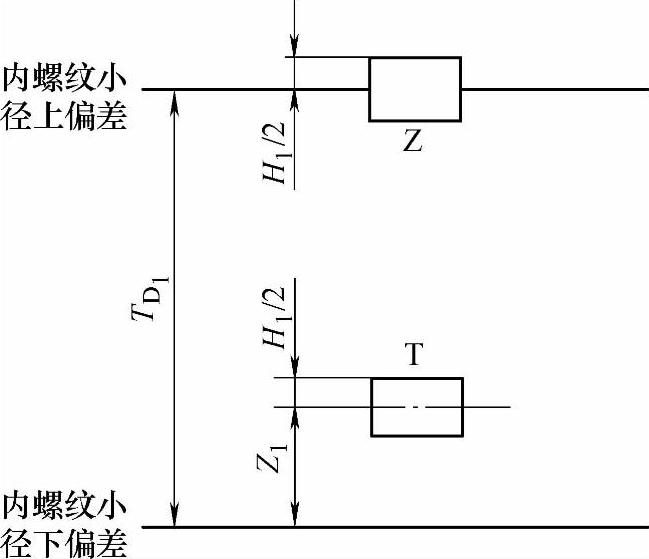

检验内螺纹小径用的光滑极限量规公差带图如图10-13所示。

表10-16 检验工件螺纹用的光滑极限量规的名称、代号、用途、特征和使用规则(GB/T 3934—2003)

图10-12 检验外螺纹大径用的光滑极限量规尺寸公差带图

Td—外螺纹的大径公差

H2—光滑环规或卡规的尺寸公差

HP—检验光滑环规或卡规用的校对塞规尺寸公差

Z2—通端光滑环规或卡规的尺寸公差带中心线到工件外螺纹大径上偏差之间的距离

图10-13 检验内螺纹小径用的光滑极限量规尺寸公差带图

TD1—内螺纹的小径公差

H1—检验内螺纹小径用的光滑塞规尺寸公差

Z1—通端光滑塞规尺寸公差带中心线到内螺纹小径下偏差之间的距离

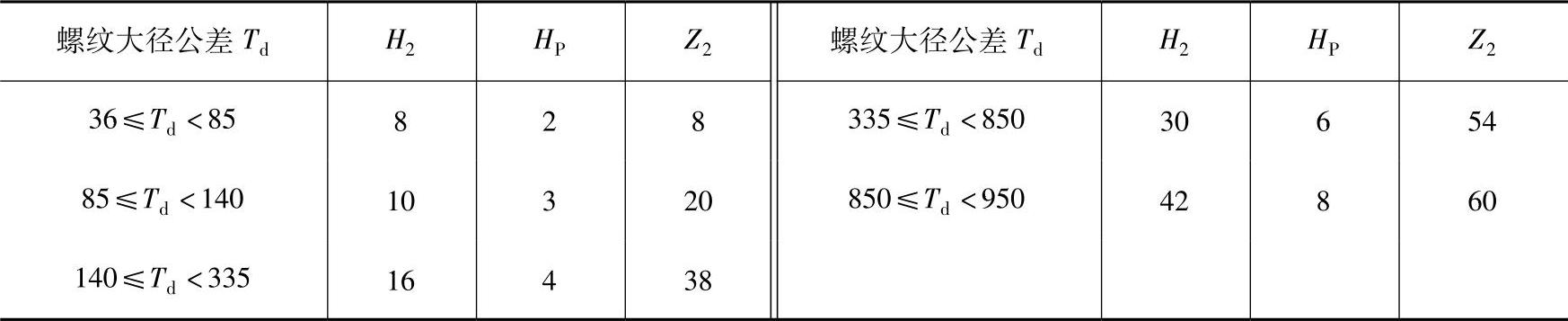

光滑极限量规的制造公差和有关的位置要素值列于表10-17和表10-18。

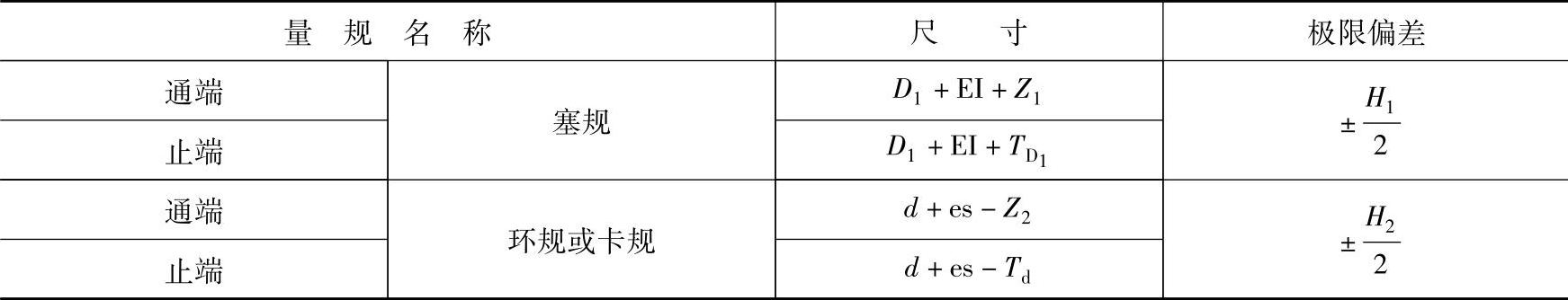

光滑极限量规极限偏差计算公式列于表10-19。

表10-17 检验外螺纹大径用的光滑极限量规尺寸公差和有关位置要素值(GB/T 3934—2003) (0.001mm)

注:通端光滑极限量规的磨损极限是工件螺纹大径的最大极限尺寸。

表10-18 检验内螺纹小径用的光滑极限量规尺寸公差和有关位置要素值(GB/T 3934—2003) (0.001mm)

注:通端光滑极限量规的磨损极限是工件螺纹小径的最小极限尺寸。

表10-19 检验工件螺纹用的光滑极限量规极限偏差计算公式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。