1.元器件的布局

为使整机能够稳定、可靠地工作,要对元器件在印制电路板上进行合理的排版布局,这是设计印制电路板的第一步。元器件布局就是将元器件或组件放在合适的位置上,布局是否合理不仅会影响后面的布线工作,而且对整个电路板的性能也有重要影响。

(1)顺序排列原则 先大后小,先放置面积较大的元器件;先集成后分立,放置集成电路后,再在其周围放置其他分立元器件;先主后次,先放置主电路器件,之后放置次电路器件;先放置核心器件,再放置其他附属器件。

(2)信号流向原则 按信号流向排列,一般从输入级开始,到输出级终止,避免输入、输出部分交叉。并将高频和低频部分电路分开来布置。

(3)就近原则 当印制电路板上对外连接确定后,相关电路部分应就近安放,避免走远路、绕弯子。元器件的布设不能跨越其他元器件,相邻的两个元器件之间,要保持一定安全距离(一般环境中的间隙安全电压是200V/mm),避免元器件之间相互碰接。每个单元电路,应以核心器件为中心,围绕它进行布局。单元电路之间的引脚应尽可能短,引出线数目尽可能少。

(4)美观原则 在保证电路功能和性能指标的前提下,元器件排列应均匀、整齐、紧凑、疏密得当,注意板边四周要留有一定空间,留空的大小要根据印制电路板的面积和固定方式来确定,位于板边上的元器件,距离印制电路板的边缘应该大于2mm。电子仪器内的印制电路板四周,一般每边都留有5~10mm。

(5)工艺原则 满足工艺、检测、维修方面的要求,既要考虑元器件排列顺序、方向、引脚间距,又要考虑到印制电路板检测的需要,设置必要的调整空间和测试点。对于电位器、可变电容或可调电感线圈等调节元器件的布局,要考虑整机结构的安排。为了保证调试、维修的安全,特别要注意带高电压的元器件,尽量布置在操作时人手不易触及的地方。

对于比较大、重的元器件,要另加支架或紧固件,不能直接焊在印制电路板上;布置可调元器件时,要考虑到调节方便;需要固定的印制电路板,应留有紧固件的位置,放置紧固件的位置应考虑到安装,拆卸方便;若有引出线,最好使用接线插头。

(6)散热原则 发热元器件应放在有利于散热的位置;发热量较大的元器件,应尽可能放置在有利于散热的位置或靠近机壳;发热元器件不宜贴板安装,如电源电路中发热量大的元器件,可以考虑放在机壳上;热敏元器件要远离发热元器件。

(7)减少干扰原则 敏感元器件要远离干扰源;有铁心的电感线圈,应尽量相互垂直放置,且相互远离以减小相互间的磁耦合;尽可能缩短高频元器件的连接线,设法减小它们的分布参数和相互间的干扰;易受干扰的元器件应加屏蔽。

2.布线设计

布线是按照原理图电路连接要求,在印制电路板设计图上通过放置线条来实现元器件引脚间的电连接,完成电路设计所预定的功能。这是印制电路板设计中的另一项关键步骤,布线的好坏,有时也会对电路性能产生明显的影响。具体布线要把握以下要点:

(1)连接正确 印制电路板上的印制导线与电路原理图的连接线有很大的区别,在印制电路板上的所有导线不能相互交叉,若相互交叉,则交叉导线是相互连接的,这是我们在布置印制导线时应特别注意的问题,利用Protel绘图软件绘图可以将失误减到尽可能少的程度。

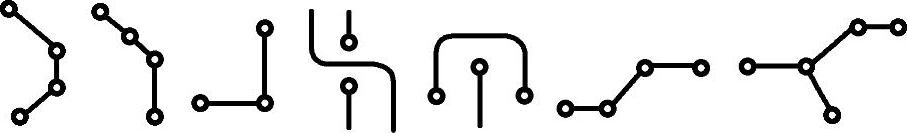

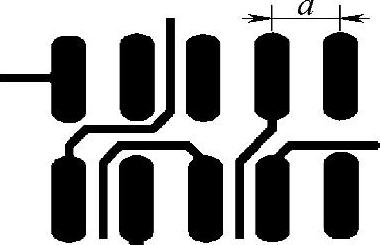

图7-10 优先采用的印制导线的形状

(2)印制导线的形状 印制导线的形状可分为平直均匀形、斜线均匀形、曲线均匀形、曲线非均匀形四类。印制导线的形状除了要考虑机械因素、电气因素外,还要考虑美观大方,优先采用的印制导线的形状如图7-10所示。

印制导线走线要简捷,尽可能使走线短、直、平滑,特别是高频、高电压电路部分。走线平滑自然,尽量避免印制导线分支,避免急拐弯和尖角出现,印制导线与焊盘的连接应平稳过渡。同一层上的信号线改变方向时应该走135°的斜线或弧形,避免90°的拐角。

(3)印制导线的宽度 印制导线的宽度主要由铜箔与绝缘基板之间的粘附强度和流过导线的电流来决定,宽窄要适度,与整个板面及焊盘的大小相协调。同一类型的导线应尽可能采用相同的宽度,导线宽度不能过小,一般均应大于0.4mm,对流过大电流的印制导线可放宽到2~3mm。

图7-11 栅状铜箔

电源线、地线和大电流线必须保证足够宽度,只要板上的面积及印制导线走线密度允许,应该尽可能采用较宽的印制导线走线,特别是地线,在板面允许的条件下可放宽到4~5mm,甚至更宽。最好是地线比电源线宽,它们的关系是:地线>电源线>信号线。如果印制电路板面需要有大面积的铜箔,如电路中的接地部分,则将整个区域镂空成栅状,如图7-11所示,这样在浸锡时能迅速加热,保证涂锡均匀,还能防止印制电路板受热变形,防止铜箔翘起和剥脱。电源线、地线布置在印制电路板的最边缘,且分两层布置,公共地线应尽可能多地保留铜箔。

(4)印制导线的间距 印制导线之间的距离将直接影响电路的绝缘强度、分布电容等电气性能,因此间距的选择要根据基板材料、工作环境等因素综合考虑。

导线之间的距离在1.5mm时,绝缘电阻超过10MΩ,允许的工作电压可达到300V以上;间距为1mm时,允许电压为200V。为了保证产品的可靠性,应该尽量使导线间距不要小于1mm。

3.焊盘设计

焊盘是焊接元器件的地方,是指焊接孔周围的金属部分,供外接引脚焊接用。元器件的一根引脚只能对应一个焊盘,不允许一个焊盘焊接多个元器件引脚,焊盘之间是由印制导线连接起来的。

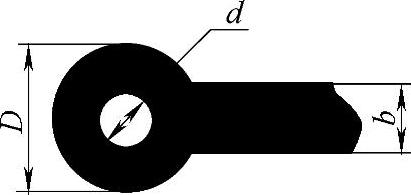

(1)焊盘尺寸 焊盘的尺寸取决于焊接孔的尺寸,焊接孔是指固定元器件引脚或跨接线贯穿基板的孔,显然,焊盘的直径D应大于焊接孔内径d,一般D的取值范围是(2~3)d,如图7-12所示。为了保证焊接和结合强度,焊盘直径与焊接孔内径关系见表7-1。

图7-12 焊盘尺寸

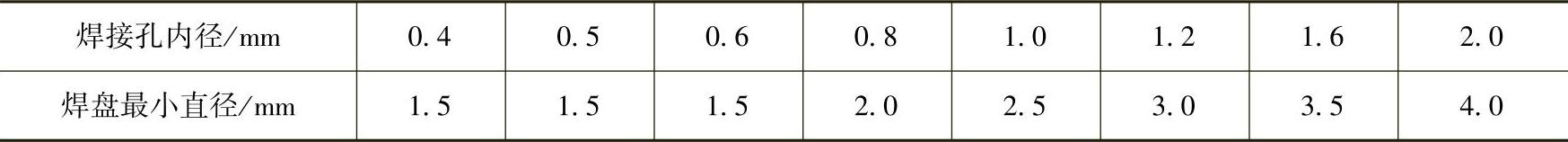

表7-1 焊盘直径与焊接孔内径关系

(https://www.xing528.com)

(https://www.xing528.com)

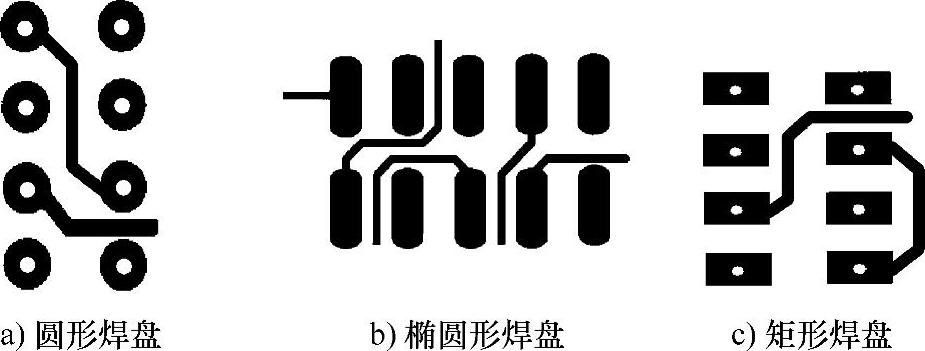

图7-13 焊盘常用形状

(2)焊盘形状 焊盘的形状有不同选择,设计时,如果板面的密度允许,焊盘就不宜过小,因为太小的焊盘在焊接时容易脱落。在同一块板上,除个别大元器件需要大孔以外,一般焊盘的外径应取为一致,这样不仅美观,而且容易绘制。至于采用何种形状的焊盘,应根据元器件封装和引脚的形状、大小来确定。焊盘常用形状如图7-13所示。

1)圆形焊盘。圆形焊盘与引脚孔是同心圆。焊盘的外径一般为孔径的2~3倍。圆形焊盘多在元器件规则排列方式中使用,双面印制电路板也多采用圆形焊盘。

因为圆形焊盘在焊接时,焊锡将自然堆焊成光滑的圆锥形,结合牢固、美观。但有时为了增加连接盘的粘附强度,也采用正方形、椭圆形和长圆形连接盘。

2)方形焊盘。印制电路板上元器件体积大,数量少且电路简单时,多采用方形焊盘。这种形式的焊盘设计制作简单,精度要求低,容易实现。在一些手工制作的印制电路板中,常用这种方式,因为只需用刀刻断或刻掉一部分铜箔即可。一些大电流的板上也多用这种形式,它可以获得大的载流量。

3)岛形焊盘。这种焊盘间的连线合为一体,犹如水上小岛,故称为岛形焊盘,如图7-14所示。岛形焊盘常用于元器件的不规则排列中,有利于元器件的密集和固定,并可大量减小印制导线的长度与数量。此外,焊盘与印制导线合为一体后,铜箔面积加大,使焊盘和印制导线的抗剥离强度大大增加。岛形焊盘多用在高频电路中,它可以减小接点和印制导线的电感,增大地线的屏蔽面积,减少接点间的寄生耦合。

4)表面安装元器件使用焊盘。表面安装元器件使用焊盘目前已成标准形式,在布线密度很高的印制电路板上,焊盘之间可通过一条甚至多条信号线,如图7-15所示。

图7-14 岛形焊盘

图7-15 表面安装元器件使用焊盘

(3)焊盘外径 焊盘外径的大小主要由所焊接元器件的载流量和机械强度等因素所决定的,一般单面印制电路板焊盘外径应大于引脚孔1.5mm以上,双面印制电路板大于1.0mm,高密度精密板大于0.5mm。如果外径太小,焊盘就容易在焊接时粘断或剥落;但也不能太大,否则不容易焊接并且影响印制电路板的布线密度。

4.孔的设计

(1)引脚孔 引脚孔钻在焊盘中心,有电气连接和机械固定双重作用。引脚孔既不能过大,也不能过小:过大容易使钎料从引脚孔流过而损坏元器件,或形成气孔造成焊接缺陷;过小则带来安装困难,钎料不能润湿金属孔。引脚孔径应比元器件引脚直径大0.2~0.4mm。

(2)过孔 过孔作用是连接不同层面之间的电气连线,一般电路过孔直径可取0.6~0.8mm,高密度板可减小到0.4mm,尺寸越小则布线密度越高,过孔的最小极限受制板厂技术设备条件的制约。

(3)安装孔 安装孔用于在印制电路板上固定大型元器件,或将印制电路板固定在机壳内部的安装支架上,安装孔根据实际需要选取,优先选择2.2mm、3.0mm、3.5mm、4.0mm、4.5mm、5.0mm、6.0mm。

5.印制电路板的对外连接

印制电路板对外的连接有多种形式,可根据整机结构要求而确定。一般采用以下两种方法。

(1)用导线互连 用导线互连是一种最简单、廉价而可靠的连接方式,不需要任何接插件,只要用导线将印制电路板上的对外连接点与板外的元器件或其他部件直接焊牢即可,如图7-16所示。

这种方式的优点是成本低、可靠性高,可以避免因接触不良而造成的故障;缺点是维修不够方便。这种方式一般适用于对外引脚较少的场合,如收音机、电视机、小型电子设备中。

图7-16 导线互连图

采用导线焊接方式应该注意,印制电路板的对外焊点应尽可能引到整板的边缘,按统一尺寸排列,以利于焊接与维修。避免因导线受到拉扯将焊盘或印制线条拽掉,导线应从被焊点的背面穿入焊接孔,并且将导线排列或捆扎整齐,通过线卡或其他紧固件将线与板固定,防止导线因移动而折断。

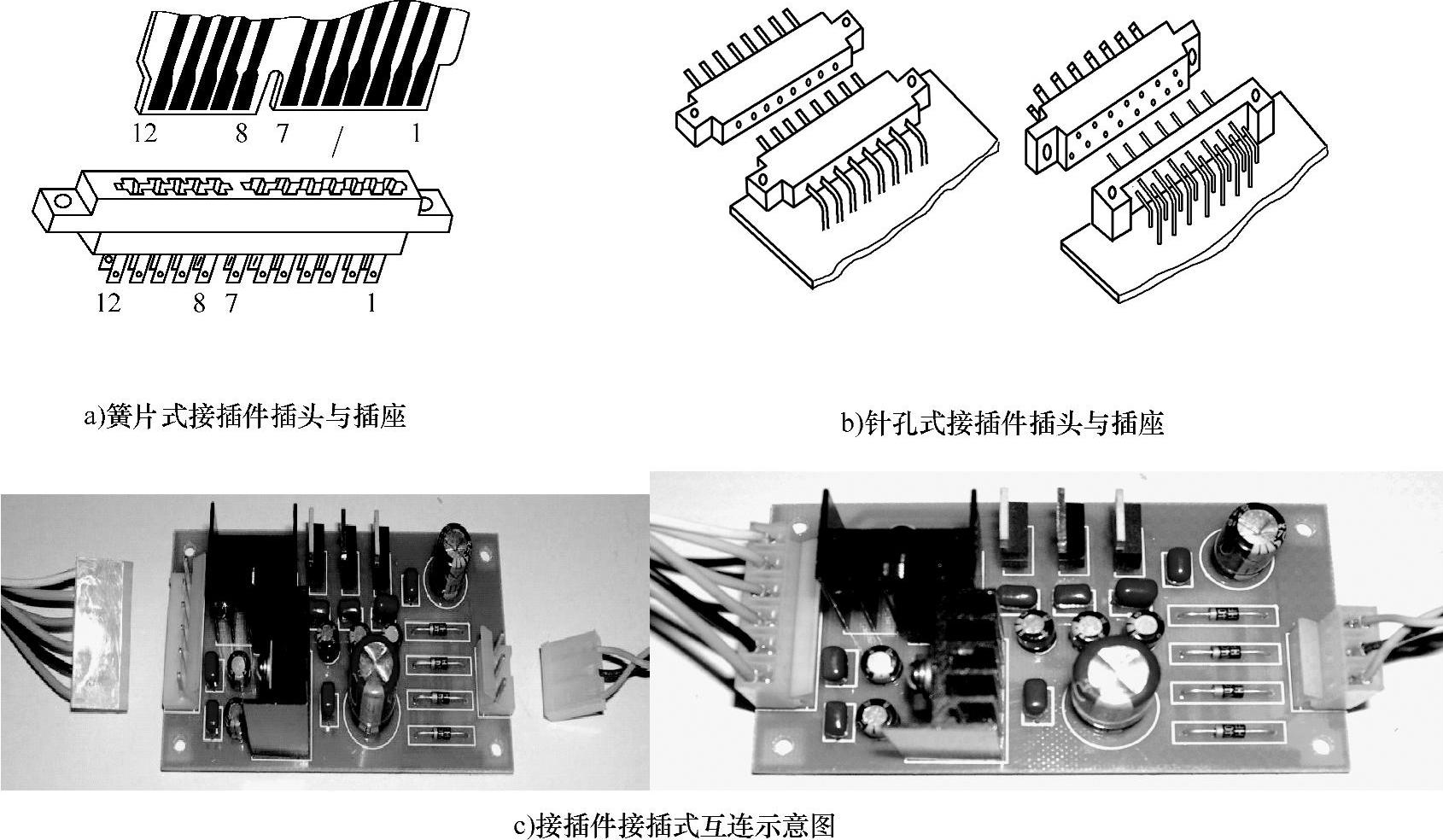

(2)用接插件互连 在比较复杂的仪器设备中,经常采用接插件接插式互连。印制电路板簧片式接插件插头与插座如图7-17a所示,将印制电路板的一端制成插头形状,插头部分按照插座的尺寸、接点数、接点距离、定位孔的位置等进行设计,以便插入有接触簧片的插座中去。针孔式接插件插头与插座如图7-17b所示,在针孔式插头的两边设有固定孔与印制电路板固定,在插头上有90°弯针,其一端与印制电路板接点焊接,另一端可插入插座内。

在较复杂的仪器设备中,经常采用接插件的连接方式,如电子计算机扩展槽与功能板的连接,大型电子设备中各功能模块与插槽的连接等。接插件接插式互连示意图如图7-17c所示。

接插式互连的特点是维修、调试、组装方便;产品成本提高,对印制电路板的制造精度及工艺要求高。

图7-17 接插件接插式互连

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。