根据熔融钎料供给方式的不同,表面安装工艺流程分为两种:一种是采用波峰焊的工艺;另一种是采用再流焊的工艺。但在实际生产中常将两种基本工艺流程进行混合和重复。一般情况下,波峰焊用于混合安装方式,是通孔插装技术中使用的传统焊接工艺技术;再流焊用于全表面安装方式。

不同的安装方式有不同的工艺流程,同一安装方式也可以有不同的工艺流程,这主要取决于所用元器件的类型、安装质量要求、安装设备和安装生产线的实际条件等。

1.采用波峰焊的表面安装工艺流程

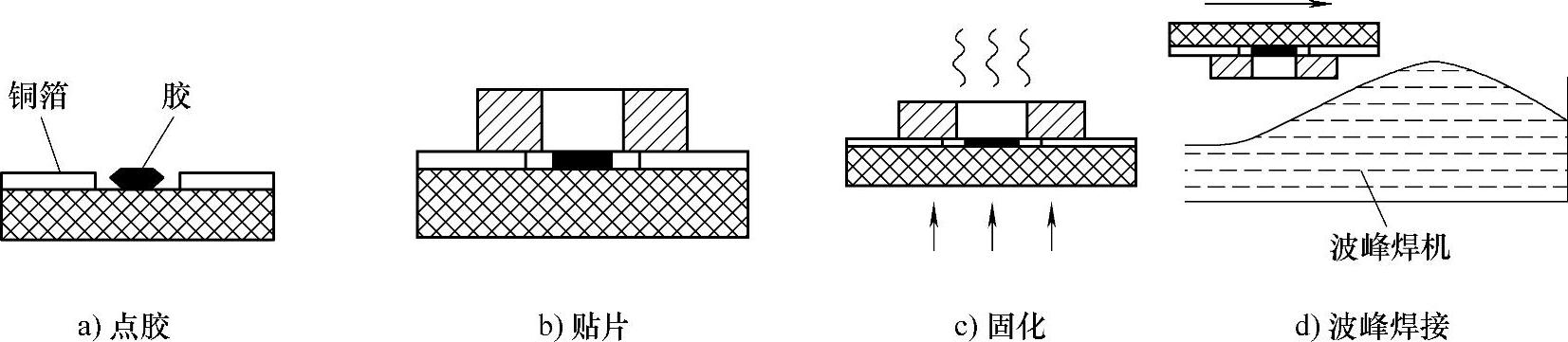

波峰焊的工艺流程:点胶→贴片→固化→波峰焊接,波峰焊的工艺流程示意图如图4-50所示。

(1)点胶 把贴片胶涂覆到电路板上的工艺俗称点胶。点胶是指在SMC/SMD主体的下方(非焊接部位)点上胶粘剂的方法及过程,点胶的目的是为了让元器件预先暂时固定在印制电路板相应焊盘上,防止焊接时元器件偏移脱落,通常位于表面安装生产线的最前端或检测设备的后面。

图4-50 波峰焊的工艺流程示意图

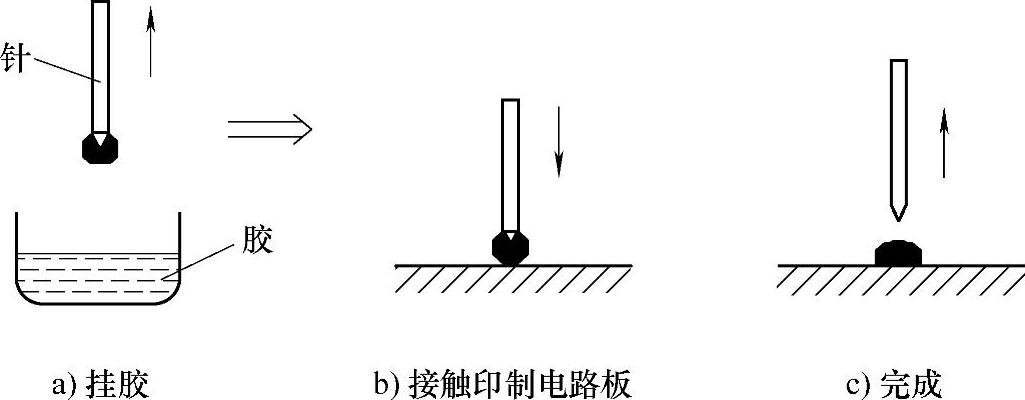

点胶的方法有手动、自动和半自动三种,点胶常用针印法、注射法等。针印法是将针状物浸入胶粘剂槽中,针提起时,由于表面张力在针头上挂着一些胶粘剂,对准印制电路板预定的位置按下,使胶粘剂接触板面,由于胶粘剂对非金属基板的亲和力比对金属针头的大,因此,一定量的胶粘剂就粘在基板上,重力保证了每次针携带的胶粘剂量几乎是均匀的。针印法点胶如图4-51所示,此方法精度要求不高,批量生产时,可采用群点同时涂布,但要注意出现拖尾现象。

点胶的胶量需根据元器件的尺寸和重量来确定,以保证有足够的黏结强度为准,应注意不可将胶涂在印制电路板的焊盘和元器件的焊端上,以免妨碍焊接。

(2)贴片 将表面安装元器件放到电路板上,贴片的方法也有手动、半自动、全自动三类。

(3)固化 在涂覆贴片胶的位置贴装完元器件后,需固化贴片胶,把元器件固定在电路板上。固化方法根据所使用的胶粘剂的类型而确定,常用固化方法有热固化和紫外光加热固化。热固化适用于环氧胶粘剂的固化,热固化可以在红外炉内通过红外辐射加热完成。紫外光加热固化适用于聚丙烯的胶粘剂固化,先用紫外光照射几秒,然后再加热固化,它较单一的热固化更快。

(4)波峰焊接 波峰焊接是将固化了无引脚元器件的电路板经过波峰焊机,实现焊接。

在焊接时由于贴片元器件的焊点上无插线孔,元器件压在焊盘的上方,因而助焊剂在高温汽化时,产生大量的助焊剂蒸气无法排放,容易在印制电路板和钎料波峰表面交界处产生“锡爆炸”,造成桥接短路。而且由于钎料表面具有一定的张力作用,因而钎料很难及时浸润并渗透到待贴装的每个角落,会产生大量的漏焊缺陷。

图4-51 针印法点胶

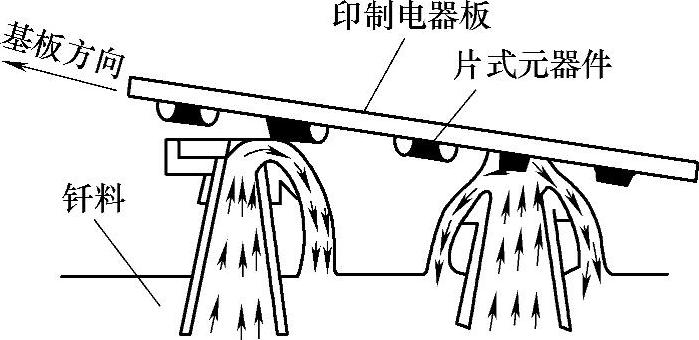

图4-52 双波峰示意图

为了解决这一问题,波峰焊常采用双波峰,如图4-52所示,第一波峰是由高速喷嘴形成的窄波峰,具有较大的垂直压力,对表面安装元器件的焊接面有一定的擦洗作用,并且波峰窄,助焊剂蒸气容易排出,可避免产生“锡爆炸”现象;第二波峰是普通的光滑波峰,峰顶较宽,运动速度较慢,可清除第一波峰多余的焊珠,形成合格的焊点。如果元器件排列很密集,焊点多,可在印制电路板上涂覆阻焊剂,同时安装高温高压气刀,有效地清楚多余的小焊珠。双波峰一般采用两个单独的喷嘴和泵,以便于分别调整两个波峰的高度和温度。

这种生产工艺适合于大批量生产,对贴片的精度要求比较高,对生产设备的自动化程度要求也很高。在高密度的组装中,双波峰焊接仍无法完全消除桥接等缺陷,尤其不适合热敏元器件和一些大的多引脚元器件,因此波峰焊在表面安装技术中有一定的局限性。

2.采用再流焊的表面安装工艺流程

再流焊又称为回流焊,这种焊接技术的钎料是焊膏,它是通过模板漏印法或点滴的方法预先在印制电路板的焊盘上施放适量和适当形式的钎料,然后贴装表面安装元器件,再利用外部热源使钎料再次熔化流动、冷却,达到焊接目的的一种焊接工艺。随着印制电路板安装密度的提高和表面安装元器件的推广应用,再流焊技术已经成为表面安装技术的主流。

与波峰焊相比,再流焊只需提供用于熔化涂好的钎料的热能,不需预先加热钎料。

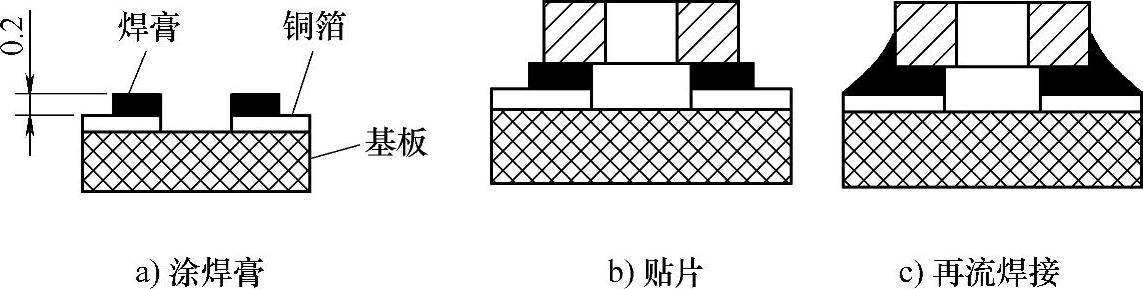

再流焊的工艺流程:涂焊膏→贴片→再流焊接。再流焊工艺流程示意图如图4-53所示。

图4-53 再流焊工艺流程示意图(https://www.xing528.com)

(1)涂焊膏 将专用焊膏涂在印制电路板规定的焊盘位置上,其目的是将适量的焊膏均匀施加在印制电路板焊盘上,提供焊接所需的助焊剂和钎料,以保证表面安装元器件与相应的焊盘在再流焊接时达到良好的电气连接,并且在再流焊前将SMC/SMD初步黏合在规定位置。

焊膏是由作为钎料的金属合金粉末与糊状助焊剂均匀混合而形成的膏状钎料,常用钎料合金有:锡-铅、锡-铅-铋、锡-铅-银等,钎料合金粉末的尺寸、形状、粒度是影响焊膏性能的主要参数。助焊剂是合金钎料粉末的载体,成分与普通助焊剂基本相同,它的组成对焊膏的湿润性、扩展性、清洗性质均有较大影响。

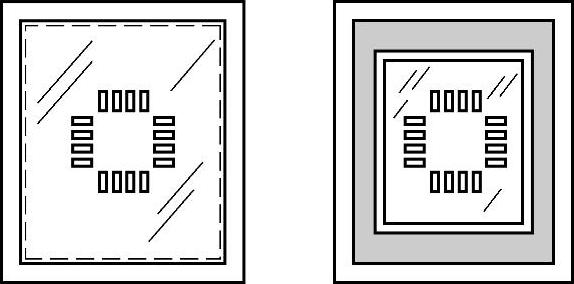

常用模板漏印法进行焊膏涂覆,金属模板示意图如图4-54所示,模板漏印法是将印制电路板放在工作支架上,由真空泵或机械方式固定,将已加工有印刷图形的漏印模板在金属框架上绷紧,模板与印制电路板表面接触,镂空图形的网孔与印制电路板上的焊盘对准,把焊膏放在漏印模板上,刮刀从模板的一端向另一端推进,同时压刮焊膏透过模板上的镂空图形网孔印刷到印制电路板的焊盘上。

图4-54 金属模板示意图

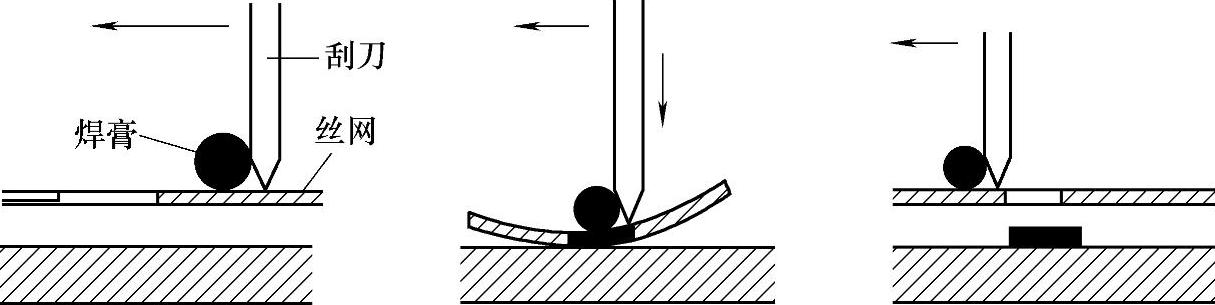

采用模板漏印法进行焊膏涂覆如图4-55所示。

涂膏质量标准是“适量、准确”,具体要求如下:焊膏均匀覆盖在焊盘上,无凸峰、边缘不清、拉丝、搭接等不良现象;焊膏图形与焊盘对准,两者尺寸和形状相符,焊膏图形在焊盘的覆盖面积必须大于焊盘面积的75%,小于焊盘面积的两倍;印刷厚度决定了焊点处的钎料体积,一般漏印焊膏的厚度要求在100~300μm,间距越细要求印刷厚度越薄。

在焊膏印刷中,刮刀的角度、速度、压力直接影响印刷质量。刮刀的角度应在45°~60°范围内,速度应控制在20~40mm/s。

(2)贴片 贴片是指在涂焊膏完成后,将无引脚元器件贴放到印制电路板上规定的位置上。

贴片可以采用手工、半自动、全自动的方式,贴片设备通常叫做贴片机。由于片状元器件的微小化、安装的高密度的特点,贴片作业基本上均需采用贴片机,手工贴放只是在数量很少的情况下才使用。

贴片的质量要考虑三个要素:元器件的正确性、贴装位置的准确性和贴装压力的适度性。元器件的焊端或引脚都应该尽量和焊盘图形对齐、居中,使用再流焊时熔融的钎料使元器件具有自定位效应,允许元器件间的贴装位置有一定的偏差。

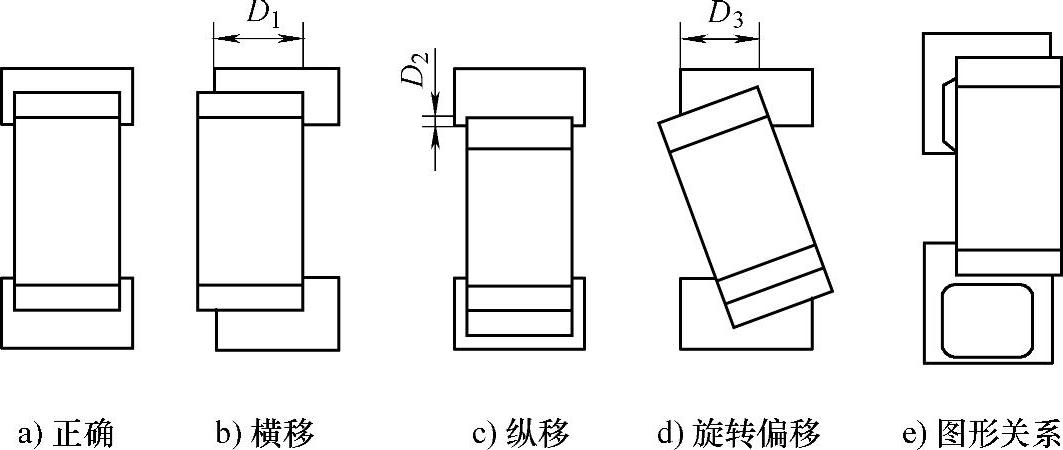

图4-56a所示的元器件贴装优良,元器件的焊端居中位于焊盘上,图4-56b表示元器件在贴装时发生横向移位,合格的标准是焊端宽度的3/4以上在焊盘上,即D1≥焊端宽度的75%,否则为不合格。图4-56c表示元器件在贴装时发生纵向移位,合格的标准是焊端与焊盘必须交叠,即D2≥0,否则为不合格。图4-56d表示元器件在贴装时发生旋转偏移,合格的标准是即D3≥焊端宽度的75%,否则为不合格。图4-56e表示元器件在贴装时与焊膏图形的关系,合格的标准是元器件焊端必须接触焊膏图形,否则为不合格。

图4-55 模板漏印法进行焊膏涂覆

图4-56 矩形元器件贴装偏差

元器件贴片压力要合适,如果压力过小,元器件焊端或引脚就会浮放在焊膏表面,焊膏就不能粘住元器件,在电路板传送和焊接过程中,未粘住的元器件可能移动位置。如果压力过大,焊膏挤出量过大,易造成焊膏外溢,使焊接时产生桥接,同时也会造成器件的滑动偏移,严重时会损坏器件。

(3)再流焊接 再流焊接是将电路板送入再流焊炉中,通过自动控制系统完成对元器件的加热焊接。其作用是将焊膏熔化,使表面安装元器件与印制电路板牢固粘接在一起。所用设备为再流焊炉,位于贴片机的后面。

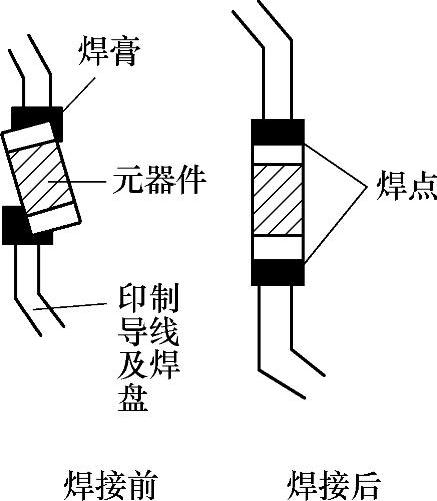

采用再流焊对无引脚元器件焊接时,因为在元器件的焊接处都已经预焊上锡,印制电路板上的焊点处,已经涂上焊膏,通过对焊点加热,使两种工件上的钎料重新熔化到一起,实现了电气连接,所以这种焊接也称为重熔焊。常用的再流焊加热方法有热风加热、红外线加热和激光加热,其中红外线加热操作方便、使用安全,在实际应用中使用较广泛。

再流焊生产工艺比较灵活,可用以各种批量生产,由于无引脚元器件没有波峰焊中的胶定位,经过再流焊时,元器件在液态钎料表面张力的作用下,会将元器件自动调整到标准位置。再流焊自动调位如图4-57所示。

再流焊与波峰焊的主要区别在于热源和钎料的供给方式不同。在波峰焊中,钎料波峰有两个作用:一是供热,二是提供钎料。在再流焊中,热量是由再流焊炉自身的加热机理提供,焊膏首先是由专用的设备来定量涂覆。波峰焊和再流焊是表面安装印制电路板上进行大批量焊接元器件的主要方式。

图4-57 再流焊自动调位

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。