波峰焊是将插有元器件的印制电路板与熔融钎料的波峰相接触,实现焊接的一种方法。波峰焊工艺是目前应用最广泛的自动焊接工艺,不但生产效率高,而且焊接质量可以得到保证,焊点的合格率可达99.97%以上,因而在工厂里波峰焊逐渐取代了大部分传统的焊接工艺。

1.波峰焊的特点

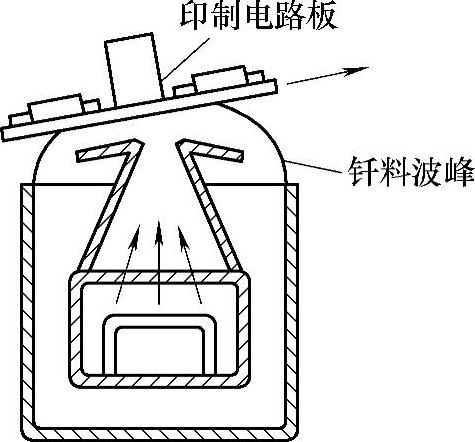

波峰焊在波峰焊机中进行,装插好元器件的印制电路板加装在波峰焊机的链轮传送带上,完成喷涂助焊剂、预热、波峰焊、冷却、清洗等过程。如图4-28所示,波峰焊机利用泵加压钎料槽内的熔融钎料使之从喷嘴喷出,形成钎料波峰。波峰焊机上方装置有水平运动的链条,已插好元器件待焊的印制电路板挂在链条上经过某一特定的角度以及一定的浸入深度穿过钎料波峰,在焊接面上形成润湿焊点,一次完成所有焊点的焊接。

当印制电路板进入波峰面前端时,基板与引脚被加热,并在未离开波峰面之前,整个印制电路板浸在钎料中,即被钎料所桥联,但在离开波峰尾端的瞬间,少量的钎料由于润湿力的作用,粘附在焊盘上,并由于表面张力作用的原因,会以引脚为中心收缩至最小的状态,此时钎料与焊盘之间的润湿力大于两焊盘之间的钎料的内聚力,因此会形成饱满、圆整的焊点。离开波峰尾部的多余钎料,由于重力的原因,回落到锡锅中。

波峰焊的特点:生产效率高,最适应单面印制电路板的大批量焊接,焊接的温度、时间、钎料及助焊剂等的用量,均能得到较完善的控制。但是,波峰焊容易造成焊点桥接的现象,需要补焊修正。

图4-28 波峰焊

2.波峰焊的工艺流程

波峰焊的工艺流程是涂助焊剂→预热→波峰焊接→冷却→清洗→检验。

(1)涂助焊剂 涂覆助焊剂的作用是去除被焊件表面的氧化物,防止焊接加热过程中的继续氧化,起到清洁保护作用。喷涂助焊剂的方法有发泡式、波峰式和喷射式等,在这几种方法中,由于发泡式易于均匀、适量涂覆,助焊剂不向周围飞溅且不污染印制电路板装插元器件的表面,所以得到广泛应用。

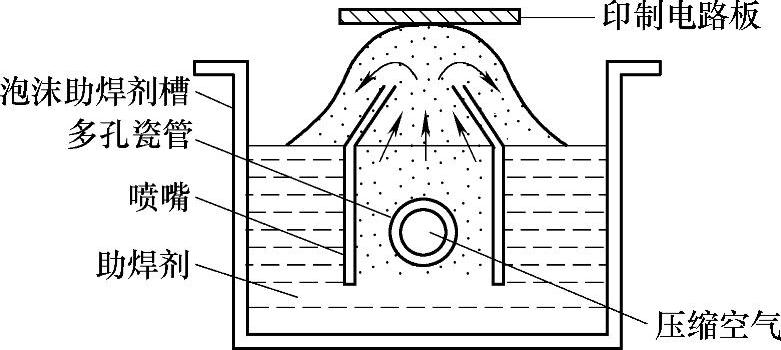

常用的是泡沫助焊剂槽,如图4-29所示,其内部安装一根多孔瓷管,当不断地向浸在槽底的多孔瓷管供给空气时,空气便通过小孔进入槽内,使助焊剂表层形成泡沫状的助焊剂层,当印制电路板经过时,即在印制电路板覆铜面形成一层薄而匀的助焊剂膜,从而完成涂覆过程。

图4-29 泡沫助焊剂发生槽(https://www.xing528.com)

(2)预热 预热的作用是使涂覆的助焊剂得到适当蒸发,而获得适宜的活化温度,能充分发挥助焊剂的作用。同时预热过程中可使印制电路板温度逐渐升高,逐步缩小印制电路板与钎料槽中钎料的温差,可以减小元器件突受高温冲击而损坏的可能性,防止印制电路板在焊接时产生弯曲变形。预热还可以蒸发掉所有可能吸收的潮气或稀释助焊剂的载体溶剂,如果这些东西不去除,它们会在波峰焊时沸腾,造成钎料溅射,或者产生蒸气留在钎料里面形成空洞的焊点或砂眼。预热方式有辐射式和热风式,预热温度控制在100℃左右,需根据基板的材质、助焊剂的类型确定,预热时间为1~1.5min。

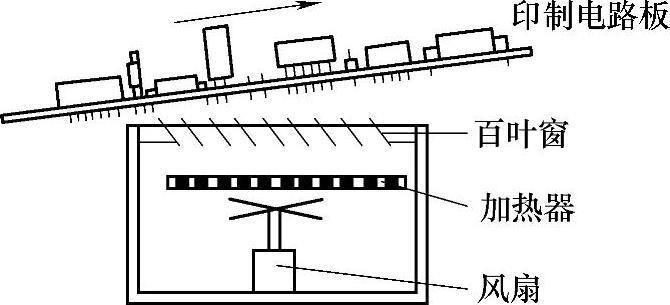

热风式预热装置中热风器结构简单,如图4-30所示,一般在箱体底部安装一个小型风扇,中间安装加热器,当风扇叶片转动时,空气通过加热器后形成热气流,对传送带上的印制电路板进行预热。

(3)波峰焊接 涂覆助焊剂的印制电路板组件经过预热后,再通过传送带穿过钎料波峰。当运动的印制电路板与钎料波峰相接触做相对运动时,板面受到一定的压力,钎料浸润引脚和焊盘,形成锥形焊点。钎料波峰是由来自于容器内熔化了的钎料做上下往复运动而形成的,波峰的长度、高度和特定的流体动态特性,可以通过挡板的强迫限定实施控制。

图4-30 热风器示意图

印制电路板的底面首先通过第一个熔融的钎料波,第一个钎料波是乱波(振动波或紊流波),将钎料打到印制电路板的底面所有的焊盘、元器件焊端和引脚上,熔融的钎料在经过助焊剂净化的金属表面上进行浸润和扩散。之后,印制电路板的底面通过第二个熔融的钎料波,第二个钎料波是平滑波,平滑波将引脚及焊端之间的连桥分开,并去除拉尖(冰柱)等焊接缺陷。随着涂覆助焊剂的印制电路板通过波峰钎料,就可以形成焊点。

波峰的宽度、高度直接影响焊接质量,波峰过低易漏焊、挂焊,完不成焊接,波峰过高易拉毛、堆锡,使钎料溢到印制电路板上面,造成整个印制电路板报废。波峰的最佳高度要视印制电路板的厚度而定,一般要控制波峰顶端达到印制电路板厚度的1/3~2/3为好。

(4)冷却 焊后的印制电路板必须立即冷却,减少印制电路板的受高热时间,防止印制电路板变形以及元器件的损坏。常用的冷却方式有水冷和风冷,采用较多的是风冷,如利用风扇、鼓风机、压缩空气管进行风冷降温。

(5)清洗 在焊接过程中不能充分挥发而残留在焊点上的助焊剂,将对电路的电气性能产生不良影响,尤其是活性强的酸性助焊剂的残留物危害更大,助焊剂残留物还会粘附灰尘或污物,吸收潮气,因此,焊接后要对焊点进行清洗,自动焊接中一般采用清洗机或清洗装置清洗。在生产过程中,多数企业广泛采用氟利昂、三氯乙烷、四氯化碳等有机溶剂作为清洗剂洗涤零部件等。

在进行波峰焊接过程中,除了要根据焊接对象对焊接工艺技术参数进行控制外,还要注意以下几点:

1)定期打捞氧化钎料。氧化钎料密度小,浮在熔化的钎料表面,少量的氧化钎料不但没有害处,而且还能隔离空气,保护下面的钎料不再氧化,但是过多的氧化钎料会在泵的作用下随钎料波喷到印制电路板上,造成焊点不光亮、有渣孔、桥接等缺陷,因此要经常打捞钎料槽中的氧化钎料。

2)定期化验波峰钎料成分。一般定期为3个月,在钎料槽内取样化验,要求铅锡合金中所含杂质不能超过一定的比例。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。