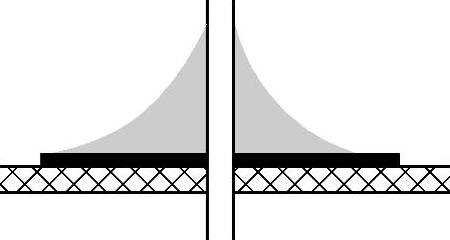

图4-1 焊接

在电子产品的组装过程中,焊接是一种主要的连接方法,也是一种基本的操作技能。电子产品装配过程中的每个阶段,都与焊接有密切的关系。电子电路的焊接、组装与调试在电子工程技术中占有重要地位,任何一个电子产品都是经设计→焊接→组装→调试产生的,而焊接是保证电子产品质量和可靠性的最基本环节。

1.焊接的分类

焊接是使金属连接的一种方法,是将导线、元器件引脚与印制电路板连接在一起的过程。利用加热、加压或其他手段,在两种金属的接触面,依靠原子或分子的相互扩散作用,形成一种新的合金层,从而使两种金属永久地连接在一起,这个过程称为焊接,如图4-1所示。

焊接过程要满足机械连接和电气连接两个目的。其中,机械连接是起固定作用,而电气连接是起电气导通的作用。

现代焊接技术主要有以下三类:

(1)熔焊 熔焊是靠加热被焊件,使之熔化产生合金从而焊接在一起的焊接技术,是一种直接熔化母材的焊接技术。常见的有电弧焊、激光焊、等离子弧焊及气焊等。

(2)钎焊 钎焊是利用加热成液态的金属钎料,把固体金属母材连接在一起的方法,是一种母材不熔化,钎料熔化的焊接技术。作为钎料的金属材料,其熔点应低于被焊接的金属材料。钎焊按钎料熔点的高低又可分为硬钎焊(熔点高于450℃)和软钎焊(熔点低于450℃),常见的有锡焊、火焰钎焊、真空钎焊等。

(3)电阻焊 电阻焊是一种不用钎料和助焊剂,必须对焊件施加压力(加热或不加热),即可获得可靠连接的焊接技术,常见的有定位焊、碰焊、超声波焊等。

2.锡焊的特点

使用锡铅合金钎料进行的焊接称为锡焊,是软钎焊的一种。在电子产品装配中,锡焊应用最广。焊接过程是将被焊件和纤料共同加热到焊接温度,借助于助焊剂的作用,在被焊件不熔化的情况下,钎料熔化并浸润焊接面,在焊点形成合金层,从而实现金属的连接。

锡焊主要特征有以下三点:

1)钎料熔点低于被焊件。

2)焊接时将钎料与被焊件共同加热到锡焊温度,钎料熔化而被焊件不熔化。

3)焊接的形成依靠熔化状态的钎料浸润焊接面,由毛细作用使钎料进入被焊件的间隙,形成一个合金层,从而实现被焊件的结合。

3.锡焊的基本过程

锡焊的机理可分为下列三个阶段:熔融钎料在被焊件表面的浸润阶段、熔融钎料在被焊件表面的扩散阶段、接触面上形成金属合金层的阶段。

(1)浸润 浸润是发生在固体表面和液体之间的一种物理现象。在钎料和被焊件表面足够清洁的前提下,加热后呈熔融状态的钎料会沿着被焊件的凹凸表面,靠毛细作用扩展,钎料原子与被焊件原子靠原子引力互相起作用,就可以接近到能够互相结合的距离,这个过程称为钎料的浸润。(https://www.xing528.com)

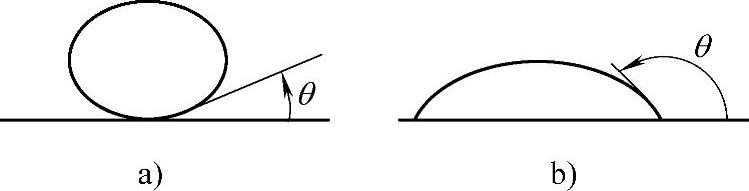

在焊接过程中,钎料和被焊件接触所形成的夹角叫做浸润角,如图4-2a所示,当θ<90°时,钎料与被焊件没有浸润,不能形成良好的焊点;图4-2b所示,当θ>90°时,钎料与被焊件浸润,能够形成良好的焊点。仔细观察焊点的浸润角,就能判断焊点的质量。

图4-2 浸润与浸润角

(2)扩散 金属之间的扩散现象是在温度升高时,由于金属原子在晶格点阵中呈热振动状态,因此它会从一个晶格点阵自动地转移到其他晶格点阵。锡焊时,钎料和被焊件表面的温度较高,表面的原子运动加剧,相互扩散进入对方,因为液体分子运动能力远大于固体分子的运动能力,所以扩散过程是以钎料分子渗入对方为主。

扩散并不是在任何情况下都会发生,而是要受到距离和温度条件的限制。只有在一定小的距离内,两块金属原子间的引力才会起作用,金属表面的氧化层或其他杂质都会使两块金属达不到这个距离。金属原子在温度升高获得一定动能时,才能使得扩散得以进行。所以,被焊件表面的清洁和加热是实现焊接扩散环节的基本条件。

(3)形成合金层 焊接后,焊点温度降低到室温,这时就会在焊接处形成由钎料层、合金层和被焊件金属表层组成的结构,称为合金层。冷却时,合金层首先以适当的合金状态开始凝固,形成金属结晶,而后结晶向未凝固的钎料生长,最后形成焊点,良好合金层的形成是焊点形成的必要条件。

焊点剖面示意图如图4-3所示,经过浸润、扩散和形成合金层这三个环节后,被焊件通过钎料结合在一起,成为牢固的焊点,这就是焊接的全部过程。

图4-3 焊点剖面示意图

1—母材 2—镀层 3、6—结合层4—钎料层 5—表面层 7—铜箔8—基板

4.锡焊的必要条件

(1)被焊金属材料必须具备良好的焊接性 焊接性也就是可浸润性,它是指被焊接的金属材料与焊锡在适当的温度和助焊剂作用下形成良好结合的性能。在金属材料中,金、银、铜的焊接性较好,其中铜应用最广,铁、镍次之,铝的焊接性最差,所以常用铜制作元器件的引脚、导线及印制电路板上的接点。

在焊接时,由于高温使金属表面产生氧化膜,影响材料的焊接性。为了便于焊接,常在较难焊接的金属表面镀上焊接性较好的金属材料,如锡铅合金、金、银等。

(2)被焊金属材料表面必须清洁 为使熔融的焊锡能良好地浸润固体金属表面,其重要条件之一就是被焊金属表面要清洁,从而使焊锡与被焊金属表面原子间的距离最小,真正紧密地接触,彼此间充分吸引扩散,形成金属化合物。即使是焊接性良好的被焊件,由于储存或被污染,都可能在被焊件表面产生对浸润有害的氧化膜和油污。在焊接前务必把氧化膜清除干净,否则无法保证焊接质量。金属表面轻度的氧化层可以通过助焊剂作用来清除;氧化程度严重的金属表面,则应采用机械或化学方法清除,如进行刮除或酸洗等。

(3)助焊剂的使用要适当 助焊剂是一种略带酸性的可熔物质,它在加热熔化后,能清除被焊金属表面的氧化物,使焊接表面清洁。同时由于助焊剂先于钎料之前熔化,在钎料和被焊金属表面形成一层薄膜,与外界空气隔绝,防止了加热过程中的再氧化,从而使钎料与被焊金属表面得到浸润和扩散,使焊点牢固可靠。

助焊剂的种类较多,性能一定要适合被焊金属材料的焊接性能。不同的焊接工艺,应该选择不同的助焊剂,如镍铬合金、不锈钢、铝等材料,没有专用的特殊助焊剂是很难实施锡焊的,腐蚀性强的助焊剂使用后必须清洗。在焊接印制电路板等精密电子产品时,为使焊接可靠稳定,通常采用以松香为主的助焊剂。

(4)焊接应有适当的温度和时间 焊接时需将钎料和被焊金属加热到焊接温度,才能使熔化的钎料在被焊金属表面浸润、扩散并形成合金层。焊接温度过低,对钎料原子渗入不利,无法形成合金,极易形成虚焊;焊接温度过高,会使钎料处于非共晶状态,加速助焊剂分解和挥发速度,使钎料品质下降,严重时还会导致印制电路板上的焊盘脱落。但焊接的温度和时间要受到很多因素的制约,如元器件的耐热性能、焊锡的氧化、助焊剂的挥发等。

焊接时间是指在焊接的全过程中,包括上述的加热时间及熔融的钎料浸润、扩散形成合金层的时间。当焊接温度确定后,就应根据被焊件的形状、性质、特点等来确定合适的焊接时间。焊接时间视情况而定:在焊接集成电路及晶体管等小型元器件的引脚时,为2~3s;较大元器件的焊接时间可达4~5s。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。