目前,电子产品中应用了大量不同种类、不同功能的电子元器件,它们的外形不同,其引脚也多种多样。为了便于安装和焊接,提高装配质量和效率,加强电子设备的防振性和可靠性,在安装前,根据安装位置的特点及技术方面的要求,元器件的引脚要制作成需要的形状,以满足后期的焊接、装配需要,它有一定的技术要求和成形方法。

1.引脚成形的技术要求

为了满足安装的尺寸要求和印制电路板的配合要求,一般引脚成形是根据焊点之间的距离制作成所需要的形状,其目的是使元器件能迅速准确地插入安装孔内。通孔插装元器件插装到印制电路板时,有不同的插装方法,常见的有卧式插装和立式插装。根据插装方法的不同,元器件引出线的引脚形状要进行一定的处理。

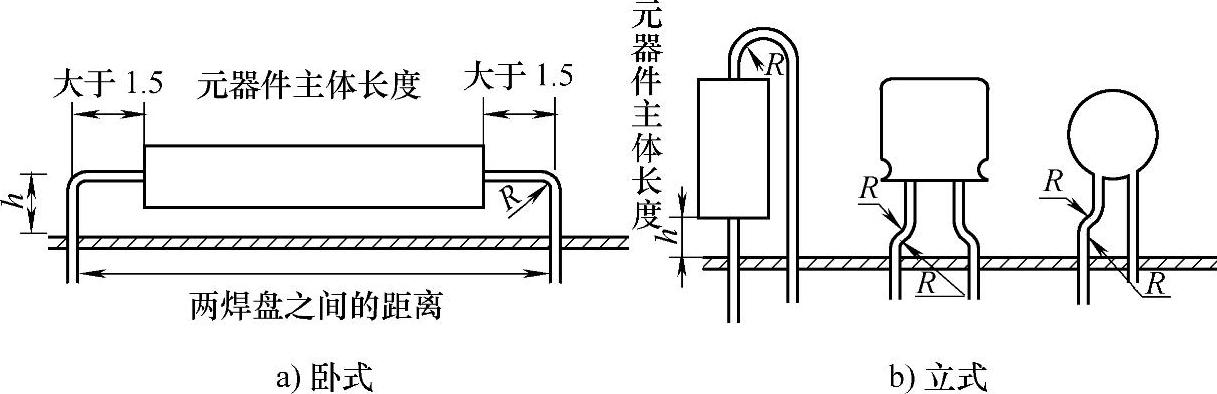

1)电阻类元器件的手工插装时,元器件的成形如图3-1所示。其中,引脚弯曲点到元器件端面的最小距离不应小于1.5mm,以防引脚折断或被拉出。弯曲半径R应大于或等于2倍的引脚直径,以减少弯曲处的机械应力,并用工具保护好引脚的根部,以免损坏元器件。h在立式插装时大于等于2mm,在卧式插装时为0~2mm。

图3-1 手工插装元器件的成形

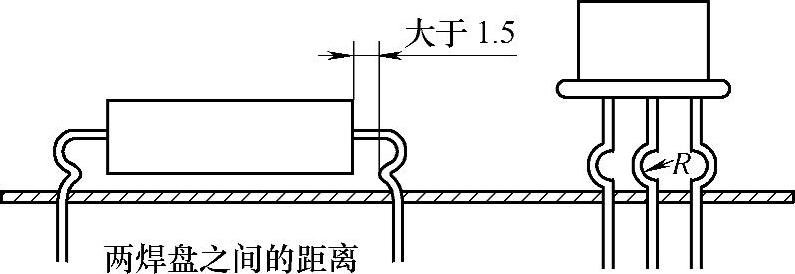

2)电阻类元器件的自动插装时,元器件的成形如图3-2所示,元器件的自动插装是由自动插装机完成,零件的送入、引脚的成形和插入都用自动设备完成。自动插装方式,可能会因为设备振动而使元器件歪斜或浮起,所以在引脚折弯处加一个半环,同时为了保证元器件插入电路板能良好地定位,要求元器件引脚弯曲形状和两脚间的距离必须保持一致。

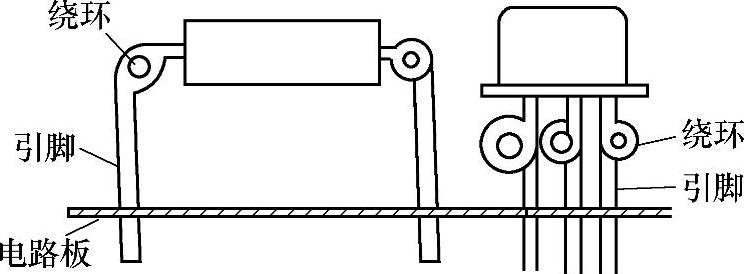

3)玻璃壳体的二极管、晶体管及其他在焊接过程中对热敏感的元器件引脚成形时,先将引脚绕1~2圈,形成螺旋形以增加留线长度,减小热冲击,防止引脚因受热收缩而导致壳体破裂。带有绕环的引脚形状如图3-3所示。

图3-2 自动插装元器件的成形

图3-3 带有绕环的引脚形状

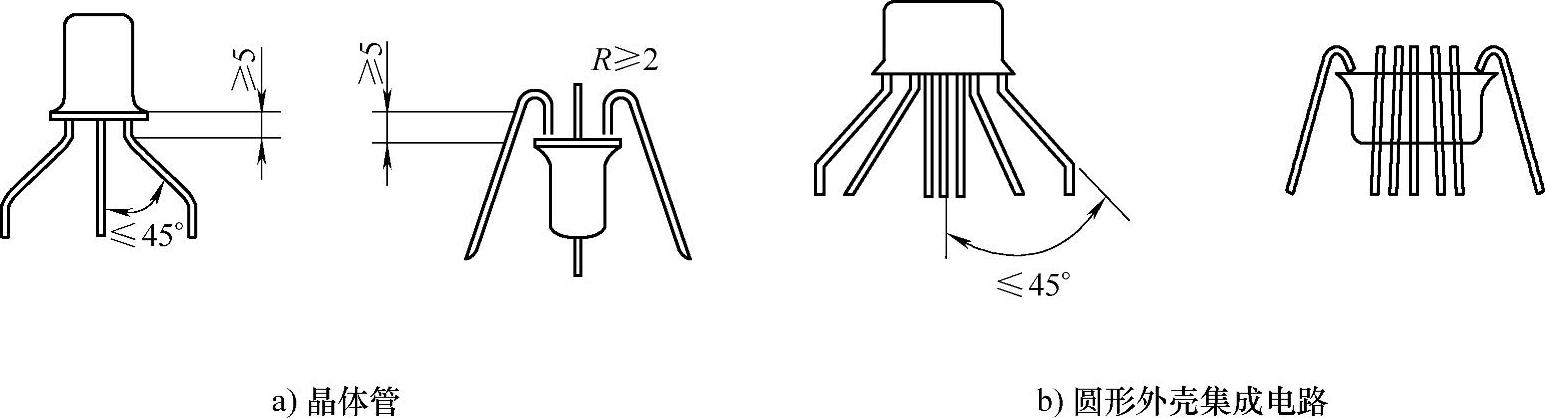

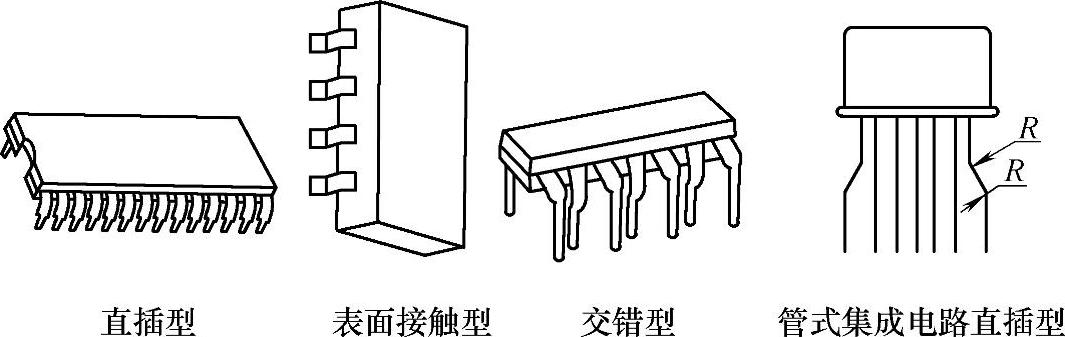

4)晶体管和圆形外壳集成电路的引脚成形要求如图3-4所示,图中除角度外,单位均为mm。

(https://www.xing528.com)

(https://www.xing528.com)

图3-4 晶体管及圆形外壳集成电路引脚成形

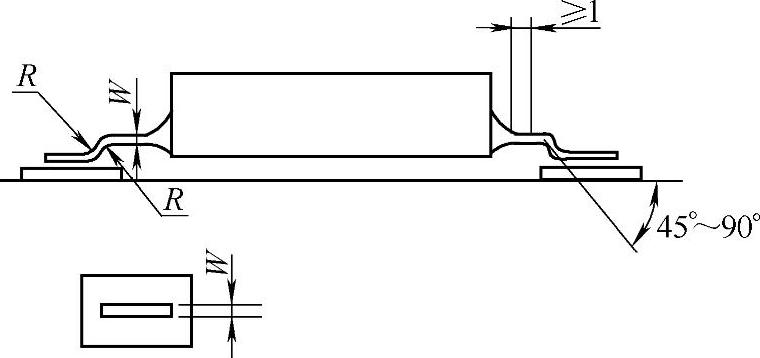

5)扁平封装集成电路的引脚成形要求如图3-5所示,图中W为带状引脚厚度,R≥2W,带状引脚弯曲点到引脚根部的距离应不小于1mm。

集成电路引脚一般采用专用设备进行成形,对于双列直插式集成电路引脚之间距离可利用平整的台面或其边缘来手工调整。当印制电路板上的焊点孔距不合适时,元器件引脚一般采用加弯曲半径的方法来解决,如图3-6所示。

2.对元器件引脚成形的要求

1)成形后,元器件本体不应产生破裂,表面封装不应损坏,引脚弯曲部分不允许出现模印、压痕和裂纹。

图3-5 扁平封装集成电路引脚成形

图3-6 集成电路引脚成形

2)弯曲后,两引脚应保持平行,引脚之间的距离必须等于印制电路板上两焊盘之间的距离。对于卧式安装,两引脚左右弯折要对称,以便于插装。

3)成形后的元器件应放在专门的容器中保存。凡有标志的元器件,引脚成形后,其标志符号应在方便查看的位置。

4)成形时不能损伤元器件,不能破坏引脚镀层。

5)对于自动焊接技术,可能会由于振动使元器件产生歪斜或浮起等现象,应该采用具有弯弧形的引脚。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。