![]()

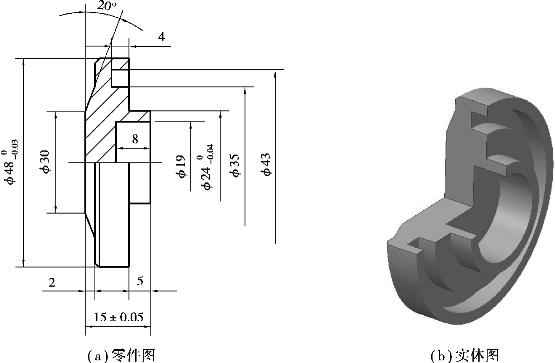

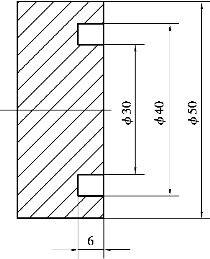

本任务为端盖零件,主要涉及外圆、端面、平底孔、端面槽等加工内容。工件毛坯为ϕ50mm的棒料,材料为2Al2,如图4-3-1所示。根据零件图纸要求,选择合适的刀具,规划合理的刀具路线,编制加工程序,对零件进行仿真加工和实际加工,并对任务进行检测评价。

图4-3-1 端盖

1.能对盘类工件进行装夹。

2.能根据图纸正确选择可转位端面槽刀。

3.能理解G74,G72指令的编程格式及参数含义,能使用该指令进行正确编程。

4.能正确对平底孔进行加工。

1)刀具引导

对该零件的端面槽进行加工,要用到端面槽刀,比较端面槽刀与外径槽刀的不同,并画出简图。

2)装夹方案引导

试比较轴类零件与盘类零件装夹的不同。

3)加工工艺引导

简述平底孔的加工方法。

4)编程指令引导

查阅资料,写出G74,G72的指令格式及参数含义,并画出指令走刀路线简图。

1)刀具调整卡

根据图纸要求,填写端盖零件刀具调整卡,见表4-3-1。

表4-3-1 端盖刀具调整卡

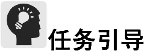

2)数控加工工序卡

根据图纸要求,填写端盖零件加工工序卡,见表4-3-2。

表4-3-2 端盖加工工序卡

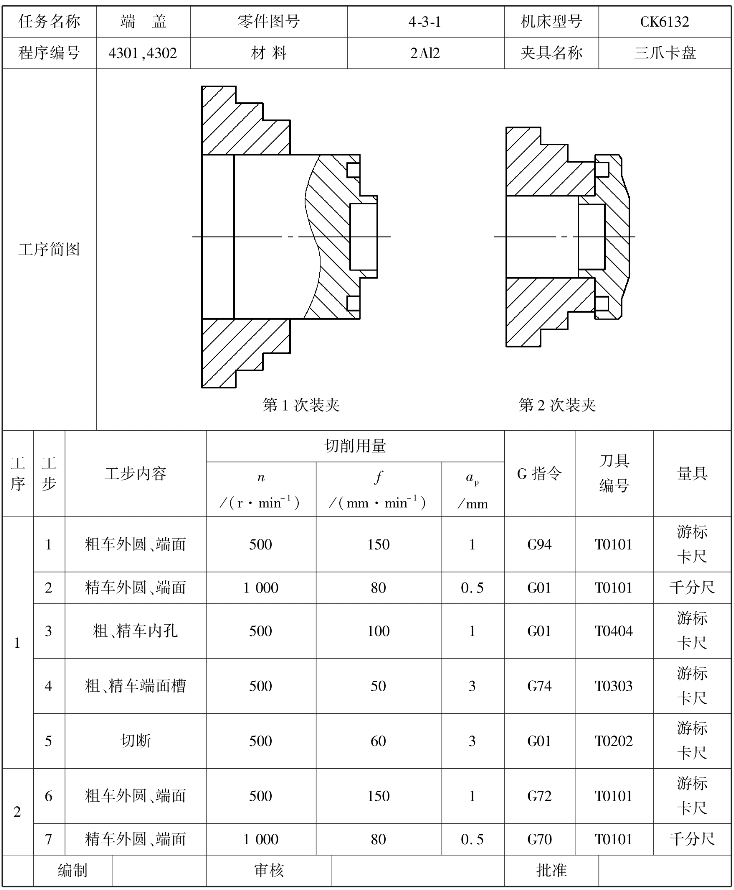

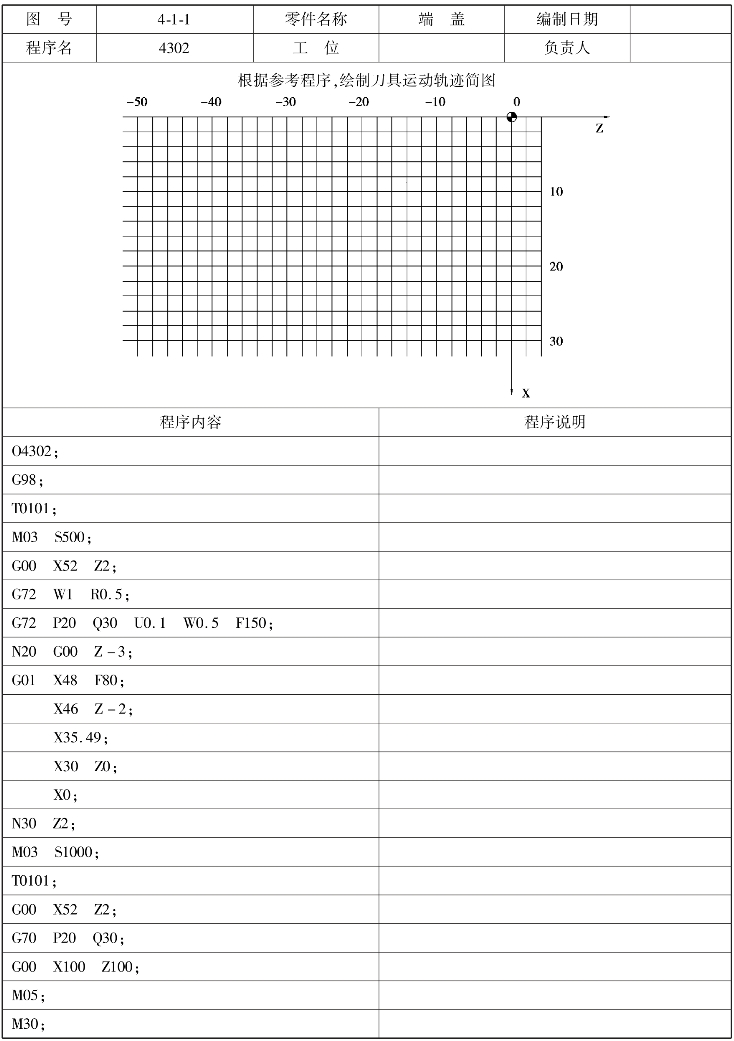

3)数控加工参考程序

根据图纸分析,编制端盖零件加工程序,见表4-3-3和表4-3-4。

表4-3-3 端盖加工程序(右端)

续表

表4-3-4 端盖加工程序(左端)

4)模拟加工

①打开仿真软件,回机床参考点。

②输入程序并进行调试。

③根据图纸和程序的要求,安装刀具及工件。

④进行对刀。

⑤仿真加工。在仿真加工过程中,对加工中出现的程序问题进行修改,以确保在实际加工中程序的正确性。

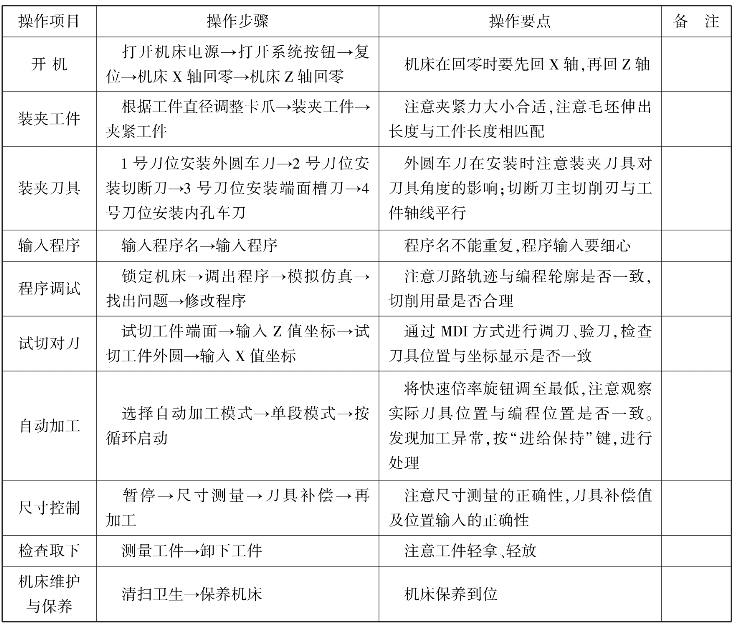

5)实际加工

按照表4-3-5的操作引导,对端盖零件进行加工。

表4-3-5 端盖加工操作引导流程表

完成零件的加工后,对零件进行清洗和去毛刺工作,并对其测量,再将测量结果填入表4-3-6中。

表4-3-6 端盖检测评分表

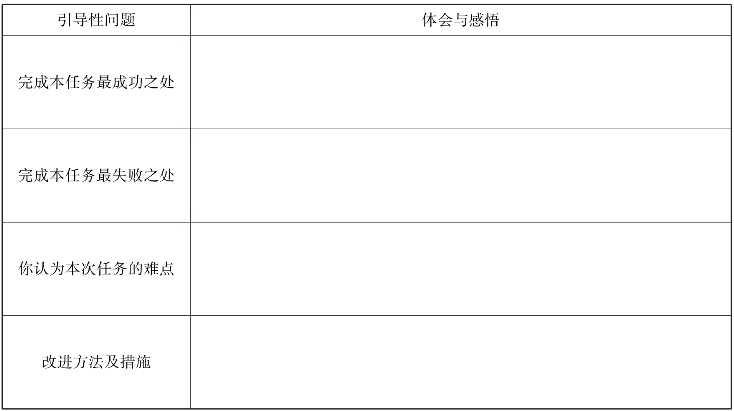

通过本零件的加工,你对学习及加工过程有何体会,请进行总结,并填入表4-3-7中。

表4-3-7 端盖加工总结表

1)平底孔加工工艺

平底孔是孔加工的一种,所用刀具、加工方法与台阶内孔加工类似,但是它的加工难度较高。为了将孔底面车平,刀尖到刀杆的最大距离应小于孔的半径,使刀具有足够的横向移动量;否则,加工时刀具还未车到内孔中心,刀杆外侧就和工件孔壁相撞,如图4-3-2所示。

图4-3-2 平底孔加工刀具

在进行平底孔加工时,通常选择比孔径小2mm 的钻头进行钻孔,并控制孔的深度。首先粗车内孔孔底平面及孔径,然后精车内孔及平面至尺寸要求。

2)准备功能指令

(1)端面粗车固定循环指令(G72)

端面粗车循环指令适应于Z 向余量较小、X 向余量较大的盘类零件粗加工。该指令的执行过程除了其切削行程平行于X 轴之外,其他与G71相同。

指令格式:

G72 W(Δd) R(e);

G72 P(ns) Q(nf) U(Δu) W(Δw) F(f) S(s) T(t);

Ns…;

…

Nf…;(https://www.xing528.com)

其中:

Δd——背吃刀量(切削深度),Z 方向;

e——退刀量;

ns——指定精加工路线的第一个程序段的顺序号;

nf——指定精加工路线的最后一个程序段的顺序号;

Δu——X 方向上的精加工余量(直径值);

Δw——Z 方向上的精加工余量;

f,s,t——粗加工循环中的进给速度、主轴转速与刀具功能。

指令说明:

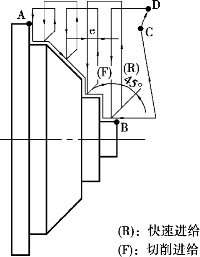

①G72指令执行过程与G71基本相同,不同之处是其切削进程平行于X 轴,沿Z 向进行分层切削的,走刀路线如图4-3-3所示。

②应用G72粗加工后,一般使用精加工循环指令G70进行精加工。

③G72循环所加工的轮廓形状,必须采用单调递增或单调递减的形式。

图4-3-3 G75指令走刀轨迹

图4-3-4 径向粗加工实例

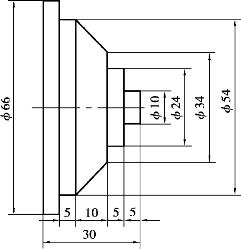

编程实例:已知毛坯为ϕ70mm 的圆棒料,采用G72和G70指令对如图4-3-4所示的零件进行粗、精加工程序的编制。

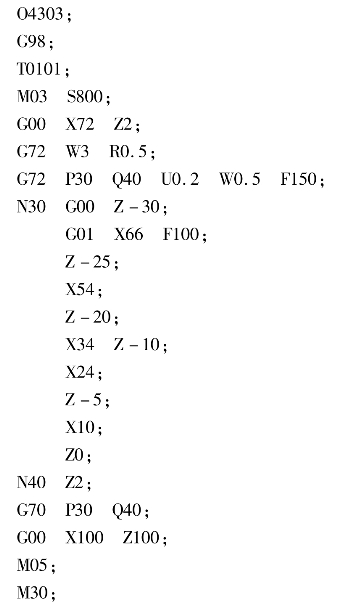

参考程序如下:

(2)端面切槽循环指令(G74)

指令格式:

G74 R(e);

G74 X(u)__ Z(w)__ P(Δi) Q(Δk) R(Δd) F(f);

其中:

e——退刀量;

X(u)——X 方向的终点坐标;

Z(w)——Z 方向的终点坐标;

Δi——刀具完成一次径向切削后,X 方向每次的移动量,用不带符号的值表示,单位:μm;

Δk——Z 方向每次的切入量,用不带符号的值表示,单位:μm;

Δd——切削到终点时Z 方向的退刀量,通常不指定;

f——进给量。

指令说明:

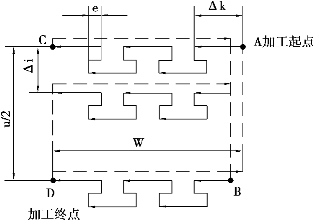

①图4-3-5中A 点为G74循环起始点,D 点为循环终点坐标,A 点至B 点的距离为X 方向总的切削量,A 点至C 点的距离为Z 方向总的切深量。在此循环中,可处理外形切削的断屑。

图4-3-5 G74指令走刀轨迹

图4-3-6 端面槽加工实例

②对程序段中的Δi,Δk 值,在FANUC 系统中,不能输入小数点,而直接输入最小编程单位,如Q2000表示轴向每次切深量为2mm。

③G74程序段中的X(u)值可省略或设定为0,如果省略地址中的X(u),P,只是Z 轴动作,则为深孔钻循环。

编程实例:已知毛坯为ϕ50mm 的圆棒料,采用G74指令对如图4-3-6所示零件的端面槽进行加工程序的编制,采用的端面槽刀刀头宽度为3mm。

参考程序如下:

O4304;

G98;

T0101;

M03 S400;

G00 X34 Z2;

G74 R0.5;

G74 X30 Z-6 P2500 Q1500 F50;

G00 X100 Z100;

M05;

M30;

一、理论训练

1.简述平底孔加工时的注意事项。

2.写出G72指令的指令格式及参数含义,并绘制其走刀路线。

3.写出G74指令的指令格式及参数含义,并绘制其走刀路线。

4.下列指令中适合加工盘类零件的指令是( )。

A.G71 B.G72 C.G92 D.G73

5.在程序段G72 W(Δd) R(e)中,Δd 表示( )。

A.X 方向每次的切削深度 B.Z 方向每次的切削深度

C.X 方向的退刀量 D.Z 方向的退刀量

二、技能训练

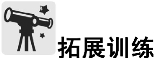

1.已知ϕ50的圆棒料,材料为2Al2,对图4-3-7进行编程。

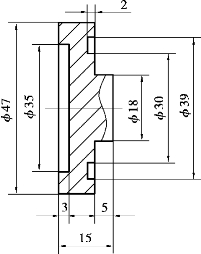

2.已知ϕ50的圆棒料,材料为2Al2,如图4-3-8所示。制订加工工艺方案,编写加工程序,完成各项加工准备工作,在数控车床上对其加工,并进行检测与质量分析。

图4-3-7 零件图(一)

图4-3-8 零件图(二)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。