![]()

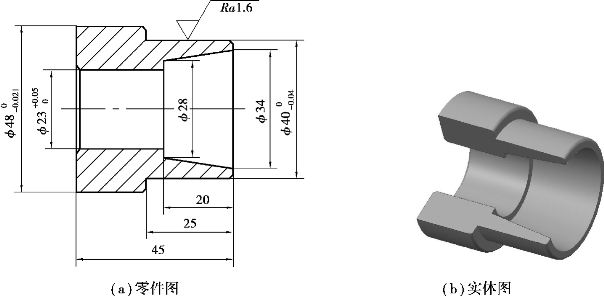

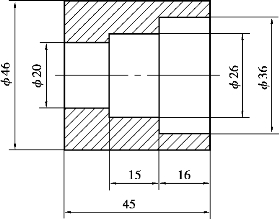

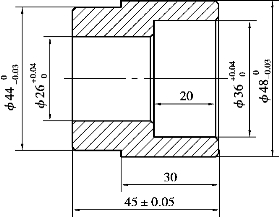

本任务为台阶孔零件,主要涉及外圆、内孔、内锥、倒角等加工内容。工件毛坯为ϕ50mm的棒料,材料为2Al2,如图4-1-1所示。根据零件图纸要求,选择合适的刀具,规划合理的刀具路线,编制加工程序,对零件进行仿真加工和实际加工,并对任务进行检测评价。

图4-1-1 台阶孔

1.会对内孔可转位刀片进行识别,并根据图纸正确选择内孔可转位车刀。

2.能根据图纸正确选择内孔测量工具,并正确进行测量。

3.知道G71指令对内孔、外径编程的不同,并能正确使用该指令对内孔进行编程。

4.能对内孔加工时换刀点与起刀点进行正确确定。

1)图纸引导

零件主要由______________、______________和______________组成。如何对左端的内孔进行倒角:_____________________________________________。

2)刀具引导

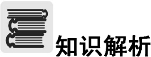

查阅相关资料,解释数控可转位内圆车刀刀杆型号中各代号字母的含义:S40TMCUNR/L16。

3)装夹方案引导

根据毛坯和台阶孔零件的特点,画出装夹方案及工件原点简图。

4)加工路线引导

对内轮廓采用循环指令编程加工,画出内轮廓加工时循环点,并比较与外轮廓加工时循环点设置的不同。

5)台阶孔编程指令引导

查阅资料,写出G71指令编写内轮廓与外轮廓的不同。

1)刀具调整卡

根据图纸要求,填写台阶孔刀具调整卡,见表4-1-1。

表4-1-1 台阶孔刀具调整卡

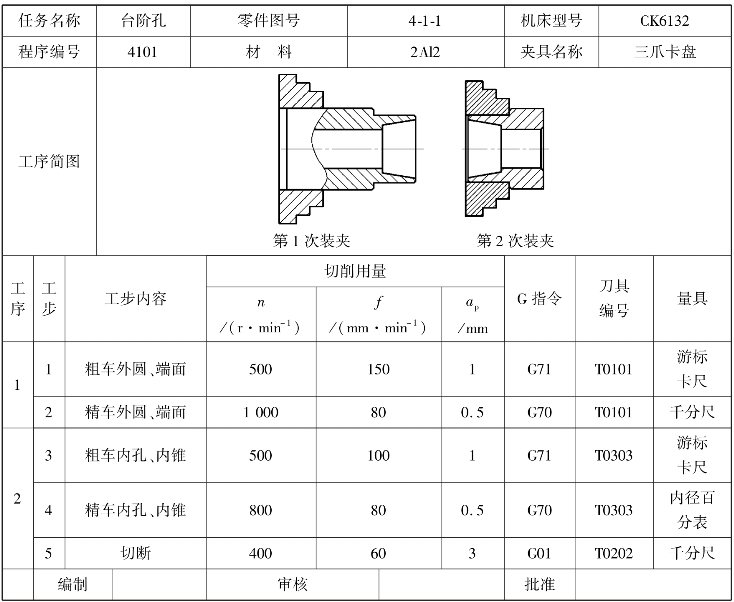

2)数控加工工序卡

根据图纸要求,填写台阶孔加工工序卡,见表4-1-2。

表4-1-2 台阶孔加工工序卡

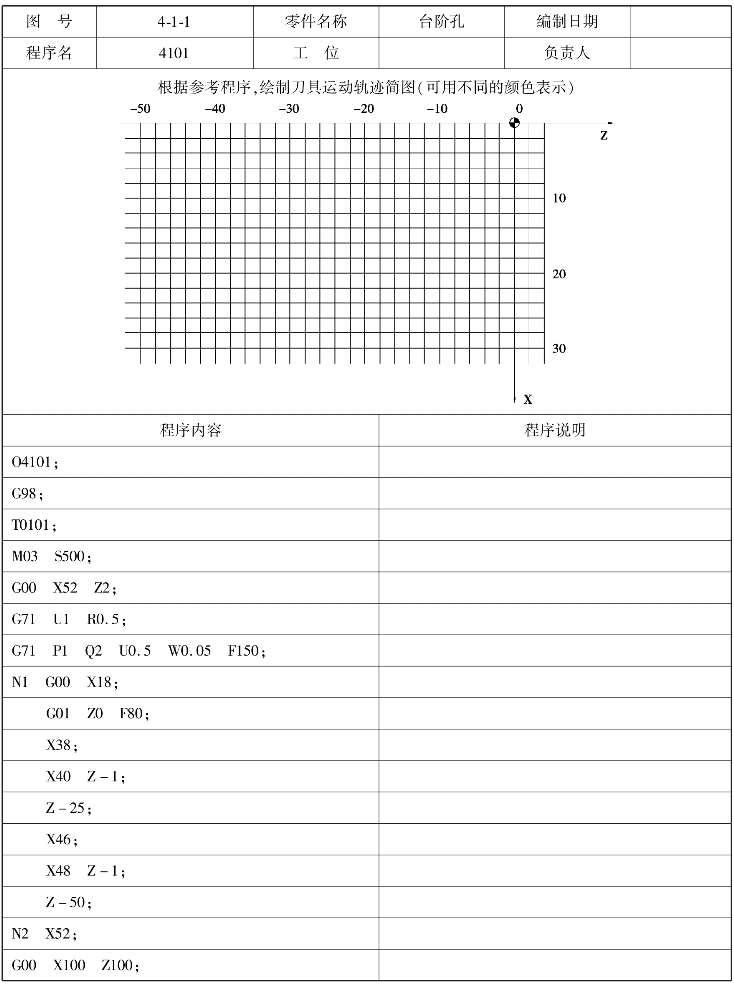

3)数控加工参考程序

根据图纸分析,编制零件加工程序,见表4-1-3。

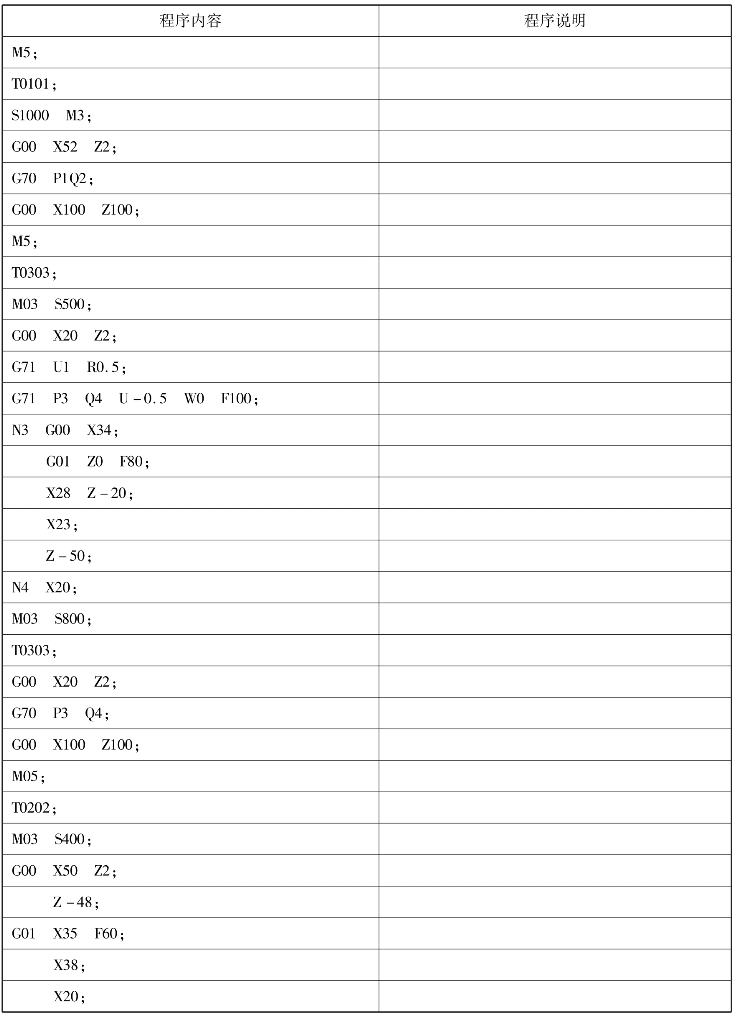

表4-1-3 台阶孔加工程序

续表

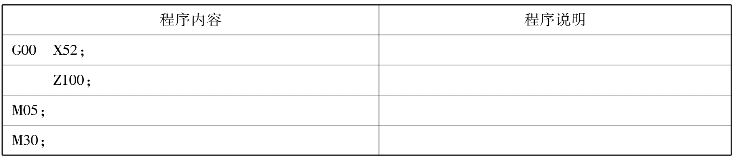

续表

4)模拟加工

①打开仿真软件,回机床参考点。

②输入程序并进行调试。

③根据图纸和程序的要求,安装刀具及工件。

④试切法对刀。

⑤仿真加工。在仿真加工过程中,对加工中出现的程序问题进行修改、优化,以确保在实际加工中程序的正确性。

5)实际加工

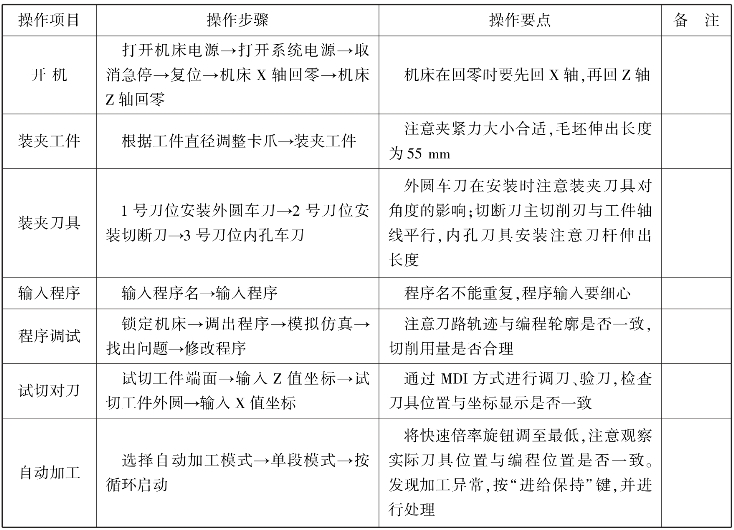

按照表4-1-4的操作引导,对台阶孔进行加工。

表4-1-4 台阶孔加工操作引导流程表

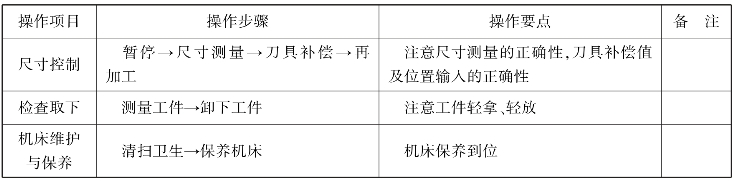

续表

完成零件的加工后,对零件进行清洗和去毛刺工作,并对其测量,再将测量结果填入表4-1-5中。

表4-1-5 台阶孔检测评分表

通过本零件的加工,你对学习及加工过程有何体会,请进行总结,并填入表4-1-6中。

表4-1-6 台阶孔加工总结表

1)套类零件的加工工艺

套类工件的加工工艺主要是指内轮廓的加工工艺。内轮廓的加工比车削外轮廓要困难得多,它有以下特点:

①内孔加工时在内部进行,无法观察到刀具的切削情况,特别是小孔、深孔加工表现更为突出。

②内孔车刀刀柄受孔径和孔深的限制,在选择刀具时,刀柄不能选得太粗和太短,否则刀具的刚性就会受到影响,在加工过程中就会出现振动现象。(https://www.xing528.com)

③内孔的测量与外圆相比更为困难。

④内孔加工时冷却和排屑更为困难。

2)内孔可转位车刀及刀具装夹

(1)可转位内孔车刀的型号表示规则

可转位内孔车刀的型号由规定顺序排列的一组字母和数字组成,共有10位代号(见图4-1-2),分别表示其各项特征。

图4-1-2 可转位内孔车刀的型号

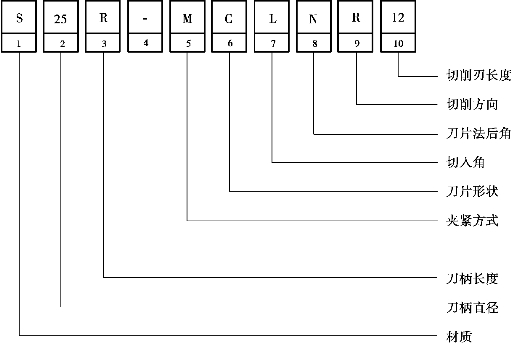

(2)可转位内孔车刀的选用

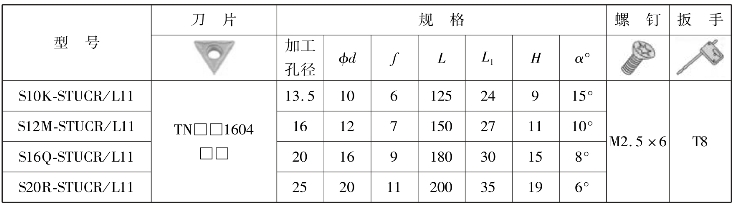

内孔刀具根据图纸选择STUCR/L 系列内孔可转位刀具。其外形如图4-1-3所示。刀具供应商提供的型号见表4-1-7。因工件内孔最小直径为ϕ26mm,故应选择型号为S20RMTUNR/L16的可转位内孔车刀。

图4-1-3 可转位内孔车刀外形图

表4-1-7 可转位内孔车刀刀杆型号

3)套类零件的测量

套类零件的测量主要包括孔径的测量和形位精度的测量。

(1)孔径的测量

根据工件精度要求和工件轮廓形状,可采用不同的内孔测量工具。常用的内孔测量工具有游标卡尺、内卡钳、塞规、内测千分尺、内径千分尺、三爪内径千分尺及内径百分表等。

①内径千分尺

内径千分尺与外径千分尺的测量原理相同,测量范围也是25mm 一个挡,不同的是一般为5mm,5~30mm,25~50mm 等,一般用在精度较高,深度较浅的内孔测量。使用方法与外径千分尺相似,但旋向不同,测量时控制一定的测量力,否则测量结果波动较大。其缺点是测头刚性较差,容易变形,影响测量结果。内径千分尺如图4-1-4所示。

②内径百分表

内径百分表是内孔常用测量工具。测量时,与外径千分尺配合使用。采用内径百分表测量内孔是一种比较的测量方法。孔径测量精度的高低与百分表的校对有很大关系。

③三爪内径千分尺

三爪内径千分尺是一种较为理想的内孔测量工具。其测量范围为ϕ6~ϕ100mm,特别适合于测量精度较高、测量深度较深且孔径大小频繁变化的孔径。测量时,3个测爪在很小的幅度内摆动,能自动定位孔径的直径位置,千分尺的读数即为孔径的实际尺寸。三爪内径千分尺如图4-1-5所示。

图4-1-4 内径千分尺

图4-1-5 三爪内径千分尺

(2)形位精度的测量

①内圆表面

套类零件的内圆表面一般起支承和导向作用,通常与运动着的轴相配合。形状精度主要保证圆度和圆柱度,一般用百分表即可测量。

②位置精度

内外圆之间的同轴度是套类零件最主要的相互位置精度。测量时,可采用心轴和百分表配合测量。

4)内孔编程知识

(1)起刀点的确定

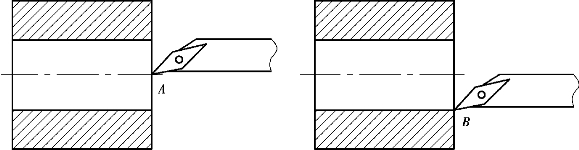

在加工内孔时,要特别注意刀具的走向,否则很容易造成撞刀事故。起刀点的选择一定要考虑车孔前的底孔大小和内孔刀柄的大小,以两者不发生干涉为原则。当然,通孔和盲孔的起刀点也有所不同,如图4-1-6所示。

(2)换刀点的确定

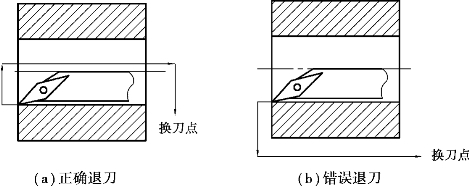

由于孔径本身的特点,内孔车刀刀柄一般伸出较长,因此在换刀时,刀具与工件要有足够的空间,以免在换刀时刀具与工件相撞,特别注意刀具在加工完内孔时刀具的走刀路线。正确的走刀路线是刀具先沿Z 向完全退出工件,再使X 轴返回到换刀点,否则刀柄将与工件相撞,如图4-1-7所示。

图4-1-6 起刀点的确定

图4-1-7 换刀点的确定

(3)G71指令加工内孔的注意事项

①使用G71时,零件沿X 轴的内孔尺寸必须单调递增或单调递减,即具有单调性。

②使用G71指令车削内孔时,精加工余量为负值。

③循环点的设置要特别注意车孔前的底孔直径,一般情况下循环点的X 值比底孔小1~2mm。

一、理论训练

1.解释可转位内孔车刀刀杆的型号:S10K-STUCR/L11。

2.内轮廓加工与外轮廓加工相比,总结其加工特点。

3.简述内孔的主要测量方法。

4.使用G71指令加工内孔时,在程序段G71 P (ns) Q (nf) U (Δu) W (Δw) F(f) S(s) T(t)中,参数U(Δu)的值为( )。

A.正值 B.负值 C.可正可负 D.没有关系

5.在使用G71指令加工内孔时,刀具的循环点应设在( )mm。

A.比底孔小1~2 B.比底孔大1~2

C.比外圆小1~2 D.比外圆大1~2

二、技能训练

1.已知ϕ50的圆棒料,材料为2Al2,对如图4-1-8所示的内孔进行编程。

2.已知ϕ50的圆棒料,材料为2Al2,如图4-1-9所示。制订加工工艺方案,编写加工程序,完成各项加工准备工作,在数控车床上对其加工,并进行检测与质量分析。

图4-1-8 零件图(一)

图4-1-9 零件图(二)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。