![]()

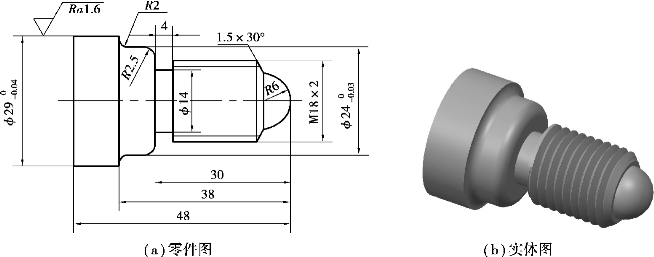

本任务为三角形螺纹轴零件,主要涉及台阶、三角形螺纹、外径沟槽、倒圆角、圆弧面等加工内容。工件毛坯为ϕ30mm 的棒料,材料为2Al2,如图3-1-1所示。根据零件图纸要求,规划合理的刀具路线,编制加工程序,对零件进行仿真加工和实际加工,并对任务进行检测评价。

图3-1-1 三角形螺纹轴

1.能理解G92,G32指令的编程格式及参数含义,能使用该指令进行正确编程。

2.会进行三角形螺纹的相关计算。

3.能进行螺纹起始位置及螺纹加工走刀次数的确定。

4.能合理选择可转位三角形螺纹车刀,并对其安装。

5.会对普通三角形螺纹进行测量。

1)图纸引导

零件上M18×2的含义是_________________________________________。三角形螺纹的有效长度是____________。

2)测量引导

对三角形螺纹进行测量时,请列出常用的测量工具。

3)刀具引导

根据机床及零件特点,请列出该零件加工时所需的刀具。

4)螺纹加工引导

在对三角形螺纹进行加工时,画出螺纹加工进刀方式图。

5)编程指令引导

查阅资料,写出G92的指令格式及参数含义,并画出指令走刀路线简图。

1)刀具调整卡

根据图纸要求,填写三角形螺纹轴刀具调整卡,见表3-1-1。

表3-1-1 三角形螺纹轴刀具调整卡

2)数控加工工序卡

根据图纸要求,填写三角形螺纹轴加工工序卡,见表3-1-2。

表3-1-2 三角形螺纹轴加工工序卡

续表

3)数控加工参考程序

根据图纸分析,编制零件加工程序,见表3-1-3。

表3-1-3 三角形螺纹轴加工程序

续表

续表

4)模拟加工

①打开仿真软件,回机床参考点。

②输入程序并进行调试。

③根据图纸和程序的要求,安装刀具及工件。

④进行对刀。

⑤仿真加工。在仿真加工过程中,对加工中出现的程序问题进行修改,以确保其程序的正确性。

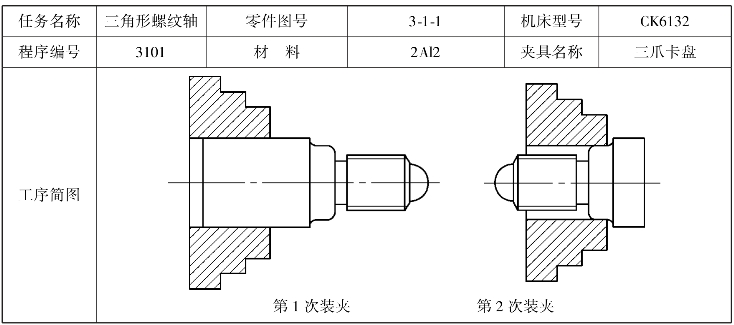

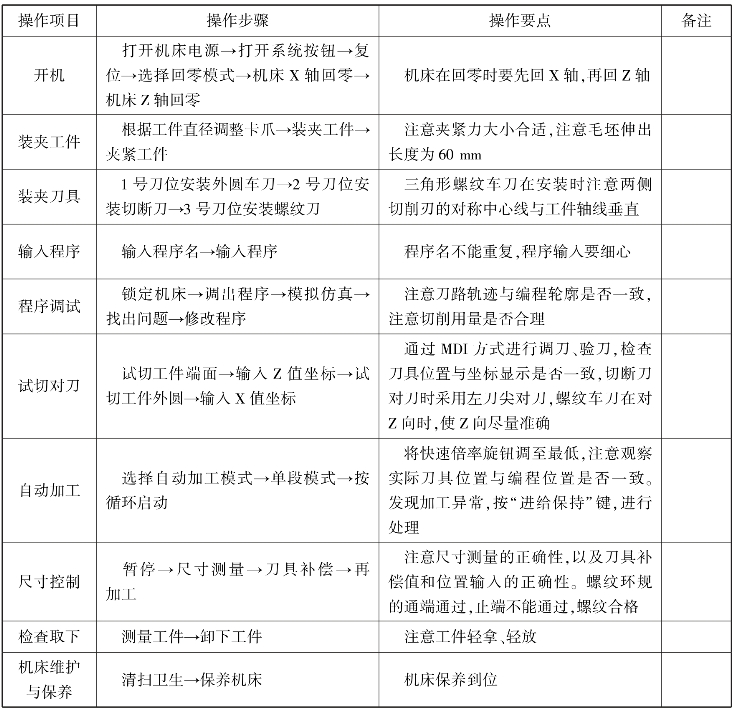

5)实际加工

按照表3-1-4的操作引导,对三角形螺纹轴进行加工。

表3-1-4 三角形螺纹轴加工操作引导流程表

完成零件的加工后,对零件进行清洗和去毛刺工作,并对其测量,再将测量结果填入表3-1-5中。

表3-1-5 三角形螺纹轴检测评分表

续表

通过本零件的加工,你对学习及加工过程有何体会,请进行总结,并填入表3-1-6中。

表3-1-6 三角形螺纹轴加工总结表

1)三角形螺纹相关知识

(1)三角形螺纹加工方法

在数控车床上加工三角螺纹常用的方法有以下两种:

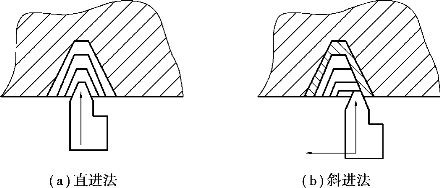

①直进法车螺纹

如图3-1-2(a)所示,车螺纹时,经试切检查工件,螺距符合要求后,径向垂直于工件轴线进刀,重复多次,直至螺纹车好,这种车削方法牙型较准确。但车刀两刃同时切削且排屑不畅,受力大,容易产生“扎刀”现象,车刀易磨损,切屑会划伤螺纹表面。

②斜进法车螺纹

如图3-1-2(b)所示,当工件螺距大于3mm 时,一般采用斜进法加工螺纹。斜进法是车刀沿螺纹牙型一侧在径向进刀的同时作轴向进给,经多次走刀完成螺纹的加工,最后采用直进法走刀,保证螺纹牙型角的精度。此种加工方法因采用单侧刃切削,刀具负载较小,排屑容易,刀尖的受力和受热情况有所改善,故不容易产生“扎刀”现象。

图3-1-2 螺纹切削方法

直进法适合加工导程较小的螺纹,斜进法适合加工导程较大的螺纹。每次进给的背吃刀量递减,常用螺纹切削的进给次数与背吃刀量可参考表3-1-7。

表3-1-7 常用螺纹切削进给次数与背吃刀量/mm

(2)三角形螺纹的相关计算

①螺纹的基本要素

普通螺纹是应用最为广泛的一种三角形螺纹,牙型角为60°。普通螺纹分为粗牙普通螺纹和细牙普通螺纹。粗牙普通螺纹用代号字母“M”及公称直径表示;细牙普通螺纹用代号字母“M”及公称直径×螺距表示。普通三角螺纹的基本牙型如图3-1-3所示。各基本尺寸的名称如下:

图3-1-3 普通三角螺纹基本牙型

D——内螺纹大径(公称直径);

d——外螺纹大径(公称直径);

D2——内螺纹中径;

d2——外螺纹中径;

D1——内螺纹小径;

d1——外螺纹小径;

P——螺距;

H——原始三角形高度。

②螺纹车削前各主要尺寸的计算(见表3-1-8)

表3-1-8 三角形螺纹各主要尺寸计算

在加工螺纹时,根据图纸上螺纹的尺寸标注,一般知道螺纹的公称直径(大径)、线数、螺距及加工尺寸等级。但在编程时,必须根据上述参数计算出螺纹的实际大径、小径、牙型高度、中径,以便进行精度控制和测量。其计算可分为理论计算和经验计算。

(3)螺纹轴向进给距离的分析及起始位置确定

①螺纹轴向进给距离的分析(https://www.xing528.com)

车螺纹时,刀具沿螺纹方向的进给应与工件主轴旋转保持严格的速比关系。刀具从停止状态到达指定的进给速度或从指定的进给速度降为零,驱动系统必须有一个过渡过程。因此,沿轴向进给的加工路线长度除保证加工螺纹长度外,还应增加刀具引入距离δ1 和刀具引出距离δ2,即升速段和减速段,如图3-1-4所示。δ1,δ2 的数值与螺距和转速有关,由系统设定。一般取δ1 为2~5mm,δ2 约为1/2δ1。

②螺纹起始位置确定

在一个螺纹的整个切削过程中,螺纹起点的Z 坐标值应始终设定为一个固定值,否则会使螺纹“乱扣”。

A.单线螺纹

在单线螺纹分层切削时,要保证刀具每次都切削在这同一条螺纹线上,就要保证刀具的轴向和圆周起始位置都是固定的,即在轴向方向每次切削时的起始点Z 坐标都应当是同一个坐标值。

B.多线螺纹

轴向分线法是在数控车床上车削多线螺纹常用的方法。它是通过改变螺纹切削时刀具起始点Z 坐标来确定各线螺纹的位置,如图3-1-5所示。

图3-1-4 切螺纹时的引入、引出距离

图3-1-5 多线螺纹切削Z 向起刀点

(4)三角形螺纹的测量

①螺纹大径的测量

一般情况下,螺纹大径的公差较大,可直接用游标卡尺或千分尺测量。

②综合测量

对标准螺纹,可采用螺纹环规或塞规来测量。螺纹环规及塞规外形如图3-1-6所示。用这种方法对螺纹进行测量是一种综合性测量。在测量外螺纹时,如果螺纹“通端”环规正好旋进,而“止端”环规旋不进,则说明所加工的螺纹符合要求;反之,则不合格。测量内螺纹时,采用螺纹塞规,以相同的方法进行测量。

图3-1-6 螺纹量规

③螺纹中径的测量

图3-1-7 螺纹千分尺

螺纹千分尺是用来测量螺纹中径的,如图3-1-7所示。其结构和使用方法与外径千分尺基本相同,所不同的是螺纹千分尺有两个和螺纹牙型角相同的触头,一个呈圆锥体,另一个呈凹槽。有一系列的测量触头可供不同的牙型角和螺距选用。测量时,螺纹千分尺的两个触头正好卡在螺纹的牙型面上,所得的读数就是该螺纹中径的实际尺寸。

(5)车螺纹前直径尺寸的确定

一般情况下,车外螺纹前首先应将螺纹大径加工好,外螺纹大径一般比公称尺寸小0.2~0.4mm,也可采用经验公式计算。其计算公式为

d=公称直径- (0.1~0.13)P

式中 d——螺纹加工前的实际尺寸;

P——螺纹的螺距。

上述公式已经考虑了部分直径公差的要求。

2)可转位三角形螺纹车刀及其安装

(1)螺纹车刀的型号

螺纹车刀刀杆的命名规则如图3-1-8所示。

图3-1-8 螺纹车刀刀杆的命名规则

选择螺纹车刀时,首先根据图纸判断车削螺纹的类型,依据螺纹类型选择相对应类型的螺纹刀具。根据图纸特点,选择SER/L 系列可转位三角形外螺纹车刀。其外形如图3-1-9所示,刀具供应商提供型号见表3-1-9。现选择型号为SER/L2020K16。

图3-1-9 可转位外三角形螺纹车刀外形图

表3-1-9 可转位三角形外螺纹车刀刀杆型号

(2)三角形螺纹车刀的安装

①在装夹螺纹车刀时,刀尖位置一般应与机床主轴轴线等高。如果装得过高,则车到一定深度时,车刀的后面顶住工件,将增大摩擦力,甚至顶弯工件;如果装得过低,则切屑不易排出,径向力加大,容易把工件抬起,出现啃刀现象。

②螺纹车刀的两侧切屑刃应对称并垂直于工件轴线。如果螺纹车刀装歪,加工出的螺纹牙型就会歪斜,从而影响正常的配合。装刀时,可用角度样板进行装刀,如图3-1-10所示。

图3-1-10 外螺纹车刀的安装

3)相关指令知识

(1)单一螺纹切削指令(G32)

指令格式:

G32 X(U)__ Z(W)__ F__;

其中:

X(U),Z(W)——螺纹切削的终点坐标;

X,Z——绝对坐标;

U,W——相对坐标;

F——指定螺纹的导程,单线时为螺距。

指令说明:

该指令主要用于圆柱或圆锥螺纹的加工,但是在加工过程中,刀具的切入、切削、切出、返回都要靠编程完成,加工程序较长。刀具要完成一次切削,要经过如图3-1-11所示的轨迹示意图:A→B 为G00空刀快速切入,B→C 为G32螺纹加工,C→D 为G00空刀快速退刀,D→A为G00刀具返回。

图3-1-11 G32加工圆柱螺纹

(2)单一切削循环螺纹指令(G92)

指令格式:

其中:

X(U),Z(W)——螺纹切削终点坐标;

X,Z——绝对坐标;

U,W——相对坐标;

R——圆锥面切削起点处的X 坐标减去终点处X 坐标之差的1/2,起点坐标大于终点坐标时,R 为正值,反之为负;

F——螺纹的导程(单线时为螺距)。

指令说明:

①G92的走刀路线与单一固定循环G90相似,其走刀轨迹如图3-1-12所示。刀具首先定位到A 点(G00),然后下刀至进刀深度B 点(G00),再由B 点到C 点车削螺纹(G92),再由C点到D 点退刀(G00),最后再由D 返回A 点(G00)。

图3-1-12 G92指令走刀路线

图3-1-13 螺纹编程实例

②在加工螺纹时,如果加工余量过大,一刀不能完全去除余量,则需要分层加工。

③执行G92循环时,在螺纹切削的退尾处,刀具沿接近45°的方向斜向退刀,Z 向退刀距离在(0.1~12.7)P,该值由系统参数设定。

编程实例:已知毛坯为ϕ30mm 的圆棒料,分别采用G32和G92指令对图3-1-13进行编程,螺纹切削的引入距离δ1 取6mm,刀具引出距离δ2 取2mm。

G32部分参考程序如下:

…

一、理论训练

1.数控车削三角形螺纹的进刀方法有哪几种方法? 简述其加工特点及适合场合。

2.螺纹加工时,为什么设置螺纹导入距离和导出距离? 对不同螺距的螺纹,应如何设定?

3.三角形螺纹车刀的安装对螺纹加工有什么影响?

4.三角形螺纹的测量方法有哪几种? 简述其测量特点。

5.写出G32,G92螺纹加工指令的指令格式及参数含义。

二、技能训练

1.已知ϕ30的圆棒料,材料为2Al2,对如图3-1-14所示的多线螺纹进行编程。

2.已知ϕ30的圆棒料,材料为2Al2,如图3-1-15所示。制订加工工艺方案,编写加工程序,完成各项加工准备工作,在数控车床上对其加工,并进行检测与质量分析。

图3-1-14 零件图(一)

图3-1-15 零件图(二)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。