本任务为锥体轴零件,主要涉及锥体、外圆、端面等加工内容。工件毛坯为ϕ30mm 的棒料,材料为2Al2,如图2-2-1所示。根据零件图纸要求,对图纸上的相关坐标点进行计算,规划合理的刀具路线,编制加工程序,对零件进行仿真加工和实际加工,并对任务进行检测评价。

图2-2-1 锥体轴

1.能理解G90指令的编程格式及参数含义,能使用该指令进行正确编程。

2.能够对锥体相关尺寸进行计算。

3.能确定锥体加工时的走刀路线,会对锥体进行测量。

4.能够分析车刀安装误差对锥体面的影响。

1)图纸引导

本零件的锥度为__________,锥度与斜度的关系为__________,图纸上__________外圆的表面粗糙度为Ra1.6μm,图纸上自由公差的尺寸是__________和__________。通过查表这两个尺寸的公差分别为__________和__________。

2)测量工具引导

根据零件特点,对本零件进行测量时,请列出测量工具名称。

3)计算引导

根据图纸相关尺寸,计算出锥体的小端直径,并写出计算过程。

4)加工路线引导

画出锥体的加工路线简图。

5)编程指令引导

查阅资料,写出G90的指令格式及参数含义,并画出指令走刀路线简图。

1)刀具调整卡

根据图纸要求,填写锥体轴刀具调整卡,见表2-2-1。

表2-2-1 锥体轴刀具调整卡

2)数控加工工序卡

根据图纸要求,填写锥体轴加工工序卡,见表2-2-2。

表2-2-2 锥体轴加工工序卡

续表

3)数控加工参考程序

根据图纸分析,编制零件加工程序,见表2-2-3。

表2-2-3 锥体轴加工程序

续表

4)模拟加工

①打开仿真软件,回机床参考点。

②输入程序并进行调试。

③根据图纸和程序的要求,安装刀具及工件。

④进行对刀。

⑤仿真加工。在仿真加工过程中,对加工中出现的程序问题进行修改,以确保在实际加工中程序的正确性。

5)实际加工

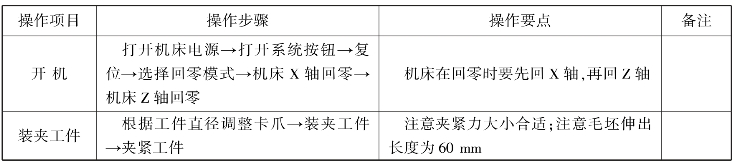

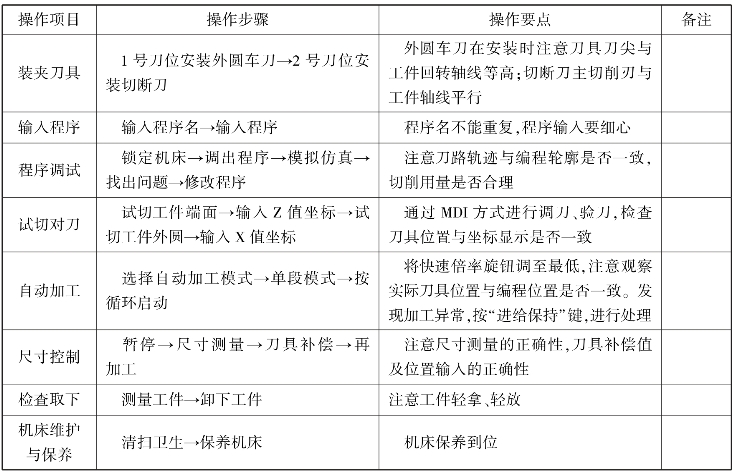

按照表2-2-4的操作引导,对锥体轴进行加工。

表2-2-4 锥体轴加工操作引导流程表

续表

完成零件的加工后,对零件进行清洗和去毛刺工作,并对其测量,再将测量结果填入表2-2-5中。

表2-2-5 锥体轴检测评分表

通过本零件的加工,你对学习及加工过程有何体会,请进行总结,并填入表2-2-6中。

表2-2-6 锥体轴加工总结表

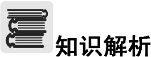

1)锥体相关知识

圆锥面在机器设备中非常常见。圆锥的检测是数控车工必须掌握的一项基本技能。圆锥体是由圆锥面和一定的尺寸所限定的几何体。其各参数如图2-2-2所示。

图2-2-2 锥体轴

①最大圆锥直径D。简称大端直径。

②最小圆锥直径d。简称小端直径。

③圆锥长度L。最大圆锥直径与最小圆锥直径之间的轴向距离,工件全长一般用L1 表示。

④圆锥角α。是指在通过圆锥轴线的截面内两条素线之间的夹角。在计算时,经常用到圆锥半角α/2,即

![]()

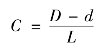

⑤锥度C。是指圆锥的最大圆锥直径和最小圆锥直径之差与圆锥长度之比,即

2)车削圆锥加工路线的确定(https://www.xing528.com)

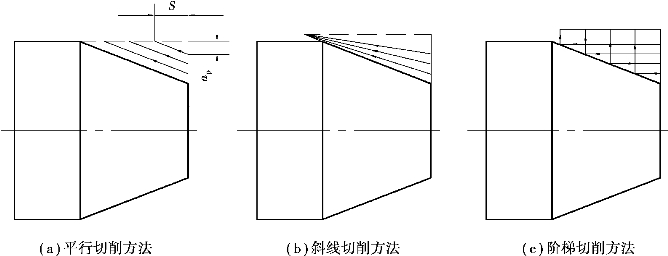

在车床上车外圆锥时,可分为车正圆锥和车倒圆锥两种情况。走刀路线主要有以下3种情况:

(1)平行切削方法

这种加工方法的特点是每次的背吃刀量相等,刀具切削运动的距离较短,需要计算的刀具轨迹的坐标值较多。其走刀路线如图2-2-3(a)所示。在该种加工方法中,主要是确定S 值,S值为刀具终点在Z 轴方向的距离。当圆锥大径为D,小径为d,锥长为L,切削深度为ap,则由相似三角形可得

(2)斜线切削方法

这种加工方法的切削终点不变,无须计算终点坐标,并且刀具轨迹的坐标值较少。但刀具背吃刀量是变化的,会引起工件表面粗糙度不一致,刀具切削运动的路线较长。其走刀路线如图2-2-3(b)所示。

图2-2-3 锥体切削路线

(3)阶梯切削方法

该种加工方法背吃刀量相同,刀具切削运动的路线最短,需要计算的刀具轨迹的坐标值较多。其走刀路线如图2-2-3(c)所示。

3)圆锥的检测

圆锥角度和锥度的检测方法有游标万能角度尺测量、圆锥量规检验、角度样板检验及正弦规测量。对精度要求较高的圆锥面,常用圆锥量规涂色法检验,其精度以接触面的大小来评定。

(1)游标万能角度尺

游标万能角度尺简称万能角度尺,可测量0°~320°的任意角度。万能角度尺外形如图2-2-4所示。测量时,基尺带着尺身沿着游标转动,当转到所需的角度时,可用制动器锁紧。卡块将90°角尺和直尺固定在所需的位置上,测量时转动背面的捏手,通过小齿轮转动扇形齿轮,使基尺改变角度。

(2)使用角度样板检验

角度样板属于专用量具,常用于批量生产,以减少辅助时间,如图2-2-5所示。

图2-2-4 游标万能角度尺

图2-2-5 角度样板的使用

(3)圆锥量规涂色法检验

对标准圆锥或配合要求较高的圆锥工件,一般使用圆锥套规和圆锥塞规进行检验,圆锥量规如图2-2-6所示。当然,对具有内外配合的圆锥表面,也可用外圆锥工件检验内圆锥工件,或用内圆锥工件检验外圆锥工件,达到内外锥配合互检的目的。

图2-2-6 圆锥量规

测量时,先在套规或内外锥面上涂上显示剂,再与被测锥面配合,转动量规,拿出量规观察显示剂的变化。如果显示剂摩擦均匀,说明圆锥接触良好,锥角正确。如果套规的小端擦着大端没有擦着,说明圆锥角小了;反之,则说明锥角大了。

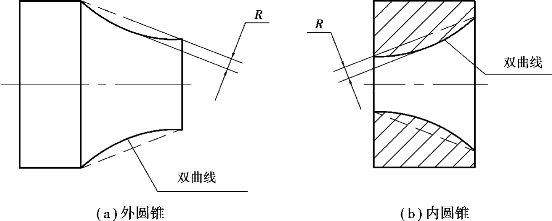

4)车削圆锥时车刀的安装

在车床上加工圆锥时,对刀具的安装要求较高。如果刀具安装时刀尖与工件回转轴线不等高,则加工出圆锥表面将产生双曲线误差。用圆锥套规检验外圆锥时,会发现两端的显示剂被擦去,中间部分不能接触。用圆锥塞规检验内圆锥时,发现中间显示剂被擦去,两端没有擦去,如图2-2-7所示。要解决这种加工误差的产生,必须将刀具的刀尖严格与工件回转轴线等高。

图2-2-7 圆锥面双曲线误差

5)相关功能指令

(1)单一固定循环指令(G90)

所谓单一循环,是指只循环一次,从而完成一个周期,主要经过进刀、车削、退刀、返回4个动作,4个动作用一个指令来实现。

指令格式:

指令说明:

①X(U),Z(W)为循环切削终点处的坐标值。

②R 为圆锥面切削起点处的X 坐标减去切削终点处X 坐标之差的1/2,起点坐标大于终点坐标时,R 为正值,反之为负。

③F 为循环切削过程中的进给速度。

④圆柱面切削循环运动轨迹如图2-2-8(a)所示。它由4个步骤组成。刀具从循环点A处开始加工沿ABCDA 的方向运动,1(R)表示第一步是快速运动,2(F)表示第二步是按进给速度切削,3(F)表示第三步是按进给速度切削,4(R)表示第四步是快速运动。

圆锥面切削循环运动轨迹如图2-2-8(b)所示。其动作与圆柱面切削循环相类似。

(2)循环点的确定

循环指令在编程时要确定循环点。循环点是机床执行循环指令时,刀具运动一个循环后刀尖所处的位置点,循环点既是程序循环的起点,也是程序循环的终点。在确定循环点时,应根据毛坯类型来决定,对铸锻等不规则毛坯件,该点应选得稍大一些,以免工件旋转时碰撞刀具;对于比较规则的冷拔钢毛坯来说,该点应选得稍小一些,如在加工外轮廓表面时的循环点在Z 方向选择离毛坯右端面2mm 左右,在X 方向选择比毛坯直径大1~2mm 处。

编程实例:已知毛坯为ϕ30mm 的圆棒料,分别采用G01和G90指令对如图2-2-9(a)所示的零件进行编程,并对编制程序进行比较,要求每次切削深度为2mm。

图2-2-8 G90走刀路线轨迹图

图2-2-9 零件图

采用G01指令编程时,部分参考程序如下:

采用G90指令编程时,部分参考程序如下:

编程实例:已知毛坯为ϕ30mm 的圆棒料,采用G90指令对如图2-2-10所示的零件进行编程,要求每次切削深度为2mm。工件坐标系设在工件右端面中心位置处,循环点为(32,2)。

图2-2-10 零件图

采用G90指令编程时,部分参考程序如下:

一、理论训练

1.车削圆锥的走刀方法有哪几种? 简述其优缺点。

2.车削圆锥时,车刀刀尖没有对准工件回转中心轴线,对工件质量将产生什么影响?

3.怎样检验圆锥锥度的正确性?

4.写出G90指令的指令格式,并绘制其走刀路线。

5.什么是锥度? 它与斜度有什么区别? 请用公式表示。

二、技能训练

1.已知ϕ36的圆棒料,如图2-2-11所示。现采用G90指令对工件圆锥体表面进行加工,工件坐标系设在工件的右端面,循环点设在A(38,2)点,试计算G90指令中的R 值,并写出计算过程。

2.已知ϕ30的圆棒料,材料为2Al2,如图2-2-12所示。制订加工工艺方案,编写加工程序,完成各项加工准备工作,在数控车床上对其加工,并进行检测与质量分析。

图2-2-11 零件图(一)

图2-2-12 零件图(二)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。