阀门试验时使用的动力源,主要是由高压和中压泵以及额定压力从0.6~35.0 MPa的气体压缩机供给的。这些设备可以满足常温壳体和密封试验的需要。高温蒸汽试验时,则用试验锅炉来供给具有一定压力的高温蒸汽。

除了动力设备外,还使用各种类型和规格的试验装置来代替人工装卸盲板、紧固螺柱等工作,从而缩短了试验时间和减轻工人的劳动强度。

1.气动液压泵

气动液压泵是试验系统中一种小型轻便的动力设备,其直径为230mm,高393mm,质量约为20kg。该泵适合于产量较小的阀门生产企业和阀门修理部门使用。

气动液压泵的动力源是压缩空气,可直接与车间内压缩空气管路连接。泵前有调节阀、过滤器、注油器等。调节阀用以调节进入泵内的空气压力,由于泵的增压比是固定的,从而将输出的液体压力调节至试验所需的数值。过滤器和注油器使进入泵内的空气洁净不含油,以保证液压泵长期正常运转。

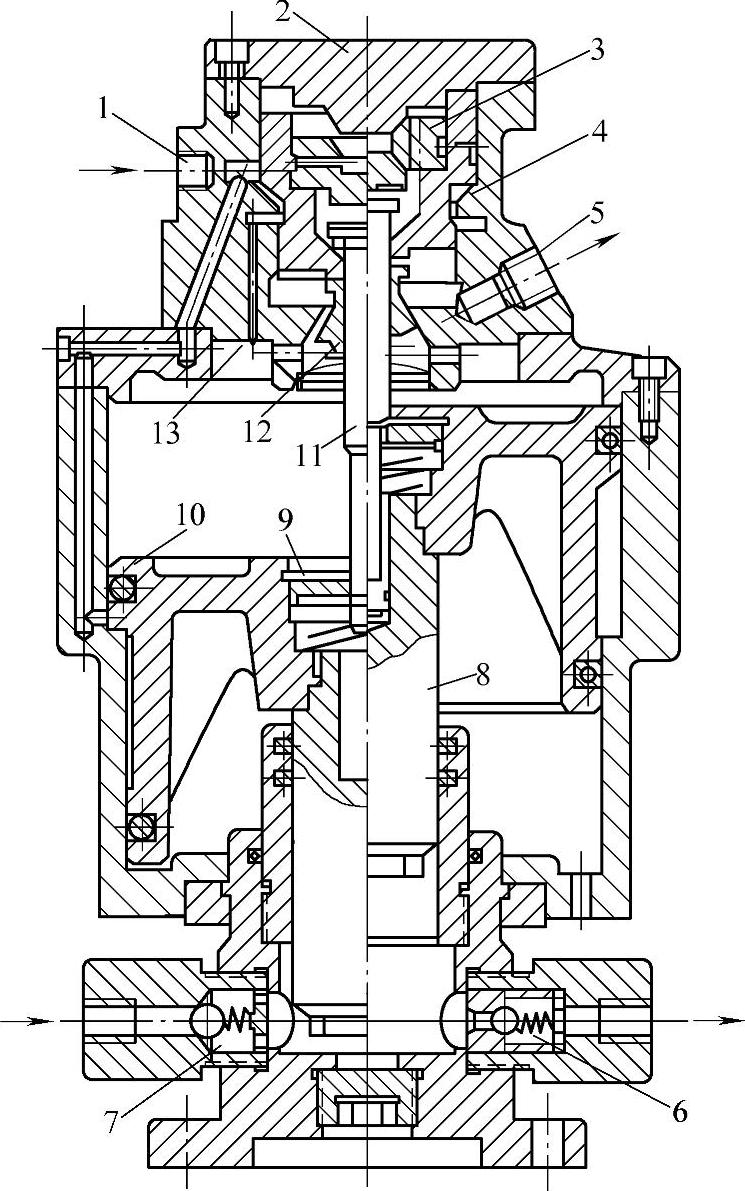

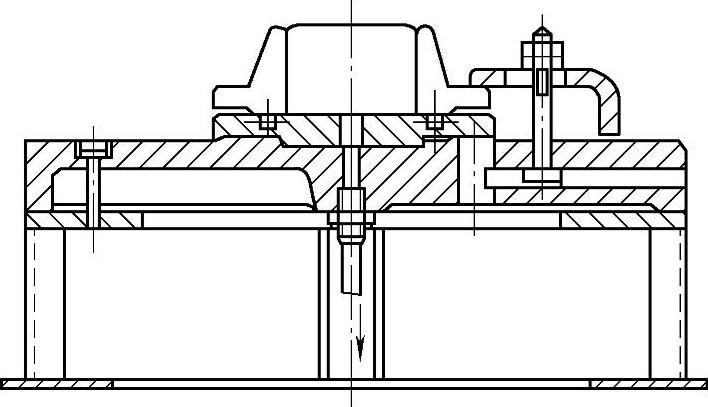

该泵的结构如图15⁃31所示,泵分高压缸、低压缸及操纵装置等三部分。其工作原理如下:低压空气经管嘴1进入低压缸使活塞10向上运动,活塞上部的废气经开启的锥形排气阀12从排气孔5排出,高压活塞8被活塞10带动亦向上运动,此时单向阀7开启,液体进入高压缸。活塞10上升至一定位置后,撞块9撞击操纵杆11,使其上升至右剖视图的位置,此时导向阀4打开,操纵杆11迫使滑阀3及导向阀4向上移动与阀盖2的锥形密封面贴合。导向阀4上移后,排气阀12在弹簧作用下将排气口关闭。从管嘴1进来的低压空气则从开启的导向阀4通过环槽由进气孔13进入活塞10的上方。由于活塞10上部的面积大于下部的环形面积,所以活塞10与活塞8向下运动,高压缸的单向阀7关闭,单向阀6开启,高压液体则输送至试验系统。活塞10向运动到一定位置后,撞块9下部撞击操纵杆11,使导向阀4、滑阀3及排气阀12回复到原始位置,如图15⁃31中左剖视图,于是活塞10又开始向上运动。如此自动往复运动,使液压泵不断输出高压介质。

当操纵杆11处于下方位置时,低压空气经导向阀4及滑阀3上的小孔进入导向阀与阀盖2之间而形成阻尼气室,以防止排气阀12在弹簧作用下向上运动而改变整个操纵部分的正确位置。

当输入空气为0.6 MPa时,输出的液体压力为21.6 MPa(增压比为1∶36),可满足中压及一部分高压阀门压力试验的需要。

图15⁃31 气动液压泵

1—管嘴 2—阀盖 3—滑阀 4—导向阀 5—排气孔 6、7—单向阀 8、10—活塞 9—撞块 11—操纵杆 12—排气阀 13—进气阀

2.顶压式试验台

中、小公称尺寸阀门的壳体和密封试验普通采用顶压式试验台。这种试验台可分为手动螺旋、液压或气压等类型。图15⁃32是一种用于DN50~DN200阀门的液压试验台。

壳体试验时,阀门侧放在工作台上,活塞端部的盲板将通路两端面压紧,试验介质经工作台中心部注入。壳体试验后,有的阀类(如双闸板闸阀)可将介质压力调整为密封试验压力,并将阀门关闭。把中腔充满带压介质的阀门从试验台上卸下,即可进行密封试验。

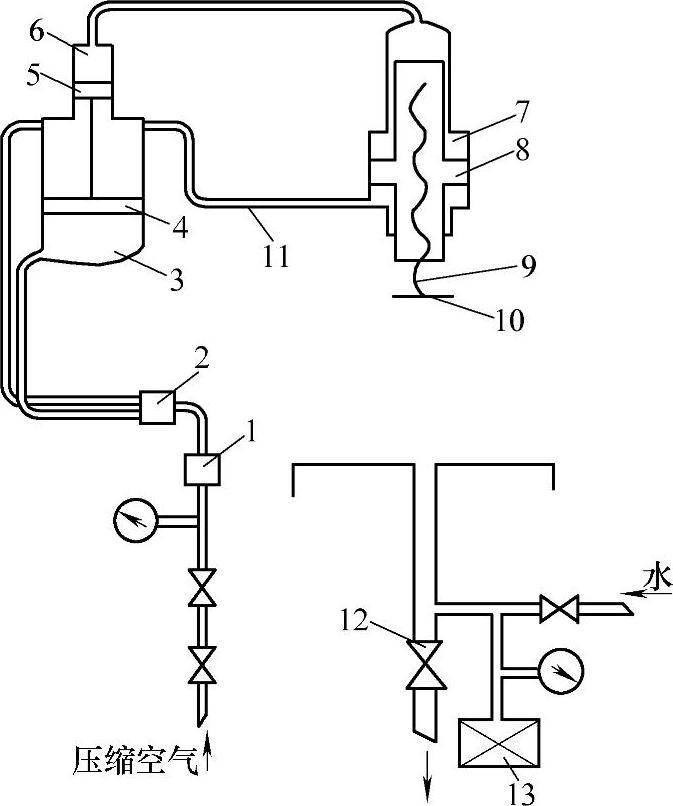

顶压式试验台的工作原理如图15⁃33所示。压缩空气经分配阀2进入气缸3的下部,活塞4、5上升,使液压缸6内的高压油进入工作油缸7的上部,通过活塞8和盲板10将被测阀门顶压在工作台上。由于活塞8较活塞5的面积大得多,因此该试验台具有很大的压紧力。

图15⁃32 顶压式试验台

1—工作台 2—盲板 3—活塞 4—工作油缸 5—高压管路 6—调节阀 7—压缩空气管路 8—液压缸 9—气缸 10—排水管

图15⁃33 顶压式试验台工作原理图

1—调节阀 2—分配阀 3—气缸 4、5、8—活塞 6—液压缸 7—工作油缸 9—丝杆 10—盲板 11—管道 12—截止阀 13—泵

转动丝杆9可调整盲板10至工作台的距离,以便试验不同结构长度的阀门。

被测阀门由自来水管路充水。为使内腔空气完全排出,充水时应将盲板上排气阀打开。如图15⁃34所示,水充满后关闭排气阀,开动泵13使阀门保持一定的试验压力。试验后,残水经阀12排出。转换分配阀2,压缩空气进入汽缸3的上部使活塞4向下运动,汽缸3内的压缩空气又经管11进入缸7,使活塞8向上运动而松开被测阀门。

调节阀1可调节进入汽缸3的空气压力,从而可根据需要来改变压紧力的大小。

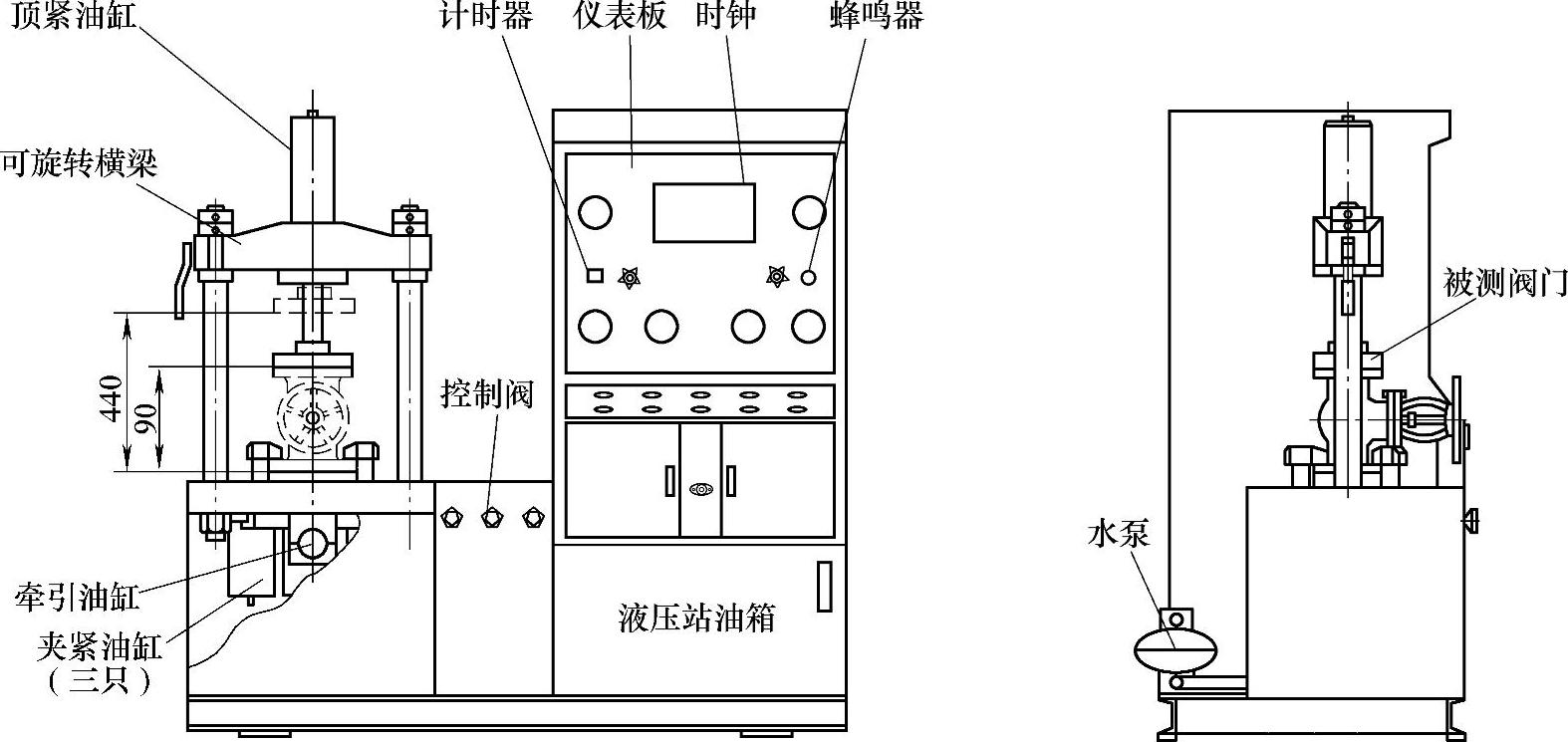

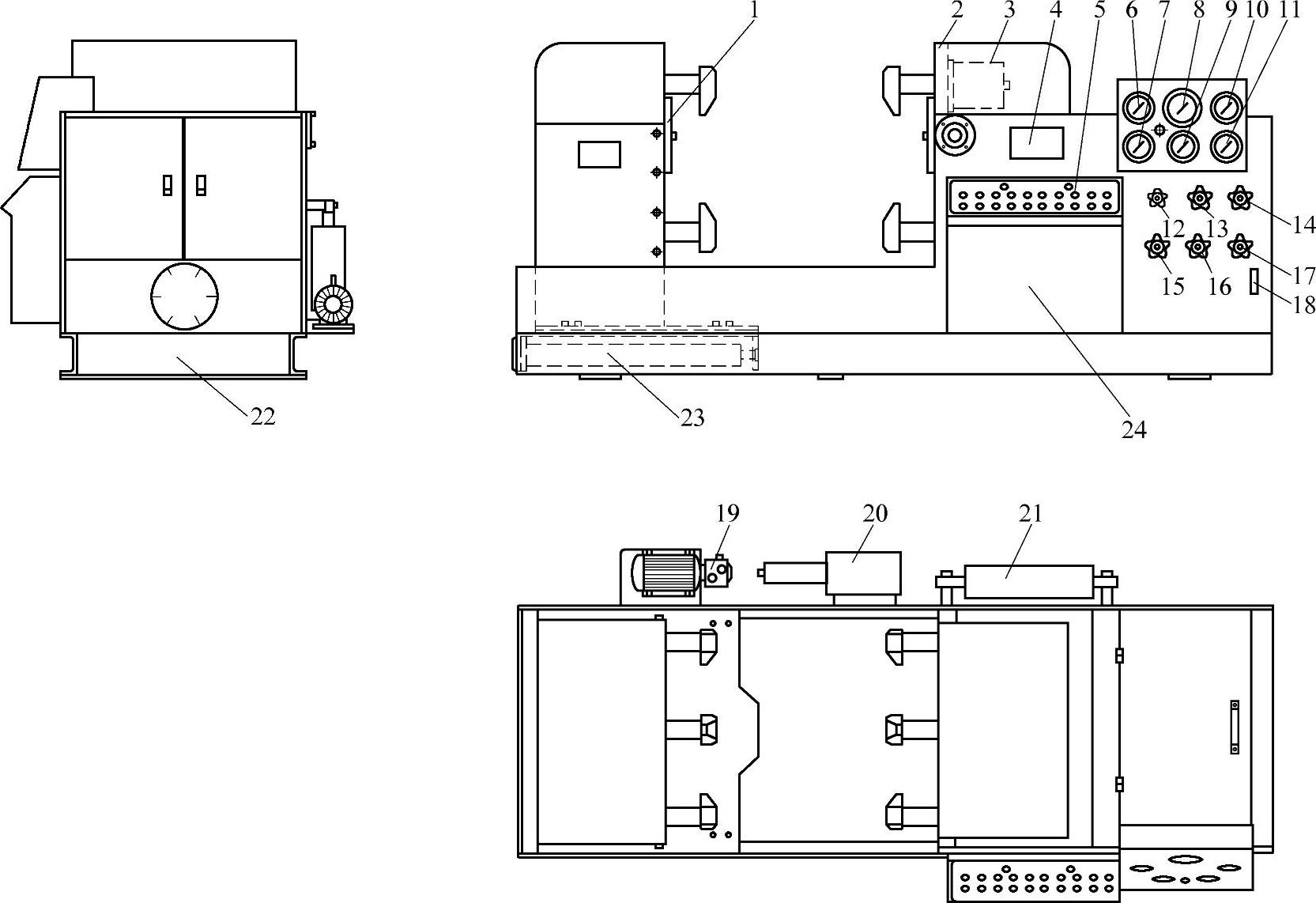

小型阀门采用顶压式试验台试验时,为提高试验效率,可采用上海增欣机电设备制造有限公司生产的YFB—L100型阀门试验台,如图15⁃35所示。

顶压式试验台操作方便,效率也较高。但由于试验时阀体两端直接承受压紧力,而容易引起阀体密封面变形,不符合检验与试验的标准要求,也影响试验的准确性。因此,压紧力不可过大。在保证阀门端面与工作台和盲板密封的前提下,压紧力愈小愈好。

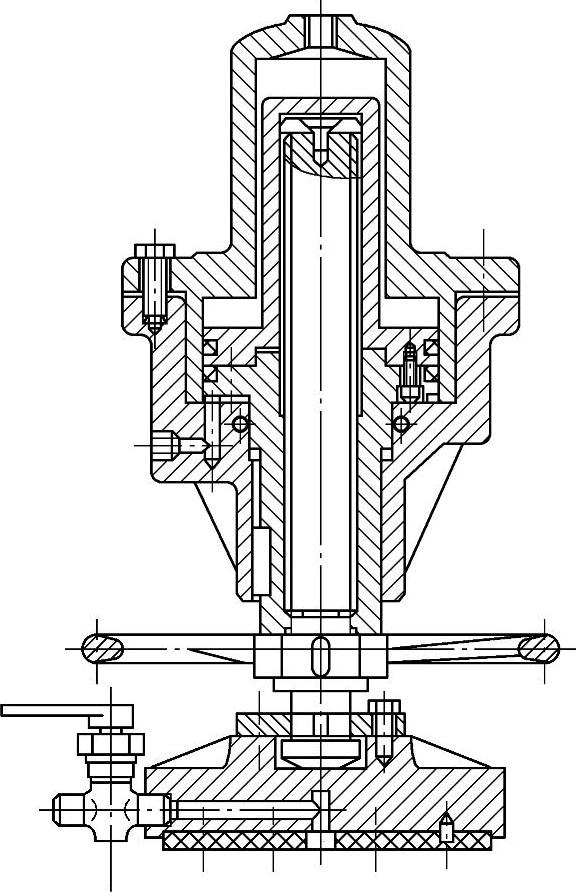

图15⁃34 顶压式试验台的上部结构

(https://www.xing528.com)

(https://www.xing528.com)

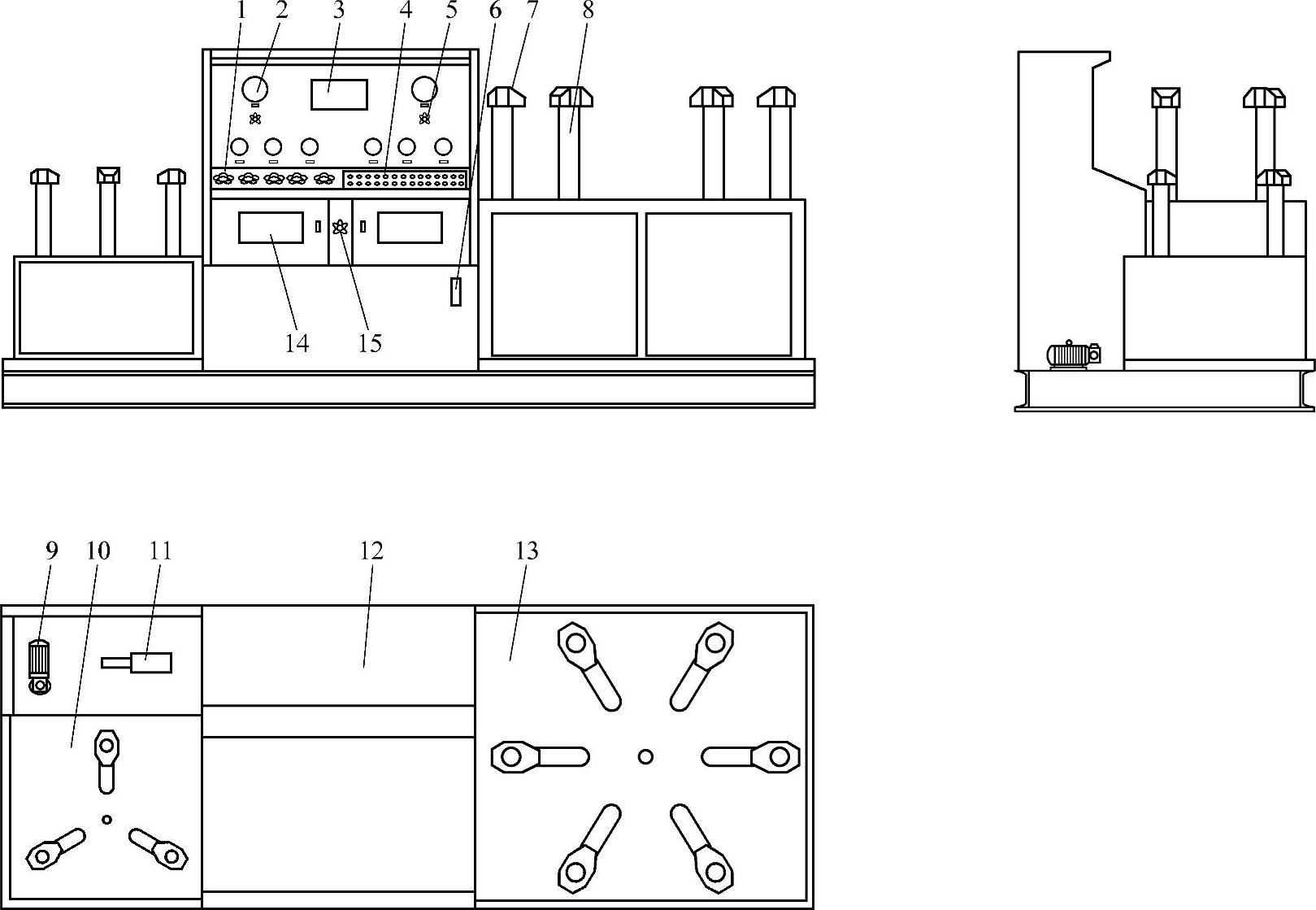

图15⁃35 YFB—L100型阀门试验台

3.夹压式试验台

使用夹压式试验台时,阀门通路一端法兰直接夹压在工作台上。由于阀门两端不受轴向压紧力,阀门密封面不会产生变形,因此试验比较准确,也是标准要求的试验台。这种试验台适用于大、中型阀门的壳体和密封试验。目前国内这种试验台最大可试验CL 600、NPS 56的三体式和全焊接式固定球球阀。

图15⁃36为立式夹压式试验台。阀门通路一端法兰用压板夹紧在工作台上后,将试验介质由工作台中部注入阀门内腔,当阀门关闭时,可作密封试验。壳体试验时,应将阀门另一端用盲板封堵,并将阀门开启。

近年来,我国一些阀门制造企业使用图15⁃37所示可翻转90°的夹压式试验台,并采用液压夹紧的盲板来封堵阀门一端通路。该试验台的钩形压板可沿工作台上的T形槽径向移动。以夹压不同规格的阀门。盲板工作台由液压缸带动夹爪,将被测阀门的法兰夹压在盲板工作台上。试验介质由盲板中部孔注入阀门内腔。壳体试验后,将阀门在密封压力下关闭,卸去一端盲板,工作台翻转90°,将一侧通路内的残余介质倾出,检查阀座的密封情况。

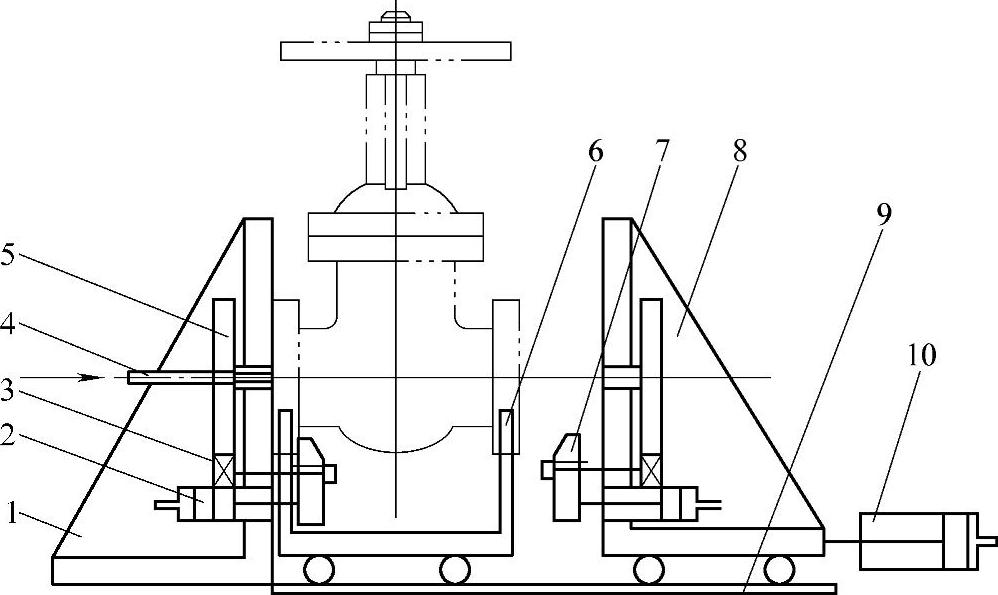

图15⁃38是一种效率较高的卧式夹压式试验台。该试验台由固定墙板、工作台和移动墙板三部分组成。

试验时,被测阀门置于可在轨道9上移动的工作台6的V形架上。油缸10推动移动墙板8趋进被测阀门后卸压,使移动墙板处于自由状态。然后,专用油缸(图15⁃38中未示出)带动大齿轮5及小齿轮3转动,使在圆周方向均匀分布的三个压板7同时旋转至压紧位置。夹紧油缸2动作,将被测阀门两端分别夹压在固定墙板1和移动墙板8上。试验介质从管4注入阀门内腔,从而进行壳体试验。

图15⁃36 立式夹压式试验台

图15⁃37 YFB型(基本型)液压阀门试验台

1—盲板 2—工作盘 3—夹紧液压缸 4—压力对照表 5—按钮操纵板 6—气压表 7—左增压表 8—高压水表 9—液压泵压力表 10—低压水表 11—右增压表 12—远程调压阀 13—总进水阀 14—总进气阀 15—卸荷阀 16—左进水阀 17—右进水阀 18—油位计 19—低压水泵 20—高压水泵 21—翻转液压缸 22—底架 23—移动液压缸 24—电器箱

图15⁃38 卧式夹压式试验台示意图

1—墙板 2—夹紧液压缸 3—小齿轮 4—管 5—大齿轮 6—工作台 7—压板 8—移动墙板 9—轨道 10—液压缸

壳体试验合格后,可将试验压力降至额定压力的1.1倍,并将阀门关闭。然后使压紧油缸2卸压,压板松开并旋转到退出位置,移动墙板自动退回,将双闸板闸阀吊出,可检查其阀座密封情况。

该试验台自动化程度高,通用性好,适用于双闸板楔式闸阀、截止阀、双闸板平行式闸阀的壳体、密封试验使用。

图15⁃39为YFB—QS型(潜水式)液压阀门试验台。

图15⁃39 YFB—QS型(潜水式)液压阀门试验台

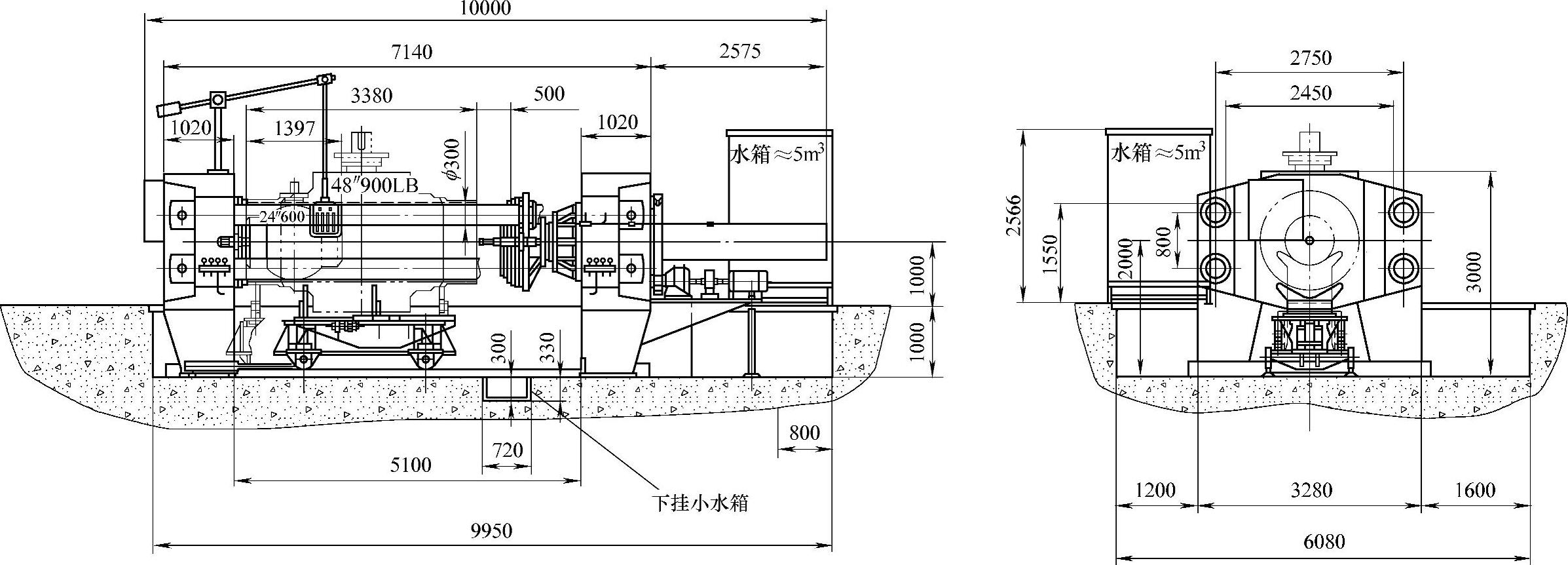

图15⁃40为上海增欣机电设备制造有限公司制造的可试验公称压力级CL 900、公称尺寸NPS48及公称压力级CL 600、公称尺寸NPS 56的全焊接式固定球球阀,其型号为YFB—D48 CL900(56 CL600)顶压式阀门试验台。

图15⁃41为YFB型蝶阀液压阀门试验台。

图15-40 YFB—D48CL900(56CL600)顶压式阀门试验台

图15⁃41 YFB—DF型(蝶阀)液压阀门试验台

1—控制阀 2—压力表 3—时钟 4—按钮操纵板 5—压力表开关 6—油位计 7—压爪 8—活塞杆 9—低压水泵 10—小工作盘 11—高压水泵 12—液压油箱 13—大工作盘 14—压力对照表 15—远程调压阀

[1]泄漏率是指每英寸公称尺寸每分钟毫升(每毫米公称尺寸每分钟毫升)在特定的持续时间内的平均值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。