1.组装的基本概念

组装是阀门制造过程中的最后一个环节。阀门组装是根据产品标准要求,如钢制闸阀按GB/T 12234—2007《石油、天然气工业用螺柱连接阀盖的钢制闸阀》;钢制截止阀按GB/T 12235—2007《石油、石化及相关工业用钢制截止阀和升降式止回阀》;管线阀门按GB/T 19672—2005《管线阀门 技术条件》等,将组成阀门的各个部件和零件连接在一起,使其成为阀门产品的过程。组装工作对阀门产品质量有很大影响。即使设计正确、零件制造合格,如果组装方法不当,阀门也达不到设计的要求,甚至发生密封面渗漏而不能使用。因此,应该注意采用恰当的组装方法。

零件是阀门组装最基本的单位。若干个阀门零件组成阀门的一部分(如阀盖、阀瓣部件等),无论连接的形式与方法如何,都称为部件。将若干个零件连接成部件的组装过程称为部件组装,将若干个零件和部件连接成阀门的组装过程称为总组装。

在生产中以文件形式规定的组装工艺过程称为装配工艺规程。部件按照其组装时的情况,可分为组件和分组件。直接进入阀门总装的部件称为组件,进入组件组装的部件称为一级分组件,进入一级分组件组装的零件称为二级分组件,依此类推。由于阀门的结构不太复杂,分组件的级数实际上并不多。

用作组装基准的零件或部件称为基准零件、基准组件。

可以单独进行组装的零件及部件称为组装单元。任何种类的阀门均能分成若干个组装单元。

2.阀门的几种组装方法

阀门制造中常用的组装方法可分为三种,即完全互换法、修配法及调整法。组装方法是与解装配尺寸链的方法密切关连的。根据对装配尺寸链的分析,可确定达到规定的组装精度所应采取的最适宜的方法。所谓解装配尺寸链,就是结合设计要求与制造方面的经济性,确定装配尺寸链中各环的极限尺寸或极限偏差。

阀门由许多零件组装而成,因此,零件的精度将直接影响阀门的组装精度。研究零件精度与组装精度的关系,对选择组装方法和指导设计工作都很有必要。为了便于分析零件精度对组装精度的具体影响,通常运用尺寸链的基本理论。

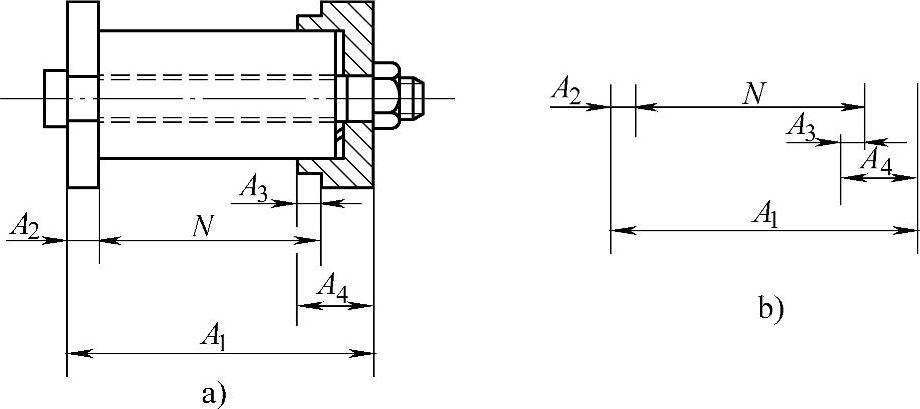

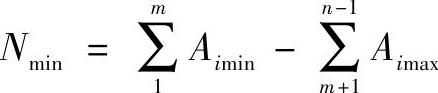

图15⁃1 装配尺寸链

a)零件装配简图 b)相应的尺寸链简图

(1)装配尺寸链的基本概念 为解决机械组装的某一精度问题,将与该精度有关的各零件尺寸及各零件间的相互关系,按照一定的顺序排列而形成的封闭形,称为装配尺寸链。图15⁃1为装配尺寸链示例(图15⁃1b为装配简图,图15⁃1a为相应的尺寸链简图)。

组成尺寸链的每一个尺寸称为尺寸链的环(图15⁃1中的A1、A2、A3、A4、N等)。尺寸链中的环可以是表面之间或轴线之间的距离,也可以是直径和半径。同时,过盈和间隙也是装配尺寸链中独立的环,所不同的是,它们的对称数值可能等于零。

装配尺寸链中的封闭环是在组装前不存在,而在组装后才形成的尺寸(图15⁃1中的N)。封闭环通常就是组装的技术要求。尺寸链中的其他尺寸称为组成环(图15⁃1中的A1、A2、A3、A4)。封闭环与组成环的区别在于:组成环的大小是独立变化的,而封闭环的大小则受各组成环的影响。从数学观点来看,组成环是独立变数,封闭环则是组成环的函数。

尺寸链中各个组成环对封闭环的影响不尽相同。根据组成环对封闭环的不同影响,组成环可分为增环和减环。

当其余各环不变时,它的尺寸增大能使封闭环的尺寸随之增大,这样的组成环称为增环(图15⁃1中的A1、A2)。反之,它的尺寸增大使封闭环的尺寸随之减小,这样的组成环称为减环(图15⁃1中的A2、A4)。

由尺寸链的定义可知,尺寸链具有封闭性,即从尺寸链中任一点出发,经过一个一个的尺寸,最后仍回到原点。封闭性是尺寸链的重要特征。

为了计算尺寸链,可以从尺寸链中的任一点出发,任意假定一个方向为正,反方向则为负,并依次将各个环列成代数方程式,这样的方程式叫做尺寸链方程式。如在图15⁃1的尺寸链中,从A1的左端出发,以右向为正,左向为负,则可得出如下的尺寸链方程式:

A1-A4+A3-N-A2=0

封闭环N则为

N=(A1+A3)-(A2+A4)

式中 A1、A3——增环;

A2、A4——减环。

这样就可得出结论:封闭环的公称尺寸等于所有增环的公称尺寸之和减去所有减环的公称尺寸之和

即

式中 n——包括封闭环在内的尺寸链总环数;

m——尺寸链的增环数。

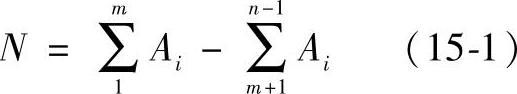

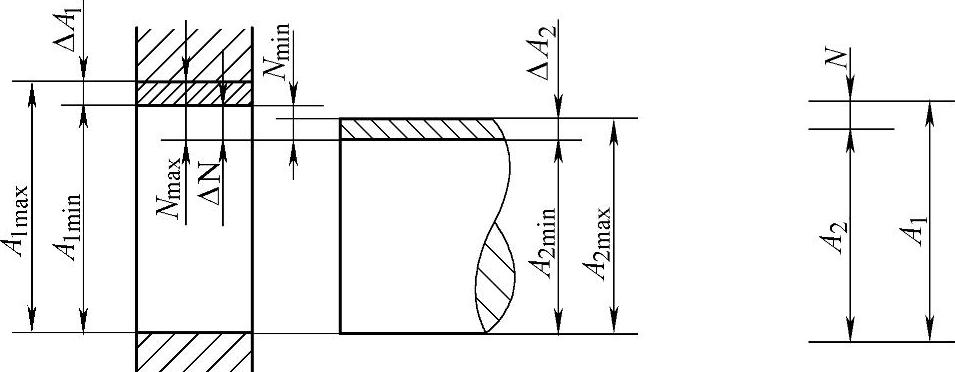

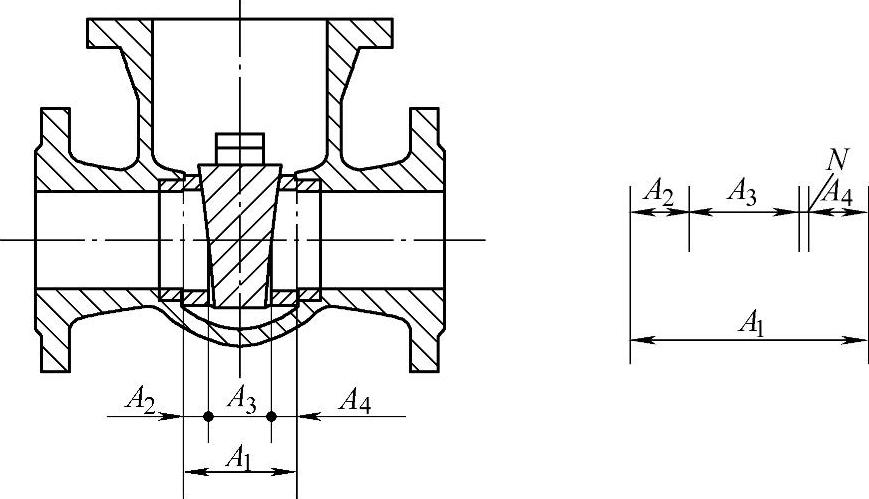

图15⁃2为轴孔配合的尺寸链简图,其中N是装配的间隙,为封闭环;A1为增环,A2为减环。从图中可以明显看出:

Nmax=A1max(增环)-A2min(减环)

Nmin=A1min(增环)-A2max(减环)

图15⁃2 轴孔配合的尺寸链

式中 Nmax、A1max、A2max——各环的最大极限尺寸;

Nmin、A1min、A2min——各环的最小极限尺寸。

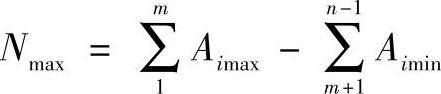

由此可知,如所有增环都制成最大极限尺寸,而所有减环都制成最小极限尺寸,则封闭环将为最大极限尺寸;反之,若所有增环都制成最小极限尺寸,而所有减环都制成最大极限尺寸,则封闭环将为最小极限尺寸。以公式表示为

封闭环的公差

δN=Nmax-Nmin

即:

上式表明,尺寸链封闭环的公差等于其余各组成环的公差之和。这是一条重要的结论。

在装配尺寸链中,封闭环的公差一般都是根据机构的要求而规定的(如间隙、过盈、同轴度等)。为了提高机构的精度就必须尽量减小封闭环的公差,这样,对零件的加工精度就要求较高,当尺寸链的环数多时,零件的加工精度就要求更高,甚至达到无法加工的程度。因此,装配尺寸链中的环数应尽量少,这就是部件设计时所必须遵守的“最少环原则”。

(2)完全互换法 阀门采用完全互换法组装时,阀门的每个零件不需经过任何修整和选择,组装后即能达到规定的标准要求。组装的最终精度通常就是封闭环,因此,只有在装配尺寸链中的各组成环同时出现极限值的情况下(即所有增环同时出现极限值而所有减环同时出现反方向的极限值),仍然使封闭环达到规定的技术要求时,才能采用完全互换法组装。也就是说,实现完全互换法组装必须是:列入尺寸链的各组成环的公差之和不得大于封闭环的公差。

在确定某种阀门能否采用完全互换法组装时,常会遇到两种类型的问题。一种是已知各组成环的公差,求封闭环的公差,计算出的封闭环公差如不大于规定的组装技术要求,即可采用完全互换法,这就是尺寸链的正计算问题。另一种是按照标准所规定的组装技术要求,作为封闭环公差,来确定各组成环的公差。即在保证采用完全互换法的前提下,对产品图样的尺寸链进行验算,以提出对图样的修改意见或对机械加工工艺的要求,这就是尺寸链的反计算问题。

例如:图15⁃3所示的单闸板楔式闸阀,为了确定其是否适合采用完全互换法来保证闸板与阀座的组装精度,就需解装配尺寸链(在示例中未考虑楔角和对称度的偏差,只讨论阀座密封面间距和闸板厚度的问题)。

分析图15⁃3中的装配尺寸链,可以看出,N是闸板与阀体组件的组装误差,为封闭环。A1为增环,A2、A3、A4为减环。方程式为

N=A1-(A2+A3+A4)

轴与孔的组装误差表现为间隙或过盈,而闸板与阀体的组装误差则表现为闸板与阀体在高度方向上的相对位置的变化。根据GB/T 12234—2007《石油、天然气工业用螺柱连接阀盖的钢制闸阀》标准规定,闸板应在它与阀体两密封面外径下边缘重合时的位置,其偏差为:不低于或不高于两密封面宽度差的1/4。

公称压力PN25,公称尺寸DN100单闸板楔式闸阀的尺寸如下:

A1=85±0.08

A2=A4=15±0.02

A3=55.08±0.13(按图样尺寸换算成当两密封面下边缘重合时在阀体轴线上的闸板厚度)。

先用正计算法求封闭环N的极限尺寸。

图15⁃3 单闸板楔式闸阀闸板装配尺寸链

Nmax=85.08-(14.98+57.95+14.98)=0.17

Nmin=84.92-(15.02+55.21+15.02)=-0.33(https://www.xing528.com)

δN=0.17-(-0.33)=0.50

根据技术要求,DN100闸板与阀体组件的组装公差经换算后为0.52mm,其公差带对称于公称尺寸为±0.26mm。即N的公称尺寸为0,Nmax<+0.26,Nmin>-0.26时,才能保证两密封面外径下边缘不高于或不低于两密封面宽度之差的1/4的要求。

计算出的δN=0.50,小于0.52,符合组装公差要求,说明可以采用完全互换法来组装DN100的闸阀。但是,计算出的Nmin=-0.33<-0.26,却满足不了技术要求。因此,应验算N的公称尺寸。即

N=85-(15+55.08+15)=-0.08

计算出的N=-0.08,不等于0,这表明闸板的厚度设计厚了,组装时闸板的位置上移。这是产品设计时的疏忽。

为了求出各组成环恰当的数值,以便向设计人员提出修改意见,用反算法来解尺寸链。

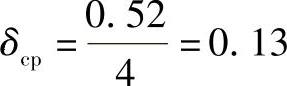

反算法一般可以这样来进行:先按封闭环的公差求出各组成环的平均公差δcp,再根据生产经验考虑这些组成环在制造时的技术可行性和经济合理性,将计算出的平均公差适当的增加或减少,以用于不同的零件。但增减后的各组成环公差的总和应等于或小于封闭环的公差。平均公差可由式(15⁃3)计算:

DN100模式闸阀各组成环的平均公差:

考虑到各环的具体情况,难加工的阀体密封面间距尺寸A1取接近IT11级公差等级的偏差,较易加工的阀座尺寸A2(A4)取接近IT10级精度的偏差。

即ΔA1=0.24

ΔA2=ΔA4=0.06

ΔA3=0.16

各组成环的公差带对称于各自的公称尺寸。各组成环的尺寸及公差可确定如下:

A1=85±0.12

A2=A4=15±0.03

A3=55±0.08

此外,闸板在其轴线上的厚度尺寸可由A3换算得出为55.44±0.08。

通过以上对装配尺寸链的计算,不仅得出了DN100闸阀可以用完全互换法组装的结论,并且换出了对产品图样的修改意见。

完全互换法的优点是:组装工作简单、经济、工人不需很高的技术水平;组装过程所需时间容易确定,易于组织组装流水线;便于组织专业化生产,阀门的某些零件由专业工厂进行集中生产。

由于完全互换法具有上述优点,所以广泛用于组装大、小批生产的中、小口径的阀门。

(3)修配法 阀门采用修配法组装,零件可按经济精度加工,组装时再对连接中某一零件的尺寸进行修配,以达到规定的组装精度。

修配量的大小与连接中各零件的有关尺寸精度及组装精度要求有关。为了确定零件的修配量,需对与组装精度有关的尺寸链进行分析。

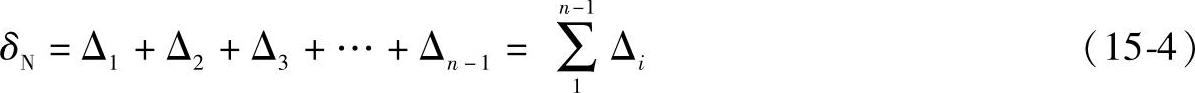

若尺寸链中各组成环的制造偏差为Δ1、Δ2、Δ3……Δn-1,则封闭环的误差为

尺寸链中各组成环的制造偏差,根据零件的结构和生产条件,可较采用完全互换法时偏差扩大到经济精度。这样,组装时封闭环上所积累的总误差必然超出规定的封闭环偏差(即δN>ΔN)。其差值称为补偿值。最大的补偿值δK可由式(15⁃5)确定:

δK=δN-ΔN(15⁃5)

为保证封闭环的规定精度,需用修配加工的方法来改变尺寸链中某一组成环的尺寸,则该环称为补偿环。应选择最便于修配加工的组成环作为补偿环。在规定补偿环的公称尺寸及公差带时,要保证使补偿环具有足够的修配余量,以补偿可能出现的最大补偿值δK。

大型阀门以及单件、小批生产的中、小型阀门通常采用修配法进行组装。

例如图15⁃3所示的单闸板楔式闸阀,若应用修配法组装须先确定其补偿环及最大补偿量δK。

如前所述,DN100楔式闸阀封闭环的公差ΔN=0.52mm,图样规定的各环尺寸偏差为A1=85±0.08;A2=A4=15±0.02;A3=55±0.13。

采用修配法组装,可将各组成环制造偏差适当扩大为Δ1=0.36;Δ2=Δ4=0.12;Δ3=0.30。

因闸板便于进行修配,所以选闸板厚度尺寸为补偿环。组装时,封闭环上的总误差为

δN=Δ1+Δ2+Δ3+Δ4=0.36+0.12+0.30+0.12=0.90

为保证达到ΔN=0.52mm的组装精度,补偿环上的最大补偿值应为

δK=δN-ΔN=0.90-0.52=0.38

为使闸板具有足够的修配余量,补偿环的公称尺寸应该增大。因公差带为对称配置,所以闸板厚度的公称尺寸的增大值应为δK/2。

这样,当采用修配法组装时,DN100楔式闸阀各组成环尺寸及偏差则为

A1=85±0.18;A2=A4=15±0.06;A3=55.19±0.15

由上例中可以看出:修配法的主要优点是虽然扩大了零件的制造偏差,但仍能满足组装技术要求,缺点是需增加一道修配工序,且往往因此而要配备技术熟练的工人。

(4)调整法 用调整法组装阀门,零件可按经济精度加工,组装时再调节连接中的某一零件的尺寸,以达到规定的技术要求。

调整法的原理与修配法相同,只是在改变补偿环尺寸的方法上有所不同。前者是用修配加工的方法来改变补偿环尺寸;后者是用调整的方法来改变补偿环。

双闸板楔式闸阀及二体式球阀等一般采用固定调整法组装,如图15⁃4所示。固定调整法是:在与组装精度有关的尺寸链中,采用一个适当尺寸的专用零件作为补偿件,以达到规定的组装精度。为保证在不同情况下都能以固定补偿件进行补偿,所以需预先制作一套不同尺寸补偿件,供组装时选用。这类的零件有垫圈、轴套等。

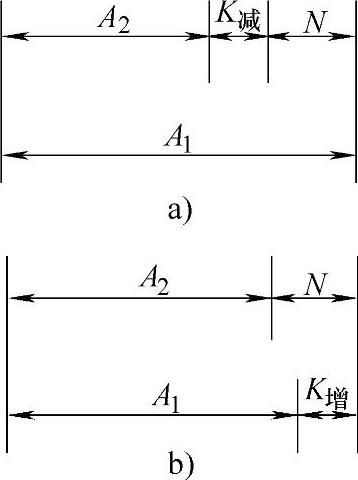

采用固定的调整法时,在尺寸链中需加入一补偿环K。加入的补偿环可为增环,也可为减环。图15⁃5为补偿环的两种形式。

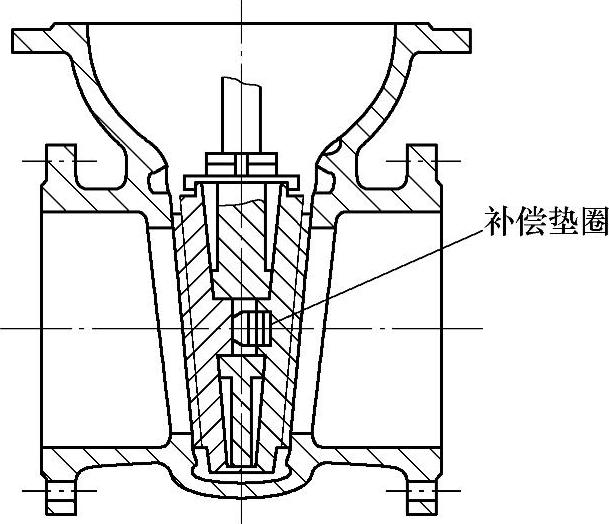

图15⁃4 用调整法组装的双闸板楔式闸阀

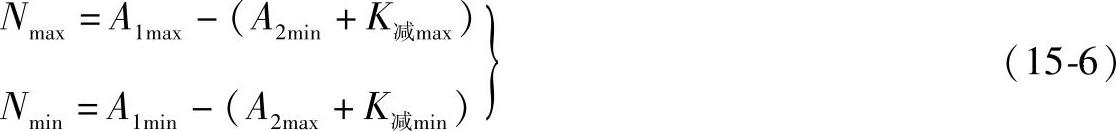

若补偿环为减环时,如图15⁃5a所示,则

N=A1-(A2+K减)

上式表明:当各组成环将造成封闭环过大时,为保证达到规定的Nmax,需采用最大的补偿环;反之,则采用最小的补偿环,使封闭环不致超出Nmin。

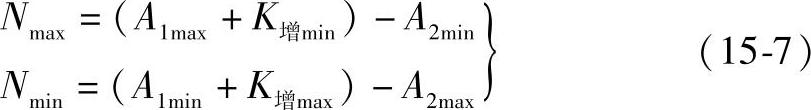

若补偿环为增环时(图15⁃5b),则

N=(A1+K增)-A2

式(15⁃7)表明:当各组成环将造成封闭环过大时,为保证达到规定的Nmax,需采用最小的补偿环;反之,则采用最大的补偿环,使封闭环不致超出Nmin。

调整法既有修配法的优点,又避免了修配法的缺点。在修理阀门时,由于被介质冲蚀或擦伤,密封面往往需要进行修整,这时可更换补偿件来保持规定的组装精度。调整法的缺点是增加了阀门零件的数目。

图15⁃5 补偿环的两种形式

a)减环补偿 b)增环补偿

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。