1.焊前准备工作

埋弧焊时电流密度大,焊接电弧功率大,热量集中,熔池体积大,在高温时停留时间长,同时焊接过程中焊接工艺是一定的,电弧以一定速度不断前移,而操作者却不能观察熔池情况进行调整,因此要求焊前的边缘加工和装配都比手弧焊高,否则就可能产生烧穿、气孔、未焊透及焊缝成形不良等缺陷。

焊前的准备工作大致有以下几类:

1)工件边缘必须平直。最好用刨边机加工,如用气割机加工时,在切割后应用手提砂轮磨平、修整。

2)装配间隙和坡口尺寸要均匀。不然会使焊缝表面高低不平,甚至产生烧穿或未焊透等缺陷。

3)工件边缘和接缝两侧各宽25~30mm的范围内必须将铁锈、油污、尘土及水分去除掉,以免与焊剂混杂,并进入焊缝金属,造成气孔、裂纹、夹渣等缺陷。

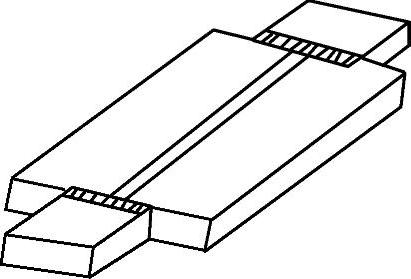

4)因为电弧的引燃处及断弧处质量不易保证,所以在接缝两端暂时焊上引弧板和引出板,如图14⁃35所示,其厚度与工件相同,长、宽约为150mm,与焊件连接处应无间隙,并焊牢固,待焊接结束后再将此两板除去。如工件要求做力学性能试验时,可将试验代替引出板。

5)焊接工件受热会产生变形,为了使装配间隙不变,常采用定位焊。而定位焊缝在正式焊接时被熔化入焊缝,因此要用优质焊条进行,正式焊缝间距不得大于500mm,以防止在自动焊接时,定位焊缝被熔化,间隙突然增大,而将处于高温的焊缝金属拉裂。(https://www.xing528.com)

当然,对工件焊前的准备应给以相当重视,但也不要提出过高的要求,以免给加工造成困难,所以在制定装配焊接工艺时,应尽可能的选择要求加工与装配精度较低的工艺,必要时可采用一些工艺装备。

2.环缝自动焊工艺

如工件是筒体、管体或法兰盘,就有环形焊缝需要焊接,此时就应有一套供自动焊用的工艺装备。工件是放在滚轮转胎上,如图14⁃17所示,按一定速度旋转,焊缝的线速度就是焊接速度。而焊机则被固定在焊架上,如图14⁃18所示,进行外环缝焊接。环焊缝自动焊技术与水平位置的自动焊基本相同,可采用无衬垫焊接。

图14⁃35 引弧板和引出板

焊接环焊缝时,由于溶池随着工件旋转,因而液态金属和熔渣由于重力和离心力的作用会沿着工件曲面下流,为了保证焊缝成形良好,焊丝不应在圆筒的中心线上,而应向焊件旋转的相反方向偏移一段距离。工件的直径越小,液态金属和熔渣的下流现象越严重,这段距离也就要大一些,但偏移过大时,铁水会流到电弧前面,阻挡电弧深入,使熔深减小,成形变坏,一般工件直径400mm时偏移距离取80mm左右,工件直径3500mm时取30mm左右。

焊接小直径环缝(直径小于400~500mm)时,焊机不能进入筒体内部时,就只能采取单面焊,此时液态金属和熔渣极易流失。因此,除使焊丝偏移时,还可以采取下列措施:减小电弧功率,缩短熔池长度,因此,必须采用多层焊。同时为了防止焊剂随工件旋转而流失,应采用焊剂保持盒,使焊接区保护良好,焊剂保持盒的前壁是敞开的,多余的焊剂可由此流出,后壁是由夹子和一套小钢块组成,钢块上有纵向槽,其中穿入一根横轴,钢块靠自身的重量贴紧在工件表面,当遇到工件表面不平时,钢块能沿槽上升或下降,使保持盒下部与工件表面紧贴。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。