手工电弧焊时引弧、运条及结尾是最基础的操作,这些基本操作方法很多,不宜硬性规定,仅介绍较常用的一些操作知识,仅供参考。

1.引弧

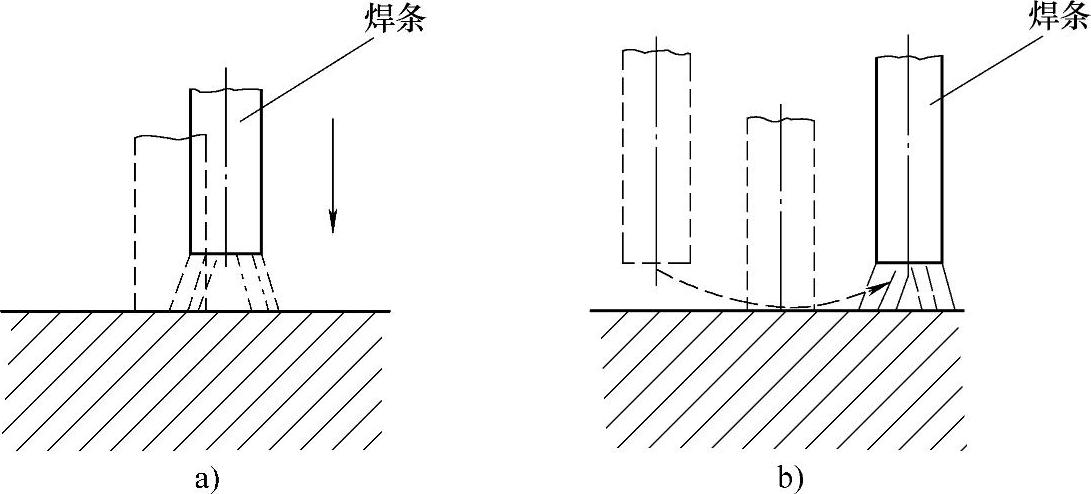

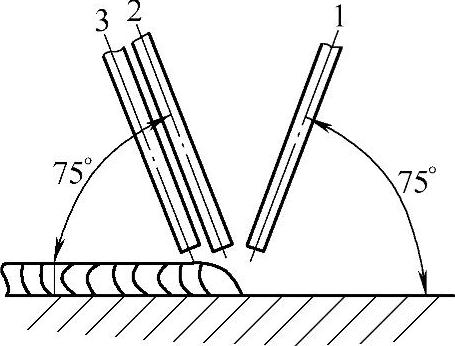

只要把焊条接触工件,然后迅速离开工件,并保持一定的距离,就可以产生电弧,引弧的方法有两种:“碰击法”和“擦划法”,如图14⁃4所示。

这两种方法应根据具体情况灵活运用。例如在狭窄的地方,焊接和焊件表面不允许有损伤时用碰击法较好。但是在焊条端部有溶渣,如碰击过猛,会使药皮大块脱落而引弧困难,操作不熟练时易粘于工件上。而擦划法引弧较易掌握,但为了尽量使焊件表面损伤减少,应在坡口内擦划,擦划长度以20~25mm为佳。

图14⁃4 引弧方法

a)碰击法 b)擦划法

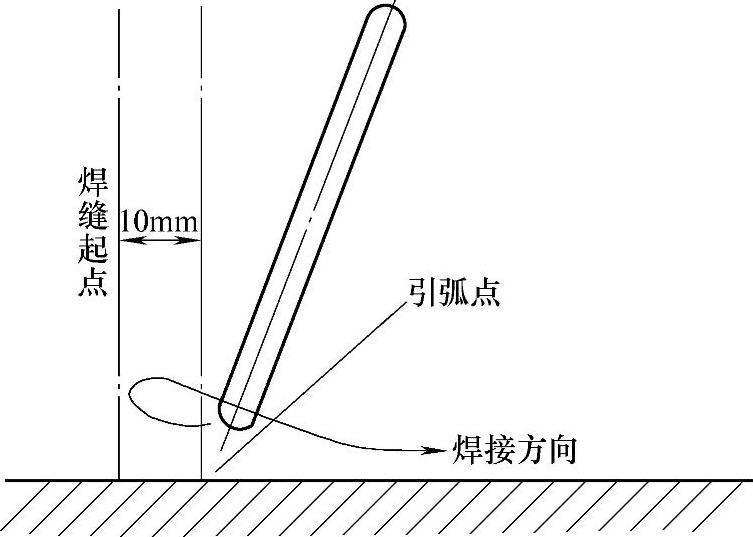

在引弧时,工件比较凉,焊条药皮还没有充分发挥作用,因而焊缝起点处容易产生气孔,所以通常在焊缝起点后面10mm处引弧,引燃电弧后拉长电弧,迅速移至焊缝起点进行预热,预热后再将电弧压短。酸性焊条的弧长约为焊条直径,碱性焊条应为焊条直径的一半左右,进行正常焊接,如图14⁃5所示。这种引弧方法即使在引弧处产生气孔,也能在电弧第二次经过时将这部分金属重新熔化,使气孔消除。为了保证焊缝起点处能焊透,可作适当的横向摆动,并在坡口根部两侧稍加停顿,以形成一定的熔池。

如果发生焊条粘在焊件上时,应左右摆动,使与焊件脱离,必要时应迅速松开焊钳或切断电流,以免由于过大的短路电流损坏电焊机。

2.运条

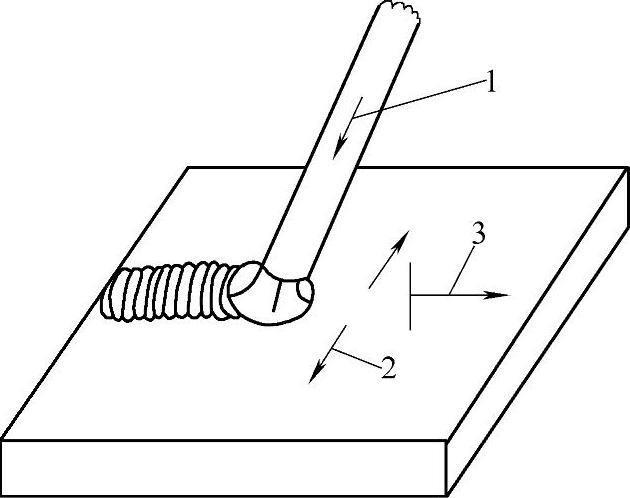

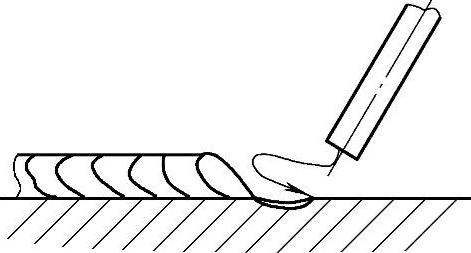

电弧引燃以后,就进入正常的焊接过程,此时,焊条要向三个方向运动,如图14⁃6所示。

图14⁃5 引弧点的选择

图14⁃6 运条基本动作

1—向下 2—焊缝方向 3—横向摆动

1)随着焊条的不断熔化,要保持稳定的电弧长度,就必须沿着焊条轴线向下送进焊条(见图14⁃6中1),送进的速度要与焊条的熔化速度相等。而改变送进速度可以改变电弧长度,这将影响焊缝的熔宽和熔深,可见要想得到优质的焊缝就要求练出一手熟练的保持一定弧长的基本功。

2)焊接时焊条还要沿着焊缝方向移动,如图14⁃6中的2,移动速度主要影响焊缝金属的横截面积。要根据焊缝尺寸要求、焊条直径、焊接电流、工件厚薄、接缝装配情况和焊接位置等来决定。如移动速度过快,焊缝熔深太小,造成未焊透或未熔合(填充金属与母材没有熔合在一起);如移动速度过慢,会使焊缝过高,母材过热,变形增大或母材烧穿。

3)横向摆动焊条,如图14⁃6中3所示。随着摆动幅度的变化,可以得到较宽的焊缝。如果焊条只作直线移动,而无横向摆动,焊缝宽度一般为1~1.5倍焊条直径。横向摆动还能使熔池中的熔渣和杂质容易浮出,提高焊接质量。

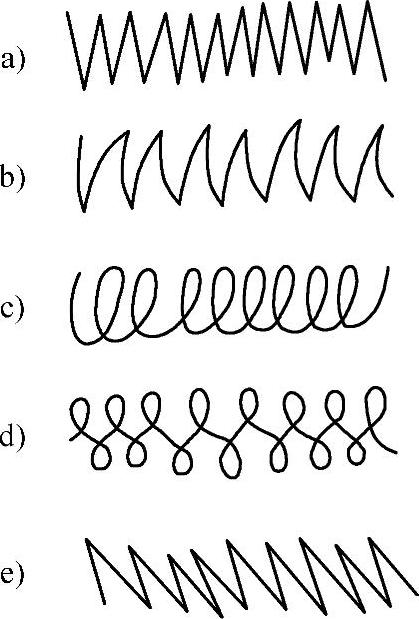

图14⁃7介绍了几种常用的横摆的形式。(https://www.xing528.com)

一般常用锯齿形法和月牙形法,而月牙形法在返回过程中将焊缝金属重新加热,使焊缝缓冷,焊接时焊条要在两边尖端停留片刻,使金属在整个宽上均匀熔化。多层焊的第一道和薄板焊接采用环形法。欲使焊道两边多填加金属或加大熔深,如多层焊的最上层采用8字形法,斜锯齿形法用于使焊缝某一边需较多的热量时,如横焊。

许多焊工认为,初学时应将主要注意力集中在控制熔渣和铁水分离,以及熔池的形状与大小,灵活地调整运条动作,使三者很好配合。如果把注意力过分集中在横向摆动的形状和均匀与否方面,反而会影响效果。熟练的焊工对于横向摆动的形状上多不很注意,而是灵活运用的。

图14⁃7 焊条横向摆动的形式

a)锯齿形 b)月牙形 c)环形 d)8字形 e)斜锯齿形

3.焊缝的结尾和连接

当焊缝焊完时或熔化完一根焊条时,均需将电弧拉断,如果拉断电弧的动作不恰当,就可能在焊缝结尾处形成低于母材表面的弧坑,如图14⁃8所示。这样会降低焊缝结尾处的强度,极易引起裂纹,所以焊缝结尾处不允许有较深的弧坑。一般结尾动作有以下几种:

1)划圈结尾法。如图14⁃9所示,电弧在焊缝结尾处不再前移,而作圆弧运动,直到填满弧坑时再拉断电源。这种方法适用于焊接厚板,对于薄板则有烧穿的危险。

2)反复断弧结尾法。在弧坑处,用较短时间,反复点燃和熄灭电弧数次,直到弧坑填满,这种方法在薄板焊接、大电流焊接和多层焊的第一层(又称打底焊)焊接时用的较多,但用于碱性焊条时容易产生尾部气孔,不宜使用。

图14⁃8 弧坑

图14⁃9 划圈结尾法

3)后移结尾法。如图14⁃10所示,电弧在焊缝结尾处停住,同时改变焊条方向,由位置1转为位置2,等填满弧坑后,再稍稍后移至位置3,而后慢慢拉断电弧,这种方法对碱性焊条较为适用。

手工电弧焊时,由于受焊条长度的限制,经常要用几根焊条才能完成一条焊缝,因此就要求焊缝连接处的熔深和焊缝外观与焊缝其他部分一致,不要产生接头处焊缝过高、脱节和宽窄不一致等缺陷。因而在焊接过程中应前后互相照应,达到连接良好,通常在焊接到前一段焊缝的末尾时,将焊条的后甩,并把弧坑里的熔渣向后赶一赶,或者用另一根焊条将弧坑中尚未凝固的熔渣扒去一些,形成一个弧坑,然后焊接后一段焊缝时,在弧坑前引弧,如图14⁃11所示,并略微拉长电弧,预热连接处,然后再引回弧坑,等填满弧坑后再向前焊接。换焊条的动作要快,因为工件在热态时接头,可使外表接形美观。如果是在第一段焊缝的起头处连接,则在第一段焊缝起焊时应快一些移动电弧,使其起头处焊缝略低些。可见焊缝连接处操作较为复杂。如操作不得当时就会影响品质,因此在焊接过程中尽量不要拉断电弧。

图14⁃10 后移结尾法

图14⁃11 焊缝连接方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。