1.珩磨的基本原理

(1)工作原理 近年来,经过反复的实践,珩磨工艺有了较快的发展。珩磨可以在普通万能车床上进行,珩磨的工具简单,操作方便,对零件预加工表面粗糙度要求不高(精车后的零件也可珩磨)。珩磨不仅能加工内圆柱面,还可以加工外圆柱面、圆锥面、球面及平面。

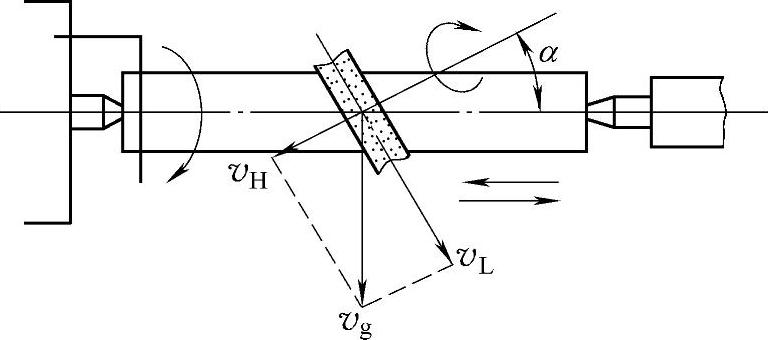

图13⁃18为珩磨的工作原理。零件装夹在卡盘或顶尖上,倾斜安装着的珩磨轮以一定的压力与零件表面接触。当零件以vg的线速度旋转时,由于摩擦力的作用,珩磨轮以vL的速度绕自身的轴线转动,同时珩磨轮还沿零件的轴线方向作往复进给运动。因珩磨轮轴线与零件轴线有交角α,所以在零件与珩磨轮旋转的同时,它们之间产生相对滑动,其滑动速度为vH。珩磨轮与零件表面相对滑动时,磨粒就在零件表面上切去极薄一层金属、珩磨轮沿零件轴向往复运动使零件表面得到交叉重叠的网状痕迹,所以珩磨也能获得0.4~0.025的表面粗糙度Ra值。

图13⁃18 珩磨的工作原理

从图13⁃18可知

vL=vg cosα

vH=vg sinα

珩磨轮倾角α愈大,相对滑动速度vH愈大,效率也愈高。但α角过大将会产生自锁现象,所以一般α角取10°~35°。

(2)珩磨速度 珩磨时零件的旋转速度增大时,零件的表面粗糙度Ra值有明显降低,同时生产率有显著的提高。但速度过高则易产生振动而影响加工品质。珩磨的速度vg通常取60~80m/min。

珩磨时的进给量:粗珩为0.2~0.4mm/r,精珩为0.05~0.15mm/r。

(3)珩磨的切削压力 珩磨时珩磨轮单位接触面积上所受的力称为珩磨切削压力。切削压力的大小将直接影响珩磨效率和加工表面的品质。切削压力太小,磨粒的切削作用微弱,生产效率低;切削压力过大,将使磨削区域局部产生高温而烧损零件表面,甚至还会造成珩磨工具破损。

切削压力:粗珩时可取0.8~1.0MPa;精珩时取0.4~0.6MPa。

(4)珩磨的切削液 切削液降能降低珩磨时的切削热外,还可将珩磨工具上脱落的磨粒和切削粉末冲刷掉,使研磨工具表面不被腻塞。正确选用切削液不仅可改善被加工表面的品质,还能提高珩磨效率。

加工钢和铸铁通常选用粘度小,渗透性强的煤油作切削液。经验表明,在煤油中加工30%的20号机油后零件表面的品质会更好。加工青铜可用水作切削液。

(5)珩磨余量 珩磨是一种光整加工方法,切削量很小,所以其余量不宜过大。余量过大时除降低生产效率外,还将影响零件的形状公差和方向公差。

珩磨余量的大小与预加工的精度和表面质量有关,直径方向余量一般为0.01~0.15mm。当直径余量大于0.04mm时,为了提高珩磨效率常常使用不同粒度的珩磨工具进行粗、精两次珩磨。粗珩切去余量的2/3;精珩切去余量的1/3。(https://www.xing528.com)

2.珩磨工具

(1)珩磨工具的选择 珩磨工具(珩磨条或珩磨轮)的性能取决于磨料的种类、磨料的粒度、珩磨工具的硬度和珩磨工具的结合剂。

珩磨工具使用的磨料主要是白刚玉和碳化硅。应按被加工零件的材料来选择磨料。强度高和韧性好的材料如各种碳素钢、不锈钢、合金钢等通常选用白刚玉的珩磨工具;强度低和韧性差的材料如铸铁、黄铜等一般选用碳化硅。

珩磨工具的粒度愈粗,生产效率愈高,但表面粗糙度Ra值也愈大;粒度愈细,表面粗糙度Ra值愈小,但效率低。通常粗珩时选用60#~150#;精珩时选用240#~W28。

珩磨工具的硬度是指珩磨条(或珩磨轮)上的磨粒在外力作用下脱落的难易程度。磨粒不易脱落的珩磨工具,硬度就高;反之,硬度就低。若珩磨工具的硬度过高,磨粒已经磨钝而仍然不能脱落,致使珩磨工具和零件表面的摩擦力急剧增大,零件表面过热而出现烧伤,从而造成表面粗糙度Ra值增大;珩磨工具的硬度太低,磨粒还未磨钝就脱落下来,从而加快了珩磨工具的磨损。珩磨较硬的金属材料时,磨粒易于磨钝,为了保持良好的切削性能和避免零件过热,应选用较软的珩磨工具。珩磨较软的材料,珩磨工具的硬度应较高。但珩磨特别软的材料时,为避免切屑堵塞珩磨工具表面,珩磨工具的硬度也要选低一些。

珩磨工具的结合剂主要有陶瓷(代号A)和树脂(代号S)两种。陶瓷结合剂的性能稳定,不受温度、湿度等变化的影响,能耐水、耐油、耐热而不变质。用这种结合剂制成的珩磨工具气孔率大,切削效率高,也比较耐磨,但脆性大,不能经受冲击和振动,珩磨时常常发生块状剥落的现象。用树脂结合剂制成的珩磨工具强度高,磨损比较均匀。此外,由于树脂结合剂容易被磨削区的高热烧毁而使磨粒脱落,所以可避免过热时烧伤零件表面。树脂结合剂容易受碱的浸蚀,珩磨时切削液中的含碱量不能大于1%,否则,珩磨工具的硬度和强度将显著下降。树脂结合剂制成的珩磨工具容易受潮变质,所以应注意保管存放。阀门制造企业常用树脂结合剂的珩磨工具。

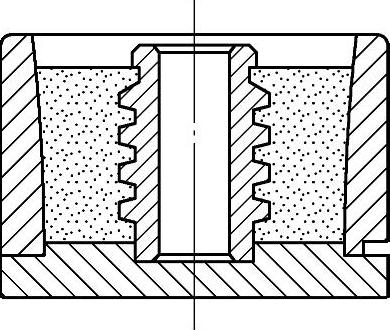

(2)珩磨工具的制作 珩磨用的珩磨工具一般均采用树脂结合剂由使用单位自行制作。图13⁃19为浇注珩磨轮的模具。金属的轮芯与珩磨轮要浇注成一体,为增加轮芯与珩磨轮的结合强度,轮芯表面可车出几条环槽。

珩磨材料与结合剂等的质量配比如下:

结合剂:环氧树脂100g

珩磨材料:白刚玉或碳化硅200g~300g

增塑剂:磷苯二甲酸二丁脂10~15g

硬化剂:乙二胺7~8g

珩磨轮的浇注方法是:光将模具内壁用丙酮洗净,在脱模面上涂以由聚苯乙烯5%、甲苯溶液95%组成的脱模剂。将环氧树脂加热至70~80℃加入增塑剂搅拌均匀,再加入研磨材料拌匀后并加热到70~80℃,待冷却至30~38℃时,可将硬化剂加入并迅速拌匀(约2~3min),随即浇入模具内。浇注后,模具应在40℃左右的温度中经保温24h方可起模。

浇注成的珩磨轮在使用前还要进行修整。珩磨圆柱面、圆锥面和球面的珩磨轮,为了增加珩磨轮与零件表面的接触面积以提高效率和品质,通常将珩磨轮的工作表面修整为曲线形。修整可以在零件精车前进行,用珩磨轮与较粗的零件表面干珩(不加冷却润滑液),使珩磨轮工作面加速磨损而形成合适的曲线。修整时应采用较低的切削速度。

图13⁃19 浇注珩磨轮的模具

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。