氧炔焰喷焊是合金粉末通过氧炔焰加热后喷涂并熔化在金属表面上而形成具有特种性能的表面薄层的一种新工艺。

氧炔焰喷焊工艺克服了金属喷涂涂层多孔、涂层与母体金属粘结力低以及涂层存在内应力等缺陷。氧炔焰喷焊有以下优点、喷焊层薄而均匀;表面光滑成形好;熔深极浅(<0.05mm):冲淡率低(<5%);节省合金材料;喷焊层品质好;效率高;工艺简单,便于推广应用。使用合金粉末做为喷焊材料,可根据不同的使用条件选择相应的喷焊合金粉末,喷焊层厚度可控制在0.10~0.15mm之间,而且能进行全位置喷焊操作。

1.喷焊设备

氧炔焰喷焊设备较简单,主要包括:氧气瓶、氧气减压器、乙炔瓶、乙炔减压器、喷涂枪、箱式电炉(工件预热缓冷用)、恒温干燥箱(烘干合金粉末用)、无级调速转胎、其他附件。

2.喷焊合金粉末

由于氧炔焰温度较低,火焰中心的最高温度仅有3100℃,所以氧炔焰喷焊用的合金粉末要有良好的可喷性,粉末纯洁度要高,粒度要细,粉末的颗粒最好为球形。

喷焊用合金粉末必须具备以下要求:

1)良好的“自熔性”。喷焊合金成分中须含有起助容作用的硼和硅,形成低熔点共晶体,以降低合金的熔化温度和防止合金熔时产生偏析。

2)较低的熔点。喷焊合金的熔点须低于母材金属的熔点。当喷焊合金处在熔化状态时,母材金属仅熔化了与喷焊层接触的表面薄层,不致引起母材金属熔化过多,喷焊层保持了喷焊合金的固有特性。

3)良好的“湿润性”。喷焊合金成分中,硼和硅的含量都较高,这是因为硼和硅不仅是助熔剂,而且是脱氧剂。它能破坏和吸收母材表面的氧化膜,形成一种硼硅酸盐自熔渣,对工件表面起净化作用。同硼和硅比铬更易于氧化,形成一种硼和硅的复合氧化物,对合金粉末起自保护作用。这些都有利于用熔融合金对工件表面的“湿润”和焊合。并能得到厚度均匀的喷焊层。

4)合适的液态流动性。喷焊时熔融合金在工件表面能够流动,但不可漫流,这就要求合金在固相和液相共存温度区间要宽。一般喷焊合金固—液共存的塑性状态温度范围约为100℃,所以合金熔融时易于摊开而不致聚缩成凹陷流失。这对圆弧形表面以及任何空间位置表面的喷焊是很重要的。

5)良好的固态流动性。粉末颗粒最好呈球形。球形粉末流率快,不会在喷枪送粉系统各孔道内结塞,也便于控制粉末送给量。氧炔焰喷焊要求合金粉末颗粒度≤150目/in(最大直径0.1mm),表面光亮无氧化、夹杂,并且喷焊前需经150℃烘干1h。

6)喷焊合金与母材金属的线膨胀系数不能相差太大,以避免喷焊层产生龟裂和剥落。

7)喷焊合金与母材金属之间要有一种能形成冶金结合的亲合力,喷焊层要能够保护母材金属。

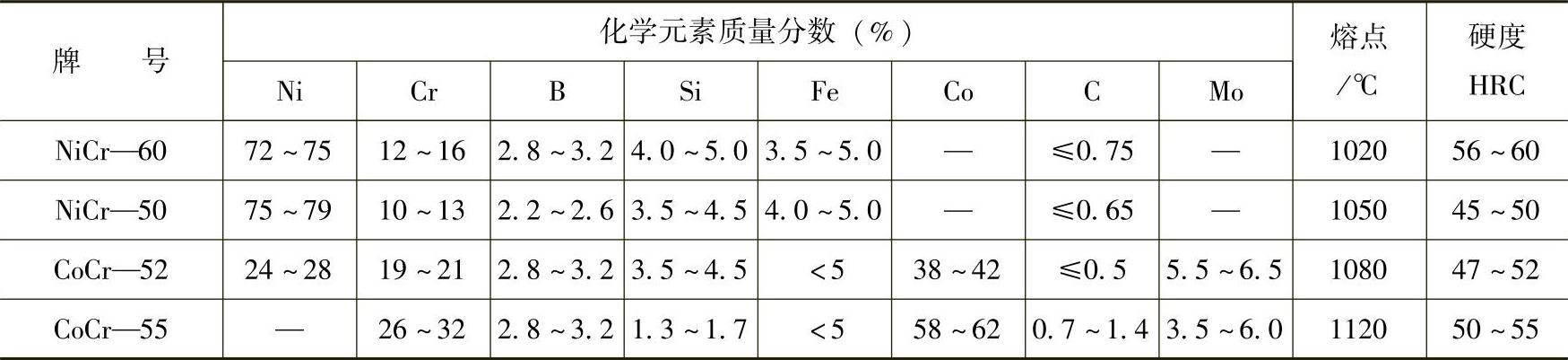

通常氧炔焰喷焊所使用的喷焊合金为Ni⁃Cr⁃B⁃Si系和Co⁃Cr⁃W⁃B⁃Si系合金。表12⁃25为某阀门制造企业自制的并使用的几种喷焊合金粉末的化学元素质量分数和性能。

表12⁃25 几种氧炔焰喷焊合金粉末

3.母材金属

选择母材时,首先应考虑的是母材金属与喷焊合金之间线膨胀系数不能相差太大,母材金属在冷却过程中不能有明显的相变应力以及母材金属的熔点需高于喷焊合金的熔点等。

以下各类材料均可采用氧炔焰喷焊工艺:

1)含碳量在0.4%以下的碳素钢、碳—锰钢。

2)普通低合金钢和合金结构钢(铬钢、铬钒钢、钼钢、铬钼钒钢)。

3)不锈钢。

4)灰铸铁、球墨铸铁、可锻铸铁。

5)纯铜。

但有些材料因熔点低等原因不宜采用氧炔焰喷焊。这些材料有:

1)铝、镁及其合金。

2)黄铜和青铜。

3)高镍铬和高镍铬钼特殊合金钢。

4)高铬钼钢与马氏体钢以及含硫钢。

4.喷焊工艺

(1)工件准备

1)堆焊表面预先经机械加工,表面粗糙度Ra为12.5~6.3μm,或采用抛丸处理(不可采用喷砂处理,以防工件表面粘附硅砂尘)。

工件表面不得有油、水、锈迹等污物。工件表面机械加工后可涂防锈油,在喷焊前须用酒精或丙酮进行脱脂处理。(https://www.xing528.com)

2)所有待喷焊表面的棱角均须倒圆,至少加工成R≥0.8mm的圆角。过渡面应平滑,避免母材表面局部过熔及喷焊层在交界面上剥落。

3)当工件表面硬度≥30HRC时,喷焊前须经软化处理。对于经电镀、渗碳、氮化等表面处理过的工件,喷焊前也需去除表面层。

4)工件表面如有孔、键槽或凹槽等,喷焊时要用碳精块塞满,防止粉末溅入。塞块顶面需与喷焊后的平面一样高,待在磨削到需要尺寸时再将塞块取出。

5)喷焊区域附近的工件表面上可涂一层有机硅溶液(如硅油201),使射出的粉末不致粘附在非喷焊表面上,同时可保护工件表面免受氧化。

(2)工件预热和缓冷 喷焊工件的焊前低温预热和焊后缓冷措施是十分必要的。但预热温度不可过高,以免工件表面生成氧化膜,致使喷焊无法进行。

喷焊低碳钢和低合金钢(含碳量在0.25%以下)小件时,仅用焊炬加热待焊表面即可。

对于含碳量在0.25~0.40%的碳钢和合金结构钢,焊前需预热至250~400℃,焊后缓冷。

奥氏体不锈钢具有较高的膨胀系数,焊前需预热250~400℃,焊后缓冷。

一般喷焊工件焊后应放入干燥的黄砂或石棉粉中缓慢冷却。对低合金钢,须用焊后加热来控制冷却速度,以消除内应力,通常工件焊后放入加热炉,随炉冷却。

马氏体不锈钢和高速钢喷焊时,由于奥氏体转变为马氏体而伴随着产生极大的相变应力,使喷焊层有龟裂的危险。因此,喷焊后需进行等温退火,以促使马氏体分解为其他组织(如铁素体),或者是控制喷焊后的冷却速度,使奥氏体转变为马氏体以外的某一种组织。

焊件较大时,要将工件进行足够的预热,以保证涂层与母材表面达到喷焊温度。喷焊工件内径表面和空心轴类工件时,需预热至250~300℃,以减小喷焊层与母材之间的热膨胀应力,喷涂后并立即进行重熔。

(3)火焰调节

1)点火前先将喷焊枪氧气阀旋开,放出少量氧气,此时焊枪乙炔气接头(乙炔阀旋开,乙炔气胶管未接上)应有一股不大的抽吸气流。关闭乙炔阀,扣上送粉扳机,在枪体粉斗接头处(粉斗未装上)也应有一股较大的抽吸气流,说明焊枪射吸情况正常。

2)根据喷焊枪的性能要求,调节气体减压器,分别将氧气和乙炔气压力调至规定的压力范围之内。先把焊枪氧气阀慢慢打开,再旋开乙炔阀,按常规点火后即待氧—乙炔火焰。喷焊结束时应将焊枪氧气、乙炔气渐渐调小,然后先关乙炔阀,后关氧气阀,以免产生碳化物黑灰飞物和放炮声。

3)喷焊火焰需采用中性焰。有时为了借助碳化物的形成来实现二次硬化,这种火焰是稍微增碳的,即以中性焰为基础带有轻微的碳化焰。应绝对防止在氧化焰中喷焊,否则将引起喷焊层产生夹渣和微气孔,而且还会阻碍喷焊层与工件表面的熔合。

(4)操作过程 氧炔焰喷焊操作包括合金粉末喷涂和重熔两个过程。

1)调节喷枪火焰至轻微的碳化焰后,利用焊枪火焰先稍微预热工件表面,待工件表面达到适当的预热温度时,将喷枪抬高,使焊嘴与工件表面保持100~150mm的距离,火焰垂直于工件表面。

2)扣下送粉扳机,粉末从喷嘴穿过火焰被加热并射向工件表面。

3)焊枪缓慢向前移动(或工件匀速转动),直至达到一定厚度时,松开送粉扳机停止送粉,形成合金粉末喷涂层。

4)将焊枪徐徐放低,同时调整好火焰,保持焊嘴与工件涂层表面距离约为20~30mm。火焰与工件表面夹角60°~75°,采用左焊法加热涂层,熔化了的涂层能湿润工件表面并与被加热至熔化或半熔化状态的工件表面薄层形成晶内结合(即熔化)。

5.喷焊缺陷及其防止措施

(1)喷焊层剥落 喷焊层剥落现象多数是在机械加工过程中出现。主要原因是涂层重熔操作速度过快,母材表面并未加热到熔化成半熔化状态,喷焊层与工件表面不能形成冶金结合,而是分子间的粘附连接。

另外,工件预热温度过高,表面生成氧化薄膜;工件表面准备不合格;涂层厚度不匀以及喷焊合金脆性大,熔点过低等都会造成喷焊层与母材假焊合,导致喷焊层剥落。

对于喷焊层局部剥落的工件,可按工艺要求先将喷焊层重熔一遍,然后再喷焊至所需要的厚度。喷焊层剥落严重时需车掉,重新喷焊。

(2)喷焊层裂纹 常见的喷焊层断裂和龟裂大部分发生在冷却过程中,也有发生在使用过程中,裂纹很少向母材扩展。

产生裂纹的原因是喷焊合金与母材金属的膨胀系数相差太大;焊前预热温度太低和焊后冷却速度太快。

防止办法除采取前述的预热和缓冷措施外,必要时可在母材表面堆焊或喷焊一层塑性较好的材料作为过渡层。

工件焊后产生裂纹时允许将工件重新预热后再重熔一遍,熔化要彻底。预热温度可适当提高,一般为400~500℃。

(3)喷焊层气孔 工件表面有氧化膜、铁锈、油污或喷涂时工件表面的合金粉末受到氧化等都会使喷焊层产生气孔。所以工件待焊表面需保持干净,喷涂时要严格掌握好火焰的性质。

工件表面过热或过分熔化的结果还会引起喷焊层翻泡。这时要把火焰快速移开,使熔池及工件表面温度降低,随后再重新熔化一遍,促使喷焊层内气体逸出。

喷焊层重熔过急或火焰骤然接近涂层表面,使涂层内气体来不及逸出时也会形成气孔。

(4)夹渣 夹渣的产生与重熔操作有关。重熔时火焰移动速度过快,熔渣未完全浮出,而熔池已凝固形成夹渣。

工件表面的氧化杂质会直接阻碍喷焊层合金与母材的熔合,往往在熔合线上出现不连续的链状夹渣。这些夹渣用浮渣法是很难排除的。因此,工件待焊表面应严格按前述条件进行准备处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。