合金粉末等离子弧堆焊出现于20世纪60年代初,近几年来在我国阀门制造行业应用较为广泛,是一项较重要的堆焊新工艺。它除了具有钨极氩弧堆焊的堆焊质量高、冲淡率低的优点外,还有堆焊过程易于实现机械化、堆焊层光滑,平整,厚度可准确控制和生产效率高等特点。在适当的条件下,冲淡率可控制在5%以内,堆焊层厚度可在0.2~6mm之间任意调整。生产率为0.5~6kg/h。

1.堆焊工艺及规范的选择

(1)等离子弧燃烧方式

1)联合型等离子弧。非转移弧主要用于加热合金粉末,转移弧既可加热合金粉末,又可熔化母材表面。对于自熔性合金粉末堆焊,由于粉末熔点低,所以非转移弧的作用不明显,当堆焊熔点较高的粗粉时,非转移弧的作用就明显了。薄小零件的堆焊,多采用联合型等离子弧。

2)转移型等离子弧。鉴于非转移弧并不起重要作用,在很多场合只是使用转移弧进行堆焊。这样可省去一套电源。

3)串联电弧的联合型等离子弧。它的主要优点是在喷嘴与工件间产生的离子弧不会增大气流对熔池的吹力,能有效地限制熔深。虽然这个离子弧加热比较分散,却仍能维持足够的方向性。使用这种方式的等离子弧,需控制离子弧电流。若电流增大,则喷嘴烧损严重,但若进一步增强水冷,这个问题可以得到改善。国内使用这种等离子弧方式的不多。

(2)送粉方式 目前应用两种送粉方式:嘴内送粉和嘴外送粉,在嘴内送粉等离子堆焊枪中,粉末受到较充分的加热,还可减少粉末的飞溅,可得到较高的熔敷率。嘴内送粉枪的主要缺点是容易发生熔化的合金粘附嘴壁的现象。熔化的合金粘附在嘴壁或出口处聚积到一定的数量后则落入熔池,形成淌熔滴现象,严重时则堵塞嘴孔,为防止出现上述现象,钨极与喷嘴内孔应具有较高的同轴度,以保证合金粉末从喷嘴均匀送出。此外,送粉气体的流量应合适,不应引起气流骚动。

在嘴外送粉等离子堆焊枪中,合金粉末从喷嘴外送入等离子弧中,嘴外送粉从根本上解决了淌熔滴及喷嘴堵塞问题。在相似的规范下,熔深比嘴内送粉小。这是由于嘴内送粉时,送粉气流在喷嘴内受到了强烈加热,并直接吹向熔池,造成较大的附加吹力,而嘴外送粉时,送粉气造成的附加吹力大大降低。嘴外送粉枪的主要缺点是粉末飞散程度大,合金堆敷率较低。

(3)等离子堆焊气体及合金粉末 通常使用纯氩做工作气(亦称离子气、稳弧气)、送粉气及保护气、氩等离子弧电压低、燃烧稳定、钨极及喷嘴烧损小。

国外有的使用70%氩加30%氦做工作气或送粉气。它使等离子弧电压升高,从而具有较大的功率。用氦气做保护气效果也很好。但氦气很稀缺,成本甚高。

工作气及送粉气在保证等离子弧有足够的方向性及均匀送出合金粉末的前提下,应尽量限制其流量,以降低气流吹力。保护气则必须有足够的流量才有效果。由于等离子弧堆焊的合金粉末多是自熔性的,不采用保护气并不会对堆焊质量产生明显的影响,但喷嘴很容易被熔池飞溅出的金属细粒沾污。

堆焊合金粉末的粒度愈细愈易熔化,但过细的粉末增加送粉的困难。太粗的粉末既不易熔化,又容易飞出堆焊区,从而使粉末损失严重。比较合适的粒度范围是0.06~0.12mm(120~230目/in)。为防止粉末在喷嘴内熔化造成堵嘴现象,国内也有使用粗粉(40~120目/in)堆焊。

国内某阀门制造有限公司使用LU—150等离子弧粉末堆焊机,采用联合型等离子弧、振动式送粉器、嘴内送粉、其堆焊工艺如下:

1)堆焊前应严格清除工件表面的锈蚀和油污,使其具有金属光泽。较大的低、中碳钢和低合金钢阀门零件要进行预热。对于珠光体耐热钢和马氏体不锈钢,即使是较小零件也须预热,以防止产生裂纹。若采用的合金粉末具有较高的硬度,堆焊面积又较大时,则在堆焊过程中也需使工件保持预热的温度,以防止焊接应力过大而产生裂纹。

2)主要工艺参数的调整

①粉末送给系统的调整。欲使堆焊顺利进行,粉末送给装置的可靠而正常工作是十分重要的,粉末必须均匀、稳定和流畅地输出。因此,合金粉末应进行干燥处理(一般在100℃干燥箱内烘干1h)。在开始使用送粉器时,为防止在管道中存有潮气而产生粉末堵塞现象,必须用灼热的粉末和较大流量的送粉气流做清洗性的吹送,以便将潮气吹干。

此外,还需调节电磁阀的灵敏度及开启,关闭性能,以防止阀杆被卡死。然后根据粉末粒度及送粉量选用适当的漏粒塞块。最后由尼龙管把送粉装置与焊枪连接,通上送粉气,打开电磁阀,当观察到粉末在枪下均匀分布的小孔中射出并交于一点,并碰撞分散开始为最佳。粉末的交点距离枪口一般控制在3~5mm。若采用自熔性好的粉末,该距离为4~6mm。

合金粉末(特别是自熔性较好、熔点较低的粉末)应进行过筛,以便按粒度分档使用。通常在等离子弧堆焊中使用的合金粉末,其粒度范围均在50~150目/in之间。

②非转移弧的调节。在联合型等离子弧中,非转移弧在引弧、加热、熔化合金粉末以及电流均匀衰落等都起了稳定、调节作用。因此,非转移弧的正常与否直接影响到堆焊工作的顺利进行和堆焊的质量,所以在焊前对非转移弧的调节和测定就显得非常重要了。

非转移弧应稳静,且有清晰的外形。使非转移弧尖端伸出喷嘴5~8mm,观察其无明暗差别,此时非转移弧即属正常。

调整钨极与喷嘴的同轴度一般用高频电火花检验。钨极尖端与喷嘴压缩孔小端面的距离为1.5~2.2mm为最佳。

非转移弧不正常(如跳动、偏向)即形成“双弧”。当叠加转移弧时,若电弧对粉末加热不均匀会出现淌熔滴现象,使送粉失去平衡。严重时必须中断堆焊工作。

③转移弧的调节。转移弧既能加热和熔化合金粉末,又能使工件表面受热形成熔池,因此,转移弧电流的大小是决定堆焊过程的稳定及堆焊层品质的主要因素。电流大,熔敷率高。但电流过大会对合金粉末吹入离子弧造成困难,飞溅严重,反而降低了合金粉末的熔敷率。另外,增大电流,离子弧的刚度大、熔深大,冲淡率也随之增大。为了有高的熔敷率,又要有低的冲淡率,必须适当选择转移弧电流。

在其他参数不变的情况下,离子气的流量对等离子弧的“刚”、“柔”弧性有着很大影响。在堆焊中、小零件时,离子气流量一般控制在5~7L/min之间;堆焊较大零件时(DN300、焊道宽25mm以上)离子气流量以7~9L/min为佳,同时,送粉气也由原来的3~3.5L/min增大到4~4.5L/min。

④送粉量。在堆焊正常进行的情况下,适当的调整送粉量可减少堆焊过程中粉末的飞溅,使合金粉末熔化良好。送粉量过大,造成粉末的不完全熔化或堆焊层金属与工件熔合不良,对熔点较高的合金粉末尤为严重。

⑤焊枪与工件的距离。焊枪与工件的距离会直接影响弧柱的稳定性。距离过大时,弧柱稳定性下降,电弧发生飘移,保护效果也显著下降;距离过小时,熔深大,冲淡率增加,飞溅严重,破坏等离子弧的完整性,易出现“虚弧”和淌熔滴现象。一般此距离取10~18mm为宜。

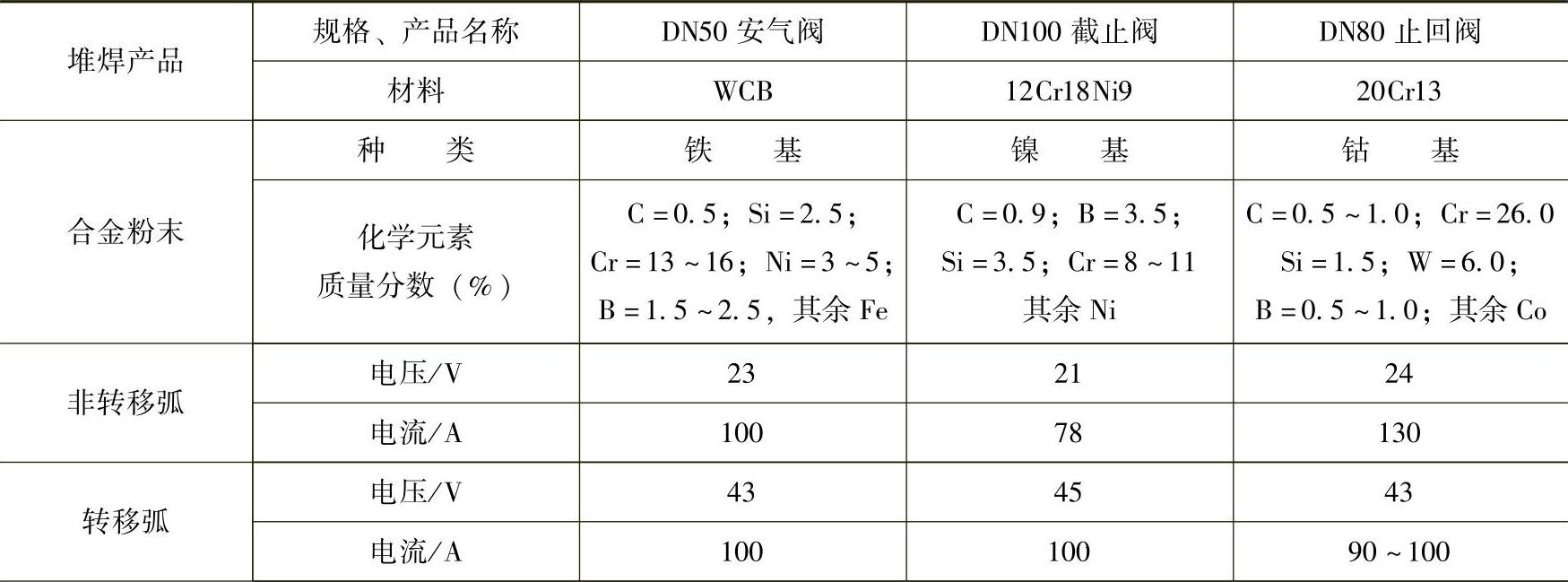

⑥工件移动速度和焊枪摆动频率的调整。工件移动速度快,堆焊高度降低,冲淡率低,堆焊层与工件结合强度下降。摆动频率过高,粉末严重失散,熔敷率下降。所以工件移动速度与焊枪摆动频率要配合恰当。表12⁃22为几种典型产品的堆焊规范。

表12⁃22 堆焊工艺规范

(续)

2.常见的故障及产生原因

(1)非转移电弧不能起弧 产生原因如下:

1)网路电压过低。

2)高频发生器发火点错位或间隙过大。

3)钨极与压缩孔道上端距离太大。

4)钨电极严重烧损。

5)喷嘴反射锥面有氧化膜等污物。

6)电流过小。

7)离子气没接通。

8)钨极与喷嘴短路。

(2)粉末阻塞 产生原因如下:

1)送粉器流量过小,吹送力不够。(https://www.xing528.com)

2)送粉量过多,来不及输出。

3)喷枪内密封圈漏水。

4)粉末粒度不均,送粉孔被大颗粒或异物堵塞。

(3)转移弧不正常

1)转移弧不起。产生原因可能是喷枪外壳与夹持工具短路或通水电缆焊接处脱开、断离。

2)转移弧有明暗、抖动。产生原因是钨电极烧损,钨极与喷嘴孔同轴度不够。

3)转移弧有闪色光辉,并有蓝绿色弧光出现。产生原因是喷嘴漏水。

4)转移弧有“呼呼”声,产生原因是离子气流量过大或钨极与压缩孔上端距离过大。

5)转移弧一侧有虚弧。产生原因是压缩孔道粘粉或有其他污物。

3.常见堆焊缺陷及产生原因

(1)气孔 产生原因如下:

1)工件表面有锈、油、水等污物。

2)母材含碳量较高,可焊性差。

3)转移弧电流过大,熔深大。

4)保护不良或氩气纯度不高。

5)粉末湿度大或夹有油污、低熔点杂质。

6)粉末颗粒有空心。

7)母材堆焊表面有缺陷(夹渣、气孔、包砂等)。

8)母材表面经化学处理者(电镀、氮化等)。

(2)夹渣 产生原因如下:

1)保护不良,焊层表面氧化,清理不彻底而堆焊第2层。

2)粉末中有氧化夹杂物。

3)粉末渣系粘度大,堆焊时流动性不好。

4)工件移动速度过快,致使粉末熔化不完全。

5)母材中有氧化杂质、包砂等缺陷。

(3)裂纹 产生原因如下:

1)母材为淬硬性材料或母材焊前为淬硬组织。

2)母材预热或焊保温处理不当。

3)母材本身存在裂纹、夹渣等缺陷。

4)堆焊金属与母材的热膨胀系数相差悬殊。

5)工件移动速度过快或送粉量过多,堆焊层与母材熔合不良。

6)焊后熄弧收尾时电流衰减不当,形成火口裂纹。

7)粉末硬度过高。

上述缺陷可在用氩弧焊局部清除后,用氩弧焊或等离子弧进行局部修补。

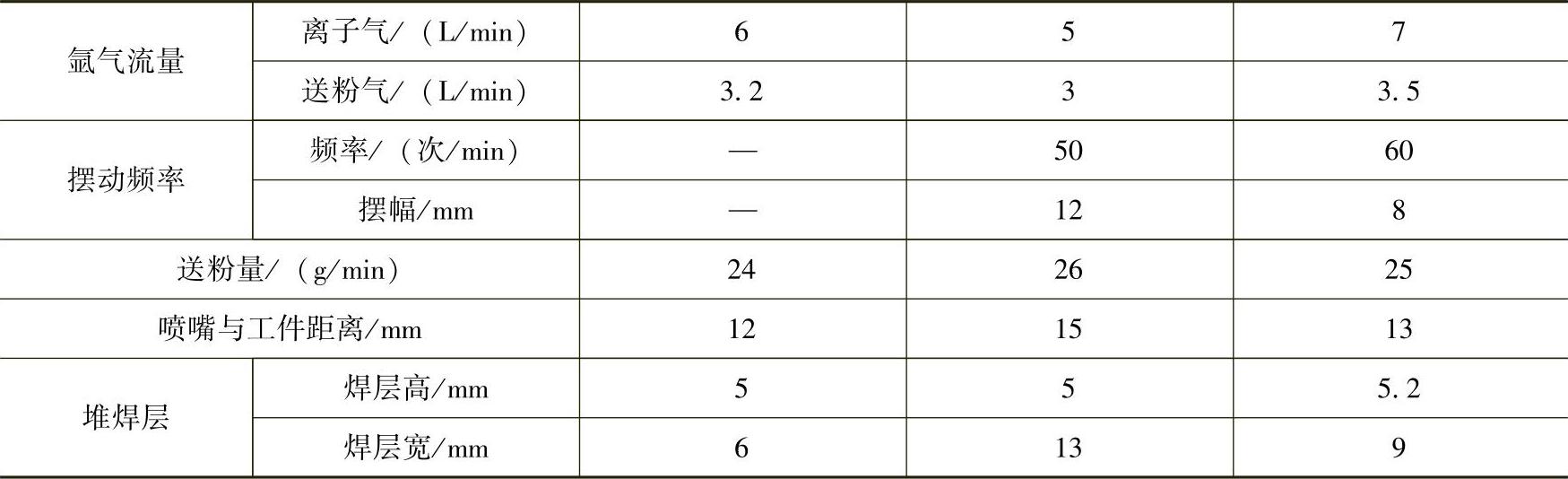

表12⁃23为某阀门制造企业使用LUP—300型等离子堆焊机和DPA型等离子堆焊枪堆焊的几种阀门零件的工艺规范,等离子弧类型为转移型弧,送粉器为刮板式,焊枪体内送粉。

表12⁃23 等离子堆焊工艺规范

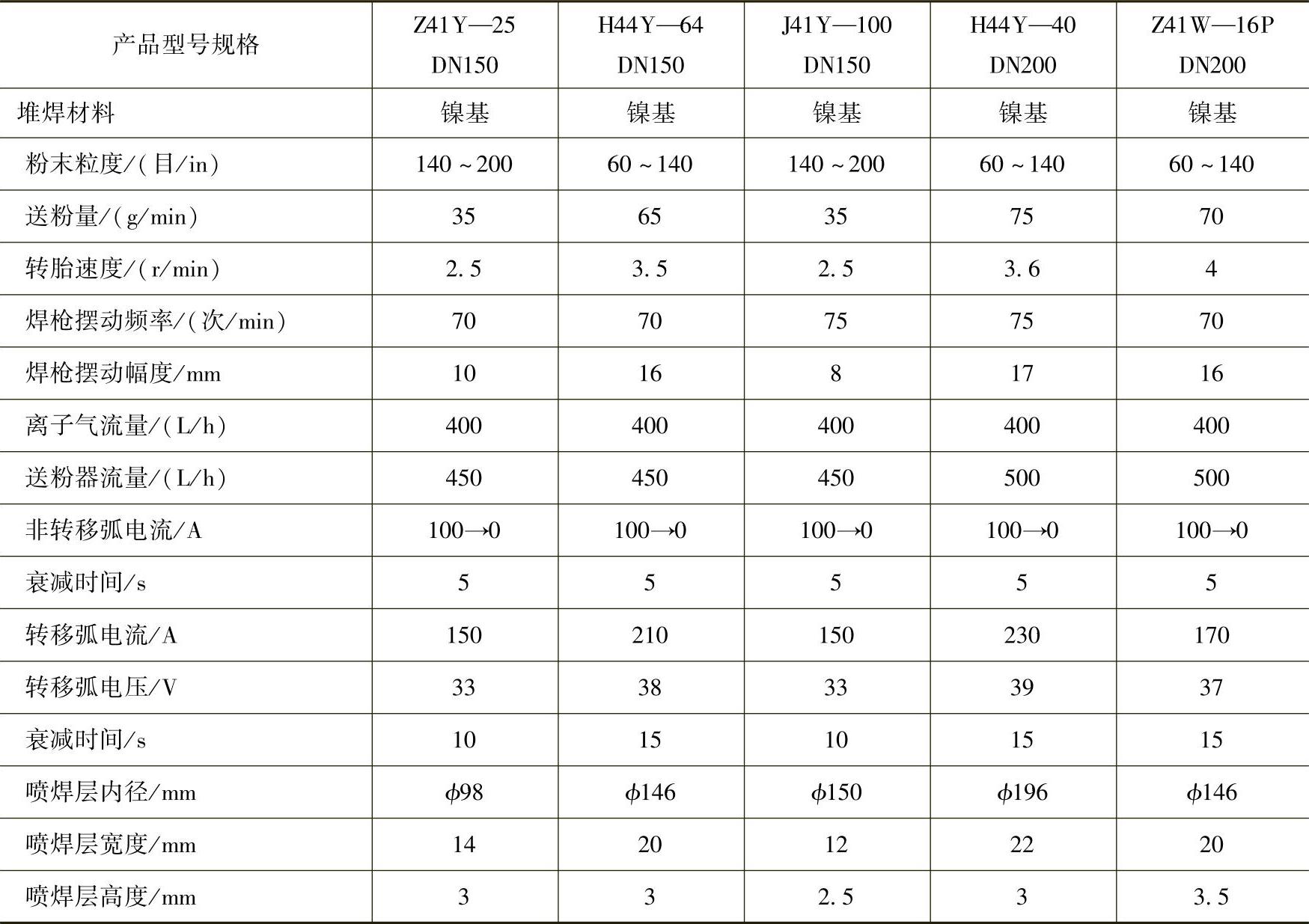

4.常用的几种等离子喷焊粉末

常用的等离子喷焊粉末如表12⁃24所示。

表12⁃24 常用的等离子喷焊粉末

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。