在母体材料为WCB、A105、13Cr、F304、F316上堆焊钴基硬质合金,通常采用氧炔焰堆焊、手工电弧堆焊、氩弧堆焊和等离子弧堆焊。通常工件需按如下规定进行焊前准备、焊前预热和焊后保温措施。

焊前准备:工件表面粗糙度Ra值应在6.3μm以下,并严格清除表面的铁锈、油、水等污物,不得有裂纹、剥落、孔穴、凹坑等缺陷,棱角处应倒圆角。对于已磨损的阀件的修复,应将原堆焊层全部车掉,并用与母材相同的材料或奥氏体不锈钢进行堆焊打底层。

焊前预热及焊后保温:为防止堆焊合金和母材金属产生裂纹和减少变形,零件在堆焊前需进行预热,堆焊过程中,工件温度不应低于预热温度,焊后应采取适当的热处理。

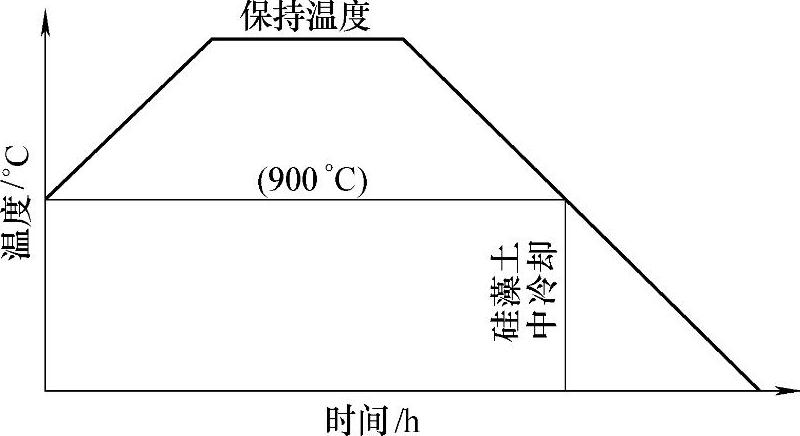

图12⁃9 堆焊后的热处理工艺曲线

不同的材料焊前预热温度和焊后处理规范如表12⁃14、图12⁃9、表12⁃15所示。

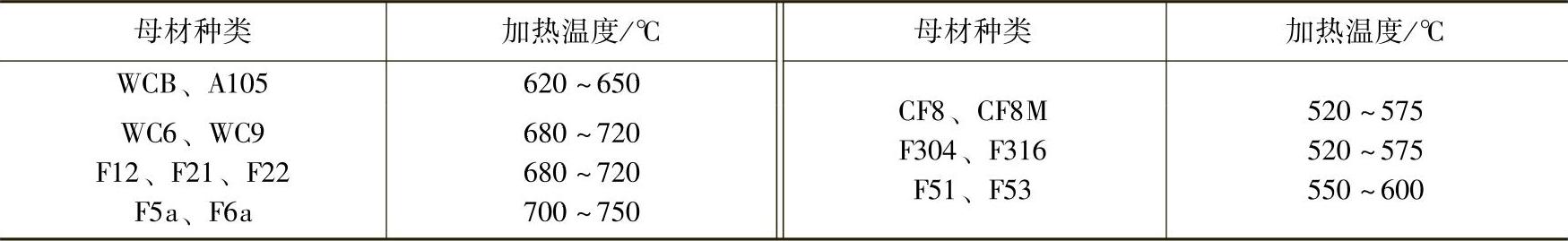

表12⁃14 工件堆焊前的预热温度

表12⁃15 堆焊后热处理加热温度

保温时间以工件有效厚度每25mm保温1h。

1.氧炔焰堆焊

钴基硬质合金氧炔焰堆焊熔深浅,母材熔化量少,因此,堆焊质量好,且节省贵重合金的消耗。但这种堆焊方法生产效率较低,适用于中、小阀门的平面堆焊。

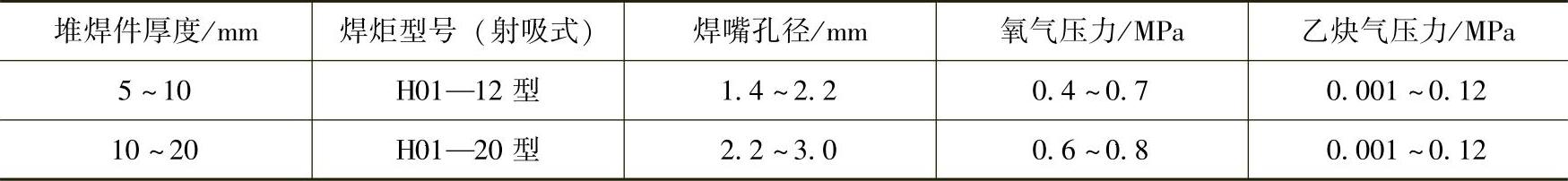

(1)设备 使用与氧炔焰焊接相同的乙炔发生器或瓶装乙炔、氧气瓶及普通射吸式氧炔焊炬。焊嘴号码可根据堆焊零件的大小和堆焊层的尺寸要求来选择,如表12⁃16所示。

表12⁃16 不同板厚所用焊炬规格型号

堆焊的乙炔发生器(中压)应是单人使用,以保持火焰的稳定,为保持乙炔氧干燥,可接入干燥器或使用瓶装乙炔气。

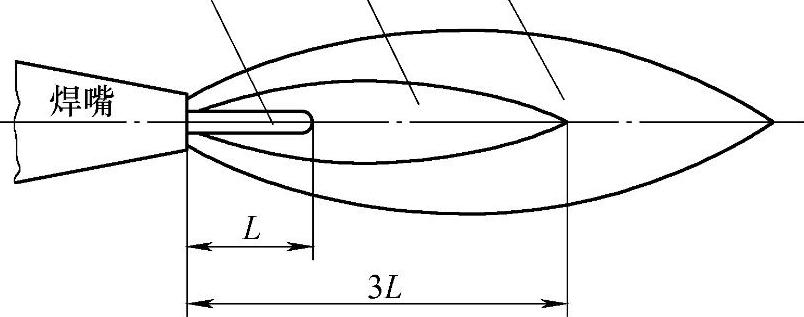

(2)火焰的调整 实践证明采用图12⁃10所示的所谓“三倍乙炔过剩焰”(即焰心内与火焰的长度比为1∶3)堆焰效果较好。

“三倍乙炔过剩焰”属碳化焰,其温度较低,对堆焊合金和工件加热较缓合,火焰保护气氛良好,所以堆焊合金中的碳及其他合金元素的烧损质量小。这种火焰还可造成工件表面渗碳,该渗碳层熔点较低,是造成堆焊熔深极小的有利条件。

图12⁃10 三倍乙炔过剩焰

对奥氏体不锈钢阀门的堆焊,宜采用“2~2.5倍乙炔过剩焰”,目的是防止奥氏体不锈钢因火焰渗碳而引起耐腐蚀性能降低。

如果要提高堆焊层硬度,可用“3.5~4倍乙炔过剩焰”堆焊。但乙炔过剩焰中含碳量较多,则堆焊合金硬度的不均匀性和焊缝成形的不平整性都将增大。

堆焊过程中的反射热和阀门灼热金属的辐射热会使焊嘴温度过高,飞溅到焊嘴上的熔化金属以及焊嘴过于接近堆焊金属时,都会增加火焰燃烧的外部阻力,其结果都会引起混合气体中氧气含量的增加,改变了混合气体成分,使火焰比例改变,从而引起堆焊质量的不稳定。为此,堆焊过程中必须随时注意调整火焰的比例,必要时可把焊嘴浸入水中冷却。

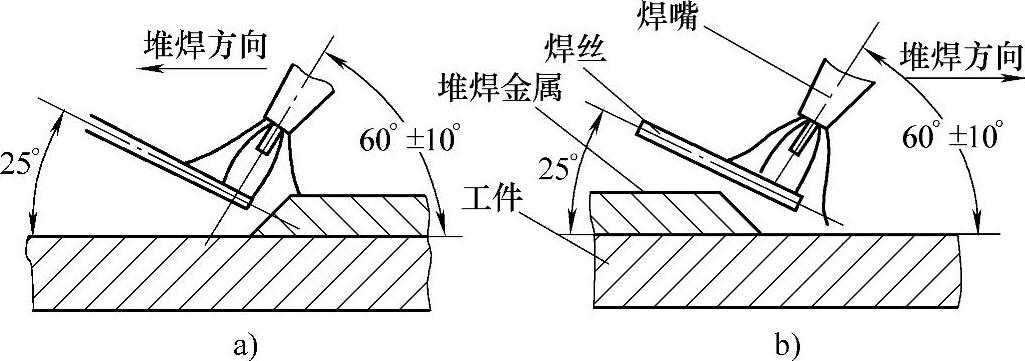

(3)堆焊操作要领及注意事项 堆焊可采用左焊法或右焊法,一般常采用左焊法,如图12⁃11所示。

图12⁃11 堆焊操作方法

a)左向法堆焊 b)右向法堆焊

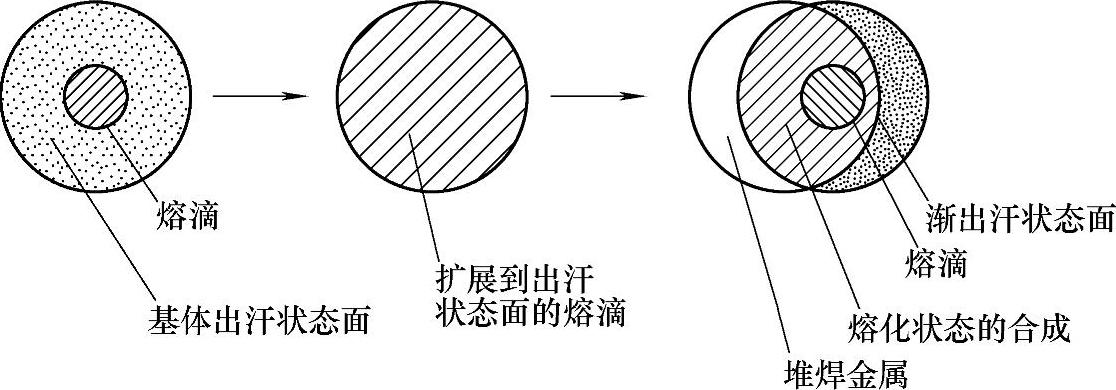

1)母材按规定的预热温度进行预热后,将工件欲堆焊表面置于水平位置。将火焰调为碳化焰,焰心尖端距工件表面约3~5mm,焊炬倾角60°±10°,保持不动。当工件表面呈“出汗”状态的瞬间,将焊嘴稍稍抬高,使焰心与堆焊面距离拉开4~6mm,此时将处于内焰外的焊丝端部接近焰心尖部(焊丝与堆焊表面呈25°左右的夹角,焊丝端与焰心尖端距离约为2mm),并使熔融的合金熔滴滴到已呈“出汗”状态的工件表面上,同时使其均匀扩展开。若熔滴不扩展,说明堆焊表面加热不足,需重新加热至“出汗”状态;反之,若加热温度过高,使堆焊表面成为熔融状态,则母材金属与堆焊合金相互混合,合金冲淡率高,不能保证堆焊层合金成分的要求。

当熔滴滴在“出汗”状态表面上,并扩展开时,保持焰心尖端距焊接金属表面3~5mm,并与熔池保持相对固定位置,不可前后左右摆动。此时熔池中堆焊合金中的杂质可上浮到焊接金属表面。

当合金熔滴完全分布到“出汗”状态表面上时,将火焰向前移动一个距离,使内焰的一部分对着熔池,熔池仍保持熔化状态,而内焰的另一部分移到熔池前新的堆焊面上加热,使其呈现“出汗”状态。此时焊丝端熔化的熔滴滴到新的“出汗”状态表面上。然后,火焰稍向后移动一个距离,待熔滴完全扩展开后再向前移动一个比向后移动略大的距离,堆焊全部操作过程按上述顺序周期地进行。堆焊顺序如图12⁃12所示。

图12⁃12 堆焊顺序示意图

在堆焊过程中,焊炬除了按上述方法作阶梯式的向前移动外,还须缓慢地沿着堆焊面作横向摆动。这样可以提高堆焊层的均匀性和平整度。

每堆焊一层可得2~3mm厚的堆焊层,要求一次连续堆焊好。如果要求得到更厚的堆焊层,则需多层堆焊,这时须用砂轮或钢丝刷将前层堆焊金属表面进行清理和平整,而后再堆焊第二层。堆焊完成后,根据需要可以用火焰重新熔化堆焊层(即重熔),以减少堆焊层金属中的缺陷,提高堆焊层质量。

2)堆焊时,合金焊丝的熔化端、熔池及准备滴熔滴的工件表面必须处于还原焰(内焰)的保护中,使它们与空气隔绝。不得将火焰急速地从熔池表面移开。若误将焊丝放进焰心中熔化,或误使焰心与熔池接触,均会使堆焊合金过多的增碳。

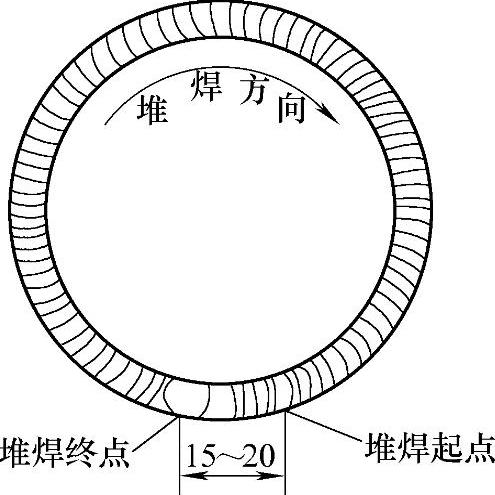

3)堆焊到结尾时,应使接头重叠15~20mm,如图12⁃13所示。收口时需将焊炬继续前移40~50mm,焊嘴逐渐抬起,火焰逐渐离开熔池,使熔池逐渐缩小。这样,接头处的冷却速度就较缓,不致产生接头疏松、缩孔、火口裂纹等缺陷。火焰收口在环缝内侧较好,这样可以减少堆焊接头的收缩应力。

4)堆焊厚大工件时,可用特大号焊炬或煤气补充加热,保持工件堆焊温度,减小温差。堆焊小件时,为避免薄壁母材过热和边缘熔化,可把阀门放在纯铜导热板上堆焊。

5)堆焊后,工件放在加热炉内,按规定温度进行加热,保温后随炉冷却。小件堆焊后可空冷或放入硅藻土、石棉灰中缓冷。

(4)堆焊缺陷及其排出方法

1)翻泡和气孔。堆焊表面局部温度过高、母材金属过热、堆焊层混入过多的母材金属、火焰比例失调、火焰晃动、保护气氛不良及母材表面清理不佳等因素都会引起翻泡和产生气孔。

堆焊时应注意保持“三倍乙炔过剩焰”和正确掌握火焰对堆焊表面的加热温度。

图12⁃13 环状堆焊金属收尾

钴基硬质合金焊丝中的氧、氮、氢等元素含量过高也是形成堆焊层翻泡和产生气孔的原因。

母材金属含钛时,极易出现翻泡现象。通常是先堆焊过渡层(采用堆焊性能好的材料作为过渡层材料),然后再在过渡层上堆焊钴基硬质合金。

对于翻泡和气孔,可待堆焊完毕后,仍用“三倍乙炔过剩焰”将翻泡处堆焊金属熔化,并用焊丝将其刮掉,再用同样的火焰把刮掉处重熔,并焊补完整。焊补后,对密封面的性能无影响。

2)裂纹。若堆焊前工件预热温度过低、堆焊过程保温不良(温度下降严重)或焊后急冷,则堆焊易产生裂纹。接头收尾过急或火焰突然从堆焊熔池表面离开,则往往产生龟裂(即火口裂纹)。因此,“预热堆焊”是钴基硬质合金氧炔焰堆焊的一个重要环节,不可忽视。

另外,堆焊前工件的组织状态也是影响堆焊层产生裂纹的主要原因。对于可焊性不好的材料,堆焊前应进行适当的热处理,以改善其组织,便于堆焊。

一个密封面的堆焊过程应连续进行,不得中断。在不得已的情况下中断堆焊时,应将焊件放在炉内保温。再行堆焊时,要用火焰把堆焊末尾处熔化15~20mm后,再开始堆焊。若中断时间过长,焊件可进行焊后缓冷,在重新堆焊前要进行预热。在任何情况下中断堆焊时,均不能将火焰快速离开熔池表面。

对于扩展到母材的裂纹,须用砂轮或其他机械加工方法将裂纹彻底清除掉,再按上述规定进行预热、焊补和焊后热处理。若裂纹较浅(未扩展到母材),可将焊件重新预热,用重熔方法将裂纹消除。

3)夹渣。夹渣主要来源于合金焊丝中的夹杂物。堆焊时要注意熔池金属,如果发现夹渣物应待其浮出熔池表面,再将火焰移开,往下进行堆焊。

多层堆焊时,应将前一层堆焊金属表面的焊渣清除干净,并在堆焊时发现的夹渣要及时排出。

工件表面残存氧化物、锈蚀等也是造成堆焊金属夹渣的原因,所以堆焊前应严格清理堆焊工件表面。

4)疏松。疏松是由于火焰离开熔池太快,使熔化金属急剧冷却凝固造成。特别是接头处应认真按上述要领收口。更换焊丝时应使火焰仍旧对着熔池,保持熔池温度和避免外界空气侵入。

5)硬度不均。堆焊硬度过低的区域通常是由于母材金属混入堆焊层所致。硬度过高的区域是由于氧炔焰焰心侵入熔化金属,或内焰与焰心长度比大于3∶1造成堆焊金属增碳的结果。

避免堆焊层硬度不均,除正确地执行工艺外,还要操作熟练。堆焊火焰比例保持稳定,最好采用瓶装乙炔或单独使用乙炔发生器。

2.手工电弧堆焊

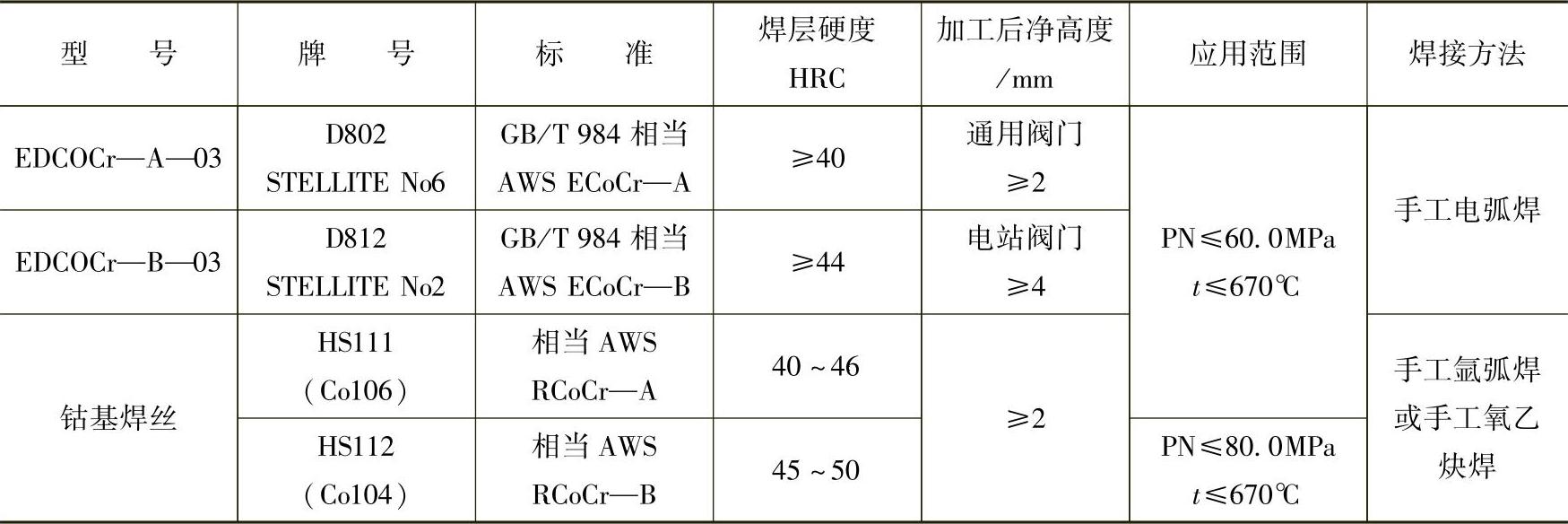

钴基硬质合金堆焊用的焊条的型号、牌号、焊层硬度、加工后净高度、应用范围及焊接方法如表12⁃17所示。

表12⁃17 常用钴基焊条型号、牌号及硬度

堆焊件的焊前准备工作与采用氧炔焰相同,焊前工件预热温度和焊后热处理规范如表12⁃14、表12⁃15和图12⁃9所示。

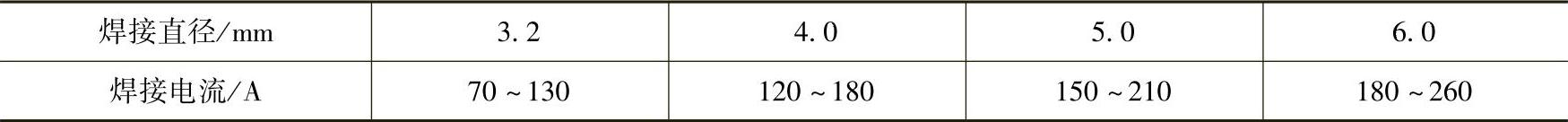

堆焊采用直流电源,反接极、焊接电流如表12⁃18所示。

表12⁃18 焊条直径与焊接电流

(1)堆焊操作要领

1)堆焊前,母材按表12⁃14规定的温度预热。

2)焊条与工件间保持70°~80°斜角。

3)采用短弧焊接。

4)焊条横向摆动幅度应小于焊条直径的三倍。

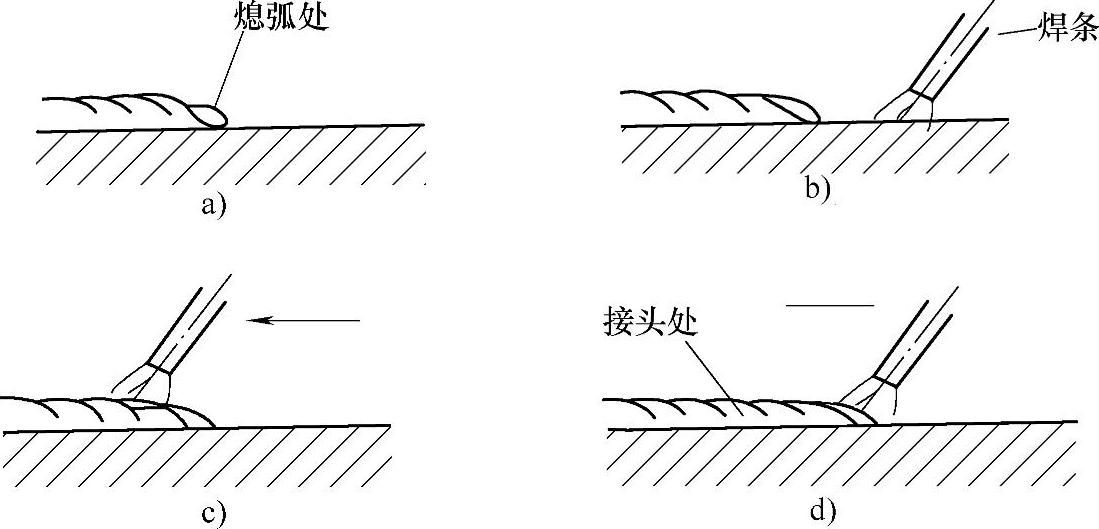

5)更换焊条时,接头方法如图12⁃14所示。

图12⁃14 接头方法

a)熄弧处 b)引弧处 c)向前移动到熄弧处15~20mm d)继续焊接

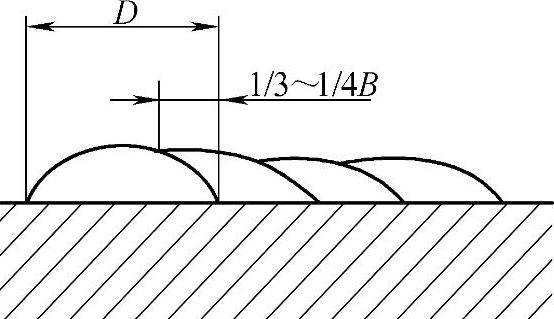

6)多道堆焊时,焊道重叠1/3~1/4,如图12⁃15所示。

(2)堆焊注意事项(https://www.xing528.com)

1)假如焊条干燥后长时间放置不用,为避免堆焊层产生气孔,焊条须再次进行烘干。

2)当母材的可焊性不好或工件刚性较大时,若提高预热温度,会造成熔深增大。此时可用06Cr19Ni10奥氏体不锈钢堆焊过渡层,以改善母材的堆焊工艺性能。

3)为减小冲淡率尽量采用小电流,小电流即表12⁃18中所规定的电流下限。

4)焊条的横向摆动幅度不宜过大。

5)堆焊金属高度要求3mm以上时,须堆焊两层以上。

图12⁃15 多道焊缝重叠方法

(3)过渡层的堆焊 当母材为低合金耐热钢或马氏体不锈钢等可焊性不好的材料时,须预先在母材表面堆焊06Cr19Ni10奥氏体不锈钢过渡层,加工平整后再堆焊钴基硬质合金,以改善堆焊工艺性,避免产生裂纹。

(4)多层堆焊注意事项

1)须用砂轮或钢丝刷将前层堆焊金属的表面打磨光滑、平整和无焊渣等污物。

2)层间温度应稍高于所定的预热温度。

(5)堆焊始、终端的注意事项

1)当堆焊焊道为直线时,在焊道始、终端须加与母材材料相同的引弧板。堆焊时,起弧及熄弧均在引弧板上。

2)在堆焊环形焊道时,堆焊终端须稍超过始端,不能使终端与始端重合。在终端应逐渐减小焊接电流,不得使电弧急速离开堆焊的金属表面,以避免在熄弧处熔池金属急冷所产生的火口裂纹。

3.钨极手工氩弧焊

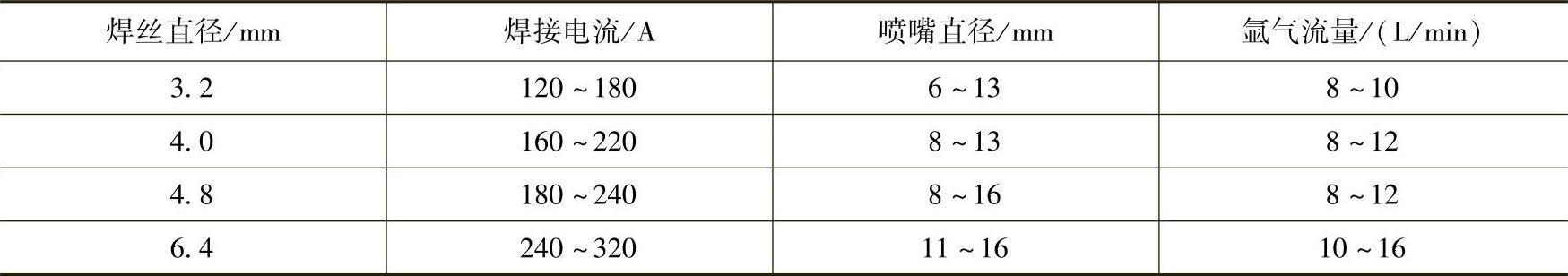

钴基硬质合金的手工氩弧堆焊,填充焊丝与氧炔焰堆焊相同。填充焊丝直径与焊接电流、喷嘴直径、氩气流量三者的关系如表12⁃19所示。不同直径的钨极使用电流范围如表12⁃20所示。钨极端部角度为20°~30°。

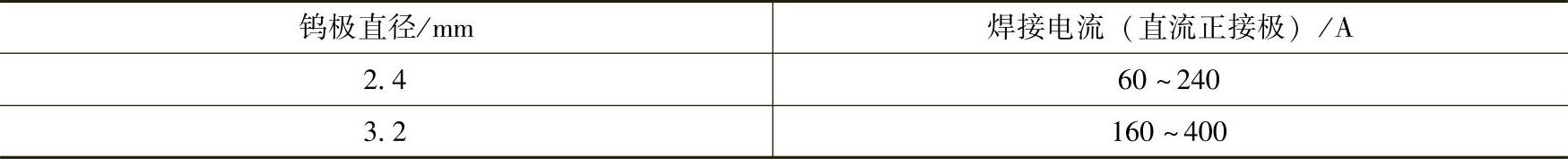

表12⁃19 氩弧堆焊工艺参数间关系

表12⁃20 不同直径的钨极使用电流范围

(1)堆焊操作要领

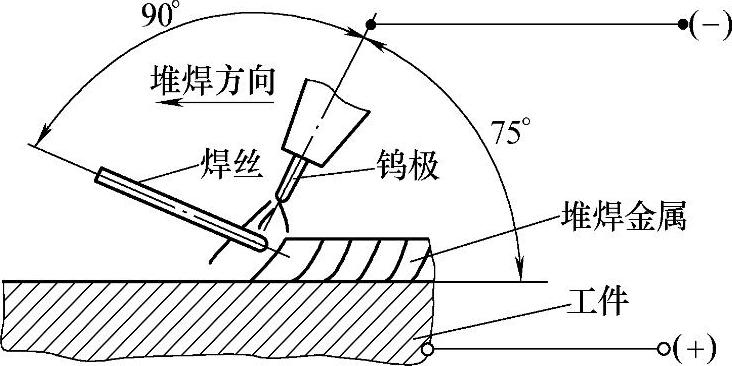

1)与氧炔焰堆焊相同,采用左向焊法,如图12⁃16所示。

2)堆焊前,母材按规定预热温度进行预热。

3)堆焊时,钨极端与工件表面须保持约为钨极直径1.5倍的距离。钨极与工件表面夹角约75°。如图12⁃15所示。

4)产生电弧后,待母材表面堆焊起始点形成熔池后,将电弧做适当大小的圆弧形摆动。

5)当熔池适当扩大后,将焊丝端部加入钨极与电弧间使其熔化,并使熔滴滴入熔池。

6)而后退出焊丝,将电弧在熔池前缘做弧形摆动,使熔池向堆焊进行方向扩展。

7)当熔池面积达到适当大小时,再将焊丝端部加入钨极与电弧间熔化,并使熔滴滴入熔池。

按以上要领重复进行。操作与氧炔焰堆焊大致相同。

(2)堆焊注意事项

图12⁃16 钨极手工氩弧焊堆焊示意图

1)堆焊前须检查高频振荡器的动作情况、保护气(氩气)控制回路动作情况、冷却水流量及焊接电源电压是否正常。

2)堆焊过程中,弧长应保持不变。

3)钨极横摆幅度不应大于钨极直径的3倍。

4)多道堆焊时,焊道两侧边缘应平缓,不可过厚,避免造成多道焊道间熔合不良,形成未焊透、夹渣和气孔等缺陷。

5)当工件较小时,由于堆焊工件急速升温,使堆焊表面氧化,造成堆焊困难。此时应适当降低预热温度或不预热。尤其当母材为奥氏体不锈钢时更应注意。

6)一般堆焊两层,当堆焊高度要求3mm以下时,可堆焊一层。

7)多道堆焊时,后焊道应与前焊道重叠1/3~1/4。

8)过渡层的堆焊。多层堆焊及堆焊始终端的处理与前述手工电弧焊堆焊相同。

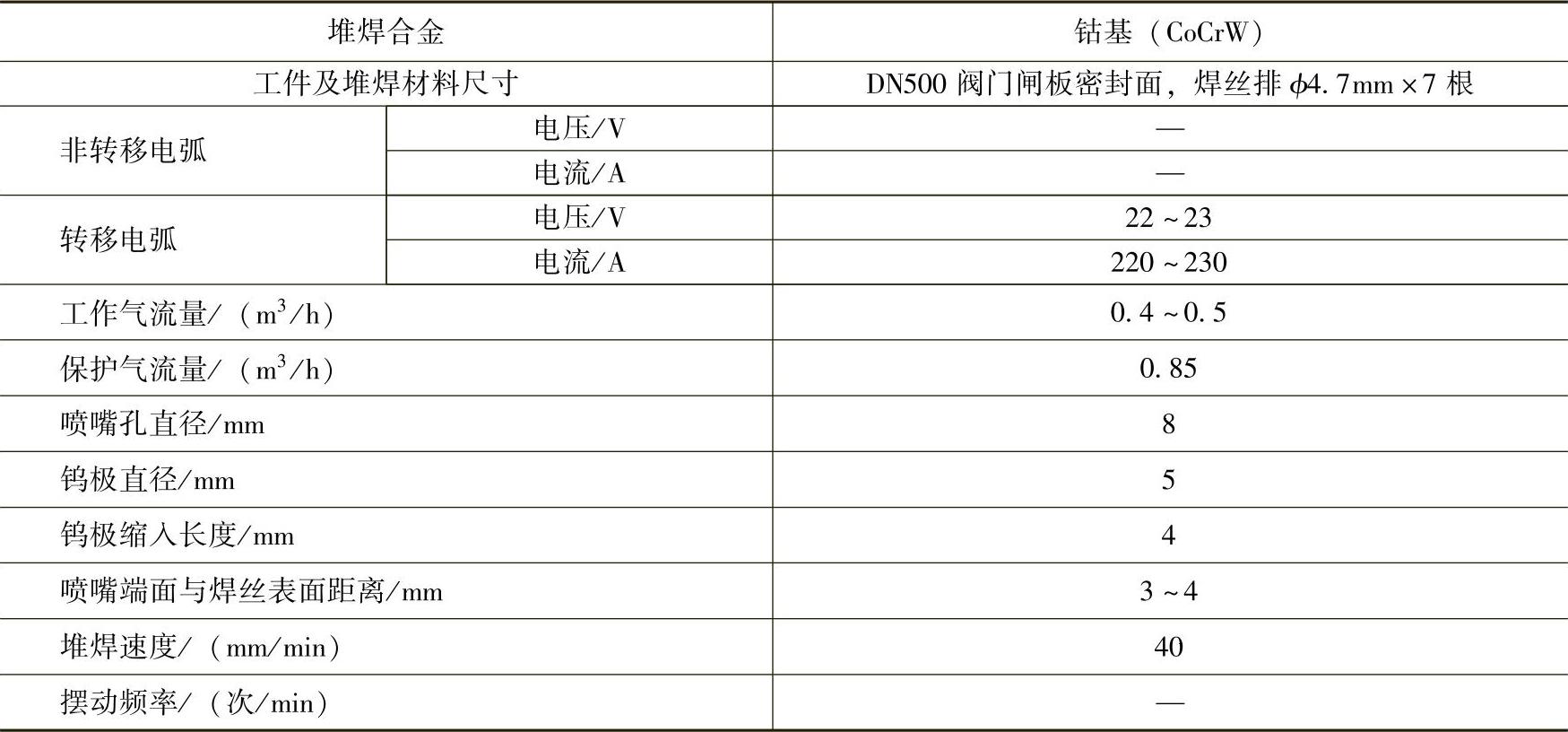

4.冷丝等离子弧堆焊

等离子弧堆焊是堆焊技术领域中一项较新的工艺方法,它具有熔深浅、冲淡率低、熔敷率高的特点。它不仅能堆焊钴基、镍基和铁基合金,还可以堆焊紫铜、不锈钢,镍合金以及铜合金等材料。

目前在我国等离子堆焊已发展为多种工艺形式。但在阀门制造业应用较广泛的是合金粉末堆焊和冷丝堆焊。钴基硬质合金等离子弧冷丝堆焊用的焊丝与氧炔焰堆焊材料相同,常用国产HS111钴基1号(相当于AWS RCoCr—A)和HS112钴基2号(相当于AWS RCoCr—b)。

(1)原理 冷丝等离子弧堆焊就是把填充金属做成丝状,根据工件堆焊层宽度的要求,可用单根或多根焊丝并排送入等离子弧中,熔敷形成堆焊层。

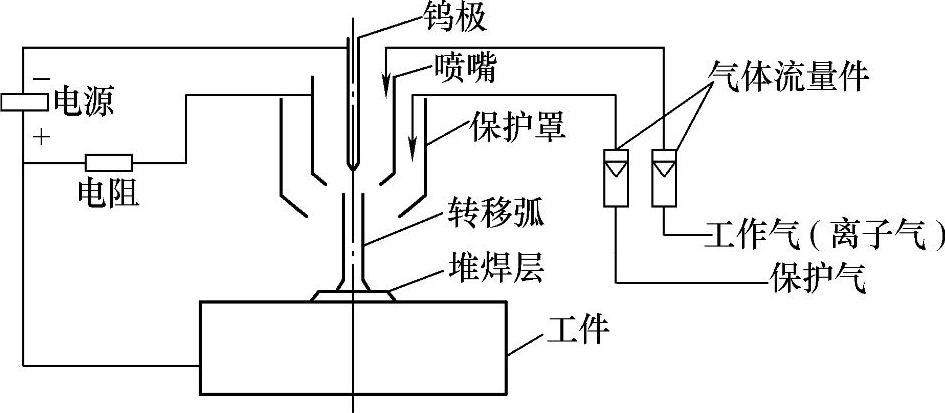

图12⁃17 转移型等离子弧工作原理

钴基硬质合金冷丝等离子弧堆焊一般都是采用转移型弧,即先由非转移弧起弧,当转移弧稳定燃烧时,非转移弧被切断,只留转移弧进行工作。这样可以用一个独立电源,图12⁃17为转移型等离子弧工作原理。

(2)工艺特点

1)温度高、传热率高是等离子弧做为堆焊热源的主要特点之一。转移型等离子弧最高温度可达30000℃,不但可提高堆焊效率,并且可堆焊难熔的金属材料。

2)冲淡率低是等离子弧堆焊的又一工艺特点。堆焊要求冲淡率低。氧炔焰堆焊虽然可得到最小的熔深和冲淡率,但由于氧炔焰的温度低(最高温度为3000℃),热量不足,对一些工件还须进行焊前预热,因此,生产效率低,生产周期长,工人劳动条件差。手工电弧堆焊,虽然熔敷率较高,但熔深大,冲淡率一般都在20%~30%以上。钨极手工氩弧焊堆焊冲淡率低(10%左右),但生产效率低,多用于小型阀门的堆焊。等离子弧堆焊既降低了合金冲淡率,又可提高熔敷效率。

3)等离子弧极为稳定,指向性强。生产实践表明,等离子弧的弧柱较为细长,其长度约为钨极氩弧的10倍以上,电离程度高,因而较为稳定。在燃烧过程中,较准确地指向熔池,并跟随喷嘴的摆动而进,不飘动,从而便于将焊丝送进等离子弧中,致使堆焊工艺过程稳定,提高了堆焊质量。

(3)等离子弧堆焊设备 等离子弧堆焊所应用的设备必须满足工艺要求。一般通用设备由电源、工艺程序控制、焊枪、焊枪摆动机构、水和气路系统以及转胎机构等部分组成。

下面仅将工艺程序控制的要求、焊枪及喷嘴结构作简要的介绍。

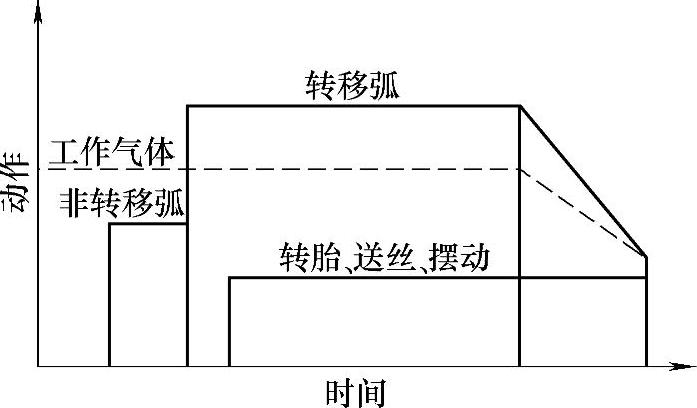

1)等离子弧(转移型弧)堆焊的程序控制部分应完成下列程序:预通工作气体(离子气)和保护气体;高频引出非转移弧;分级过渡转移型弧;经转移弧预热工件表面后,焊枪开始摆动,转胎旋转,若送丝方式为自动送丝时,再开始送丝;当堆焊收尾时,如果立刻切断电流,由于急速熄弧,火口常常产生较大的弧坑以及裂纹等缺陷。为避免出现上述缺陷,堆焊设备的控制系统必须实行熄弧时电流和气流的逐渐衰减,并在此衰减熄弧过程中填满弧坑,使终端缓慢冷却。在堆焊环形焊层的首尾相接后熄弧时,为了使接头处均匀而平滑的过渡,也必须实行衰减熄弧,同时要求等离子弧超过原起点一段距离后再进行衰减熄弧;在堆焊结束时,为了使熔池金属不被氧化,控制系统必须实行保护气体的延时切断。

等离子弧堆焊基本控制程序如图12⁃18所示。

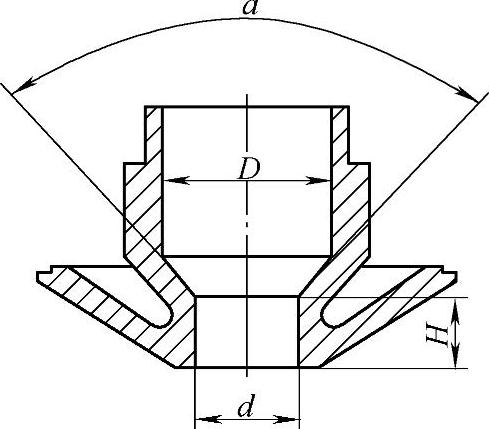

2)焊枪及喷嘴结构。堆焊用的焊枪结构与焊接枪基本相同,所不同的只是喷嘴。堆焊要求等离子弧柔和、平静而稳定。它与切割、喷涂不同,堆焊不要求弧柱有强烈的压缩和较大的喷射速度,因此喷嘴压缩孔道直径d较大,孔道长度H较小,两者的关系比:H/d=1/2较为合适。此外,还应有适当的喷嘴压缩角α、喷嘴气室直径D及长度L等,图12⁃19是一种曾在生产中应用的喷嘴结构。图中,D=10~12mm;H=3~4mm;d=6~8mm,α=60°~70°。

图12⁃18 等离子弧堆焊控制程序

图12⁃19 喷嘴结构

(4)堆焊规范及其对质量的影响 等离子堆焊时,影响堆焊质量的工艺参数主要有:电流强度、电弧电压、工作气体流量、保护气体流量、堆焊速度、钨极直径及其缩入长度、喷嘴孔直径、喷嘴端平面与焊丝表面的距离和电流衰减等。

1)焊接电流是保证堆焊质量的重要参数之一。电流过小,电弧功率不够,致使堆焊层金属与母材熔合不良;反之,电流过大,虽然使堆焊的熔敷率有所增加,但由于母材金属熔化过多,熔深和冲淡率随电流增加而增大,使堆焊层金属性能降低。

2)工作气体是产生等离子流的气体,堆焊通常用氩气。工作气体流量的大小,直接影响等离子弧的性能。堆焊要求等离子弧稳定而柔和,熔池平稳,不受高速等离子流的冲击,因而工作气体的流量比切割、喷涂时的流量要小得多,同时也比堆焊的保护气流量要小。实践证明,工作气流量过大,致使等离子流喷射速度大,冲击熔池,出现明显坑窝,严重时会产生翻浆和飞溅,破坏成型,同时也使熔深和冲淡率增大。若气流过小,则等离子弧无力且稳定性差。

3)保护气的作用是保护熔池金属不被氧化。其流量大小,一般说来,在较小的范围内变化对弧焰影响不明显。但流量增加到一定程度时,可促使弧焰膨胀,阳极加面变宽,并有减小穿透力的趋势。流量过小,对熔池金属保护不良,使其氧化,容易出现气孔和成形不良。

4)钨极缩入长度(即钨极尖端到喷嘴外端平面的距离)直接影响到等离子弧的压缩效果和电弧的稳定性。等离子弧堆焊时一般选用3~4mm为宜。

5)等离子堆焊时,在送丝操作方便和不烧喷的前提下,喷嘴端面距焊丝表面的距离应选择小些为宜。这对有效地保护熔池,充分利用等离子弧热量均为有利,同时也易于起弧。在自动等离子弧堆焊时,这个距离一般可选择为4~6mm。

6)堆焊速度是影响堆焊质量和生产率的主要参数。堆焊速度的大小与工件、堆焊材料的金属种类。电流的大小和焊枪摆动频率有关。在选择堆焊速度时,必须与堆焊电流、焊枪摆动频率等参数相配合。堆焊速度过低,母材受热大,熔化多,冲淡率高;反之,堆焊速度过高,加热不足,熔合不良,难以成形。因此,在不使母材熔化过多的情况下,可选用大电流,并提高堆焊速度与之相适应,以提高生产率。

7)焊枪摆动频率对焊层成形、熔深和冲淡率都有直接影响。实践表明,堆焊速度一定时,提高焊枪的摆动频率,其熔深和冲淡率都趋于减小,且成型良好。若摆动率过高,则使堆焊层金属与母材熔合不良。若摆动频率过低,则母材受热大,熔深和冲淡率都会增加,堆焊层金属性能下降。实践表明,在选定的堆焊速度下,适当增加摆动频率将会得到满意的堆焊质量。

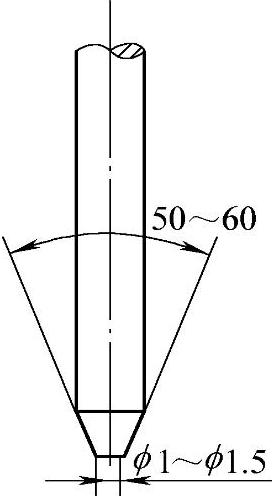

8)钨极的直径、端部形状和材料都直接影响到高频激发和等离子弧的稳定性。生产实践证明,采用图12⁃20所示的钨极端部形状便于高频的激发与“对中”,电弧稳定,也不易烧损。

冷丝等离子弧堆焊规范如表12⁃21所示。

图12⁃20 钨极端部形状

表12⁃21 冷丝堆焊规范实例

钴基硬质合金冷丝等离子弧堆焊最大的特点是抗裂性好,实践表明,在DN800mm,母材为12Cr18Ni9奥氏体不锈钢的阀座、闸板上堆焊钴基硬质合金,焊前不经预热,焊后空冷,均不产生裂纹。因此可大大改善工人的劳动条件,并缩生产周期。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。