在低压阀门的制造中,常采用氧炔焰在铸铁或铸钢阀体上堆焊黄铜。黄铜氧炔焰堆焊时阀体材料不熔化,冲淡率极低。堆焊材料为黄铜焊丝,其化学成分如表12⁃1。

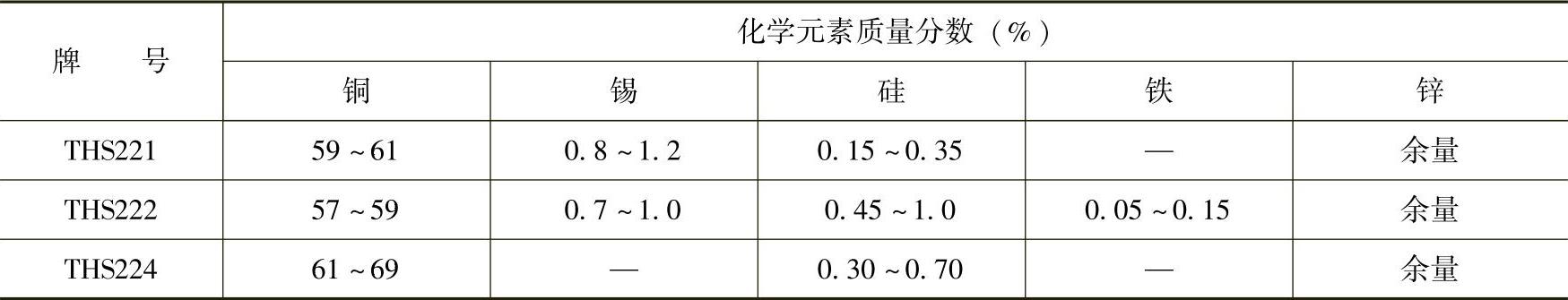

表12⁃1 堆焊用黄铜焊丝的化学成分

THS222的含硅量较高,可抑制锌的蒸发,并且熔点较低,焊接时烟雾较小,所以使用比较普遍。但有些人认为,采用THS222及THS221等含硅焊丝虽然锌蒸发少,但黄铜熔池的流动性不太好,堆焊金属易出现微小气孔,而改用含硅量0.04%的自制焊丝效果较好。这种低硅黄铜焊丝的制造方法如下:先将硅与铜一起熔炼成铜—硅中间合金,当熔炼作为焊丝的黄铜合金时,再将这种中间合金加入焊丝合金中去。

(1)铸钢基体氧炔焰堆焊黄铜工艺

1)铸钢的堆焊表面应加工到表面粗糙度Ra为12.5μm。如果在焊槽内堆焊,槽的棱角处应加工成圆角。槽的宽度和深度的比例应以焊炬和焊丝能自由摆动和运条,并保证槽内的表面能均匀受热为准。

2)焊丝可按表12⁃1选用。焊丝表面用砂纸打磨光,并用丙酮除去油污。采用硼砂做焊粉,硼砂应经脱水处理(加热至650℃,保温10~15min)。为保证堆焊过程的连续进行,防止产生气孔,焊粉应放在长筒内。焊前用火焰将焊丝加热,而后整根浸涂上焊粉,放在工件旁备用。

3)采用较大能率的焊炬调为中性焰,将堆焊表面加热到700~900℃(即呈殷红色),在工件堆焊表面涂上一层焊粉,即可开始堆焊。如果工件过大,可先用木炭预热至200~300℃,也可用两把焊炬同时加热工件。

4)在窄槽内堆焊时,当尚未堆满沟槽之前,切勿用氧化焰,而应采用中性焰。在平面上堆焊第一层时,也应采用中性焰,以避免产生渗透性裂纹。

在堆焊到靠近表面的各层时,为了防止产生气孔,应采用氧化焰。通常是将火焰调整到正常焰以后再调乙炔阀,减少乙烯量,当焰心长度缩短1/3左右即可。(https://www.xing528.com)

5)采用左焊法、分段退焊的顺序进行堆焊操作。焊嘴与工件平面的夹角为30°~60°。焊丝在火焰内沿金属表面横向摆动,焰心距熔池表面30~50mm。多层堆焊时,在每层堆焊前应在堆焊面上薄薄涂一层焊粉。每层的每段焊后,在红热状态下(650~800℃)用2~2.5kg重的手锤均匀迅速地敲击堆焊层。

6)如果用一般的H62黄铜堆焊底层,然后用含硅的THS222或THS221堆焊其余各层,则堆焊工艺比较容易掌握,且堆焊质量容易保证。这是因为H62黄铜与钢基体的结合性能好,不像含硅黄铜那样容易沿着铜与钢的界面产生脱层。而用含硅黄铜堆焊表面层则不易产生气孔,可获得致密的堆焊层。

(2)铸铁基体上堆焊黄铜工艺

1)铸铁堆焊表面应加工到表面粗糙度Ra为12.5μm,并清除表面油污、铁锈等污物。

2)焊丝可按表12⁃1选用。其表面应用砂纸打磨光,并用丙酮除去油污。焊粉用经脱水处理的硼砂。

3)工件在堆焊前要进行整体预热。对于小的工件,预热温度为600℃左右,大的工件预热温度可为400~500℃。工件自炉中取出后,用氧化焰继续对堆焊表面加热到暗红色(约850℃左右)。采用氧化焰可烧掉表面游离的石墨,以利提高堆焊金属的浸润性及流动性。堆焊前可往加热的铸铁上滴一滴黄铜,观察其浸润和流动情况,以判断是否可以开始堆焊。

4)采用略带氧化性的火焰进行堆焊。在充分预热后,将火焰继续在起始堆焊处加热,同时熔化焊丝进行均匀堆焊。焊道接头处须熔合良好。堆焊前可在基体堆焊表面撒一些脱水硼砂。堆焊时要不断用焊丝沾脱水硼砂添入熔池。

5)焊后要使工件缓慢、均匀冷却。为减少焊后冷却时产生的应力,可在堆焊后的表面用小锤轻轻敲击,然后用硅藻土或石棉灰覆盖缓冷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。