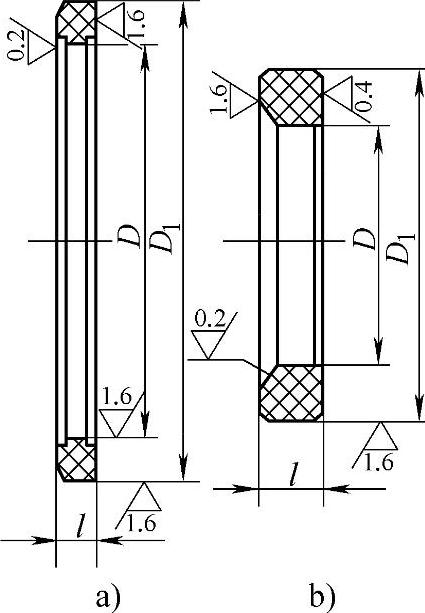

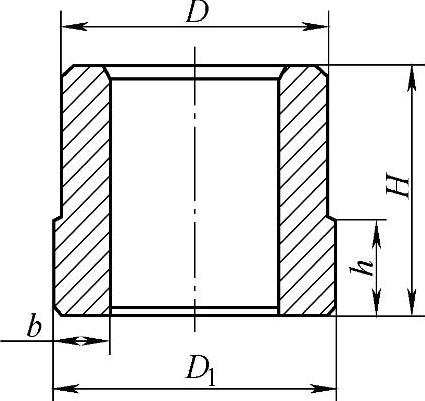

图11⁃30 非金属阀座密封圈

a)单板平行式闸阀阀座密封圈 b)浮动球球阀阀座密封圈

1.非金属阀座密封圈的结构特点和技术要求

非金属阀座密封圈通常指的是高分子材料、常用尼龙、聚四氟乙烯、增强聚四氟乙烯、聚醚醚酮(PEEK)、对位聚苯等制成、其结构简单,均属环形零件,如图11⁃30所示。

这种阀座密封圈的主要技术要求是:

1)外圆柱面的公差等级一般为IT8级,表面粗糙度Ra值应低于1.6μm。

2)密封面的表面粗糙度Ra值一般应低于0.2μm。

3)密封面要光整,不得有任何缺陷和划痕。

4)外圆柱轴线与基面应垂直。

制作阀座密封圈的材料有板材、管材和棒材,也有专门压制成的成形阀座密封圈。坯料一般由专门工厂生产,也可以购置聚四氟乙烯粉末自行压制。

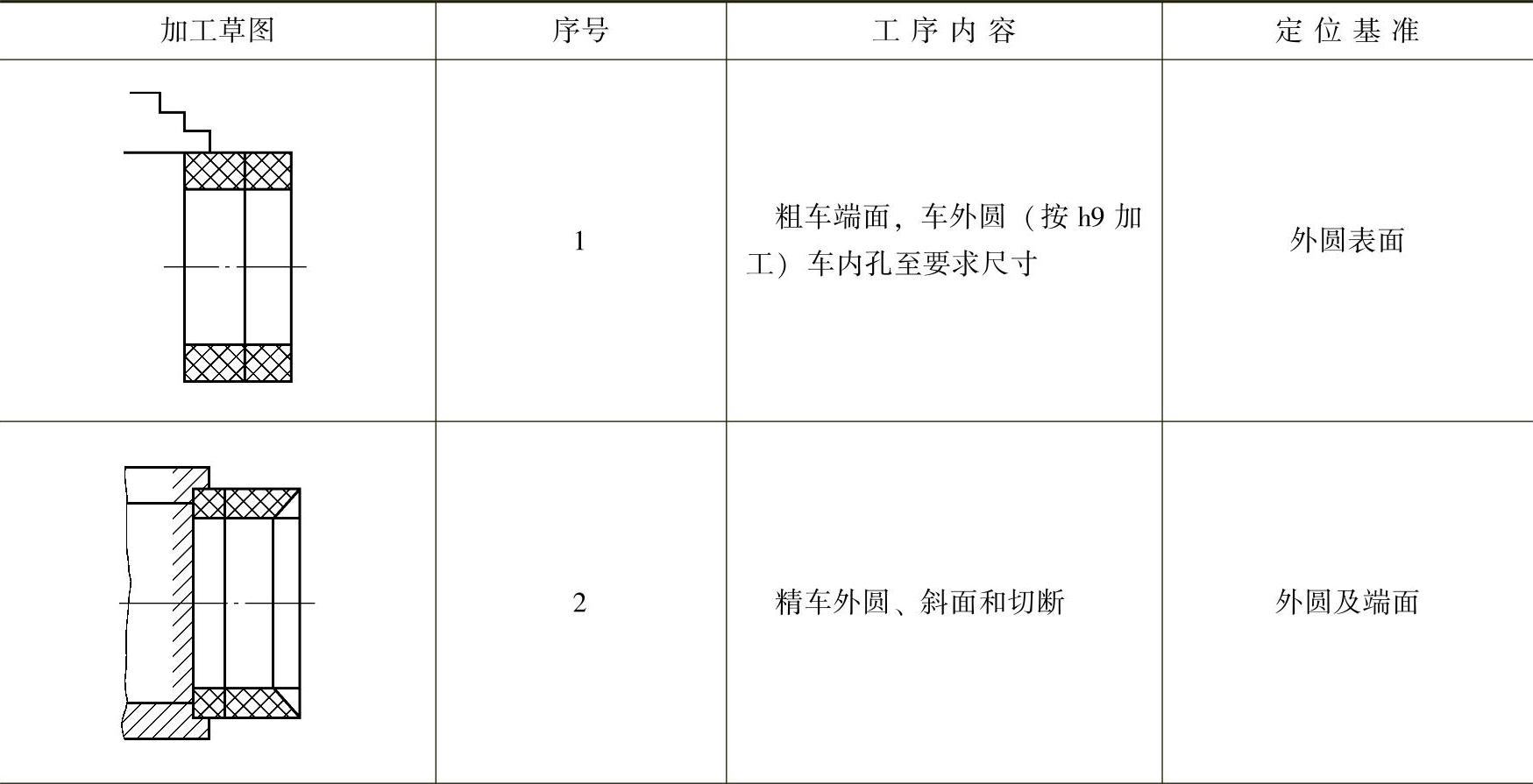

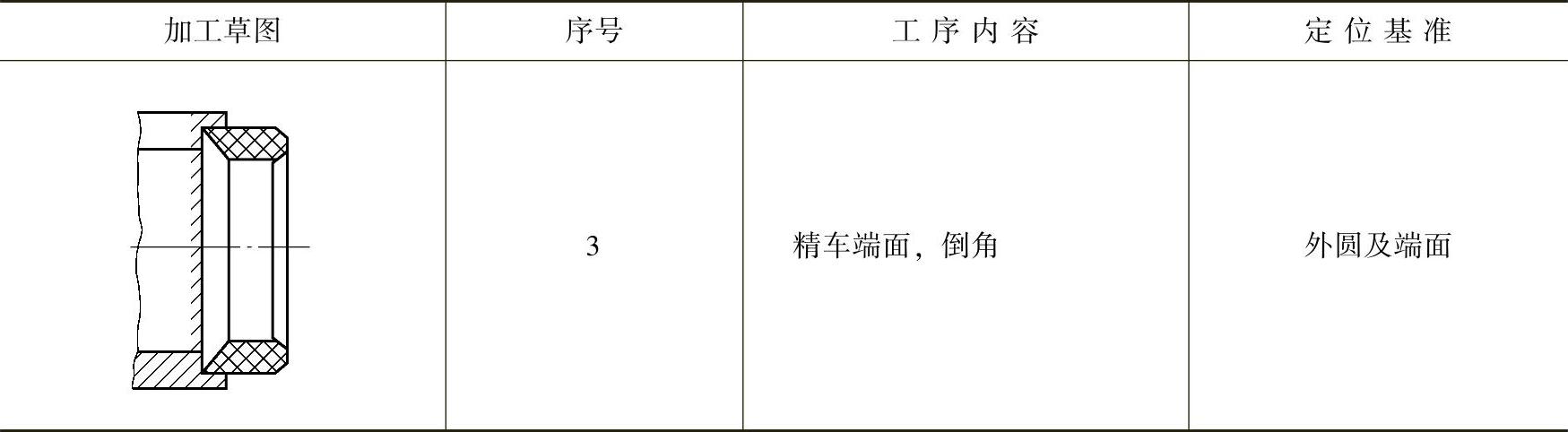

2.非金属阀座密封圈的机械加工过程

非金属阀座密封圈的机械加工过程比较简单,但由于高分子材料的强度、刚度较差,加工中易产生变形,所以在操作时必须十分谨慎。聚四氟乙烯浮动球球阀阀座密封圈(见图11⁃30b)的典型工艺过程如表11⁃10所示。

阀座密封圈加工前须做好准备工作,如原料为板材,应先把板材划成近似图形,再车成环形坯件。

非金属材料如尼龙、聚四氟乙烯、增强聚四氟乙烯等的共同特点是延伸率大、硬度低。尼龙66的硬度为A178,增强聚四氟乙烯的A1。PEEK的硬度为A1、聚四氟乙烯的硬度为A1。因此,这些材料在机械加工过程中很容易变形。为防止变形、保证加工质量,可针对非金属材料的特点在工件安装、刀具选择、切削用量选择等方面采取以下的措施。

表11⁃10 球阀阀座的典型工艺过程

(续)

(1)阀座密封圈的安装 为了减少高分子材料阀座密封圈的变形,装夹时夹紧力应尽量小,只要保证阀座在切削过程中不致转动即可。除了筒料、管料外,其他如环形件尽量不用三爪自定心卡盘或四爪单动卡盘装夹,而应在斜开槽的弹簧套内装夹。

粗加工时,阀座密封圈外圆一般按h9级偏差车制,以备作为下一工序的工艺基准。为使阀座装在斜口弹簧套的止口内不致松动,精加工前,应根据阀座外径偏差的下限车出斜口弹簧套的止口,加工时先选择外径偏差最小的阀座进行加工。在一批阀座中可能有一部分装不进斜口弹簧套的止口。那时可以适当地把止口尺寸车大一些。当阀座装在止口出现松动的现象时,可在止口内涂上适量的钙基质,即可防止阀座在加工过程中转动。

(2)刀具和切削用量

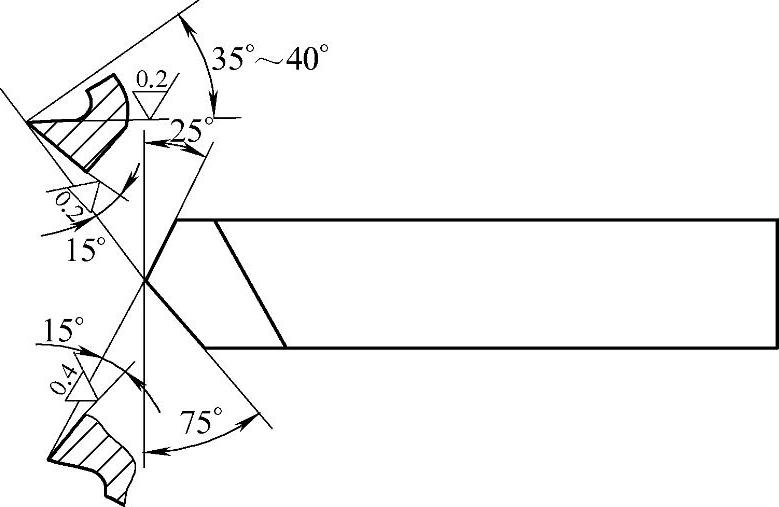

1)刀具。加工高分子材料阀座密封圈,一般采用高速钢W18Cr4V车刀,刀刃必须锋利,前角γ、后角α都要大些,切削刃应平直,不得呈锯齿形,图11⁃31为加工高分子材料阀座的外圆车刀。

图11⁃31 加工高分子材料阀座密封圈的外圆车刀

2)切削用量。

①切削速度:聚四氟乙烯硬度很低,具有一定的弹性,在加工过程中要使切屑顺利地离开阀座,必须采取较高的切削速度,一般为150~200m/min。

②背吃刀量:确定背吃刀量不仅与加工余量有关,还与安装方式有关。对于上面所介绍的安装方式来说,背吃刀量不宜过大,否则在切削过程中阀座密封圈容易转动。但背吃刀量也不能太小,太小会使表面粗糙度Ra值增大,使阀座表面“拉毛”。当切削刃磨损后,这种现象尤为显著。最后一次走刀时,背吃刀量不要小于0.05mm。

③走刀量:走刀量的选择要根据阀座密封圈表面粗糙度的要求。粗加工时走刀量可选择大一些,精加工时选择小一些。加工高分子材料的刀具刀夹圆弧都比较小,要获得较低的表面粗糙度Ra值,只有选择小的走刀量。精加工的走刀量一般选择0.05~0.1mm/r为宜。

3.聚四氟乙烯坯件压模的设计

聚四氟乙烯原料是一种纤维状粉末,要制成坯料需要经过压型和烧结。阀门制造企业往往需要提供塑料模具,所以有必要介绍压模设计的依据和模具主要尺寸的确定。

压模的设计主要是根据粉末的特性、坯件的形状、模具在负荷下的刚度以及操作的方便与否等来考虑的。

下面介绍压制套类坯件用模具的设计

(1)压模主要零件尺寸的确定

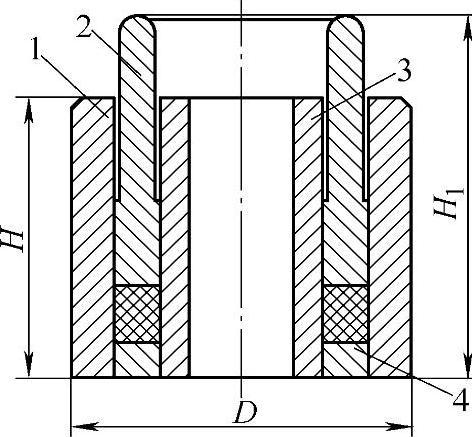

1)压模高度。图11⁃32为压制套类零件的一种典型压模。(https://www.xing528.com)

聚四氟乙烯粉末的密度为0.4~0.5g/cm3,为保证制成品中没有空隙,必须使坯件的密度在加压后达到1.83~2.2g/cm3。粉末经过压型之后,体积会缩小4倍左右,因此,模具的高度应不低于5倍的坯件高。

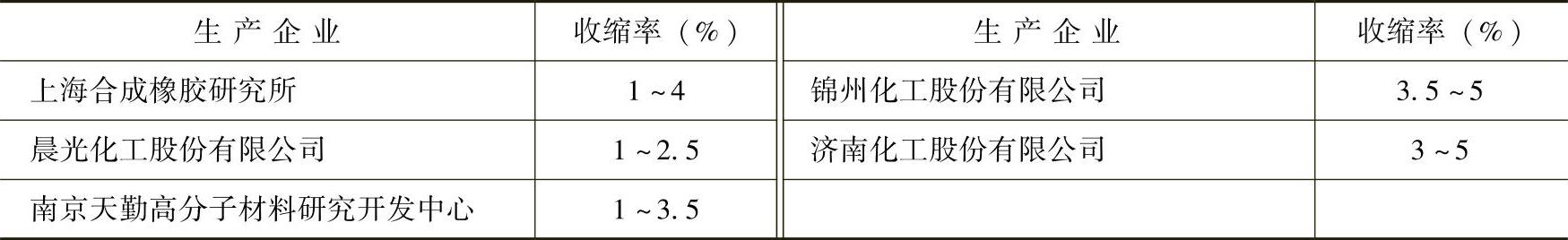

2)模腔尺寸。外模内径与内模外径之间的尺寸之差构成模腔的尺寸。该尺寸应根据聚四氟乙烯坯件烧结后的收缩率而定。收缩率的大小与坯件熔结后的冷却速度、聚四氟乙烯粉末的生产工艺、批号、压型时的压力有关。表11⁃11为我国几家生产厂生产的聚四氟乙烯粉末的收缩率,可供设计模具时参考。

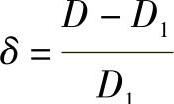

模腔尺寸可按下式计算:

式中 D——模腔直径(内、外径);

D1——制品直径(内、外径);

δ——收缩率。

图11⁃32 套类零件的压模

1—外模 2—压套 3—内模 4—垫圈

表11⁃11 聚四氟乙烯粉末的收缩率

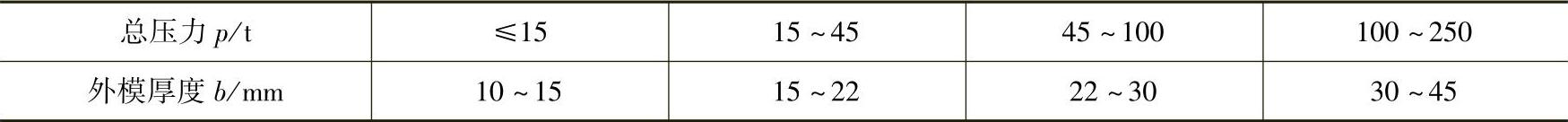

外模的厚度根据压模时总压力的大小而定。表11⁃12是根据生产实践积累的数据,仅供参考。

表11⁃12 不同总压力时的外模厚度

为减轻模具的重量,外模直径大于150mm的,可采用图11⁃33所示的结构。h的大小可根据坯件的高度而定,它一般等于坯件高的2~2.5倍。

内模的外径小于30mm的可做成实心的,大于35mm的可根据尺寸段做成半空心的或空心的。目的在于减轻模具的质量和节省材料。

3)压套尺寸。压套的内径和外径尺寸与外模、内模相配合的尺寸相同,为减少压型过程中的摩擦力,当直径大于80mm时,可将压套上部的内径和外径分别加大、减小1.5~2mm。

压套的高度应比外模高出10~15mm,这样可便于脱模。

4)垫圈尺寸。垫圈的厚度根据坯件的尺寸大小而定。坯件直径大的垫圈应相应地厚一些,直径小的垫圈应相应地薄一些,但最薄不能小于6mm,否则导向作用差。垫圈直径的尺寸和偏差均与压套相同。

图11⁃33 直径大于150mm的外模结构

(2)压模的材料 根据压模的使用情况,模具的材料应满足下列要求:

1)具有足够的强度和刚度。

2)具有良好的切削性能。

3)具有一定的硬度和耐磨性。

由于45号碳素钢不仅在力学性能方面能满足上述要求,而且容易买到,因此,它被广泛地用来制造塑料模具。

为了提高模具的强度和耐磨性,模具一般要进行调质处理,调质后的硬度为HRC33~38。

(3)模具的技术要求

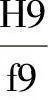

1)配合面的偏差根据坯件的不同要求而定。对需要进行机械加工的坯件,模具配合面的偏差一般取 。对不需要加工的坯件,其配合面的偏差可采用

。对不需要加工的坯件,其配合面的偏差可采用 。

。

2)模具的配合面与底面应垂直。

3)压套、垫圈上、下端面应平行。

4)模具工作面的表面粗糙度Ra值应低于0.8。

5)为防止模具锈蚀,常将模具镀铬,镀铬层的厚度为0.008~0.012mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。