1.小端的加工

a型铸钢阀盖的小端通常需要进行粗加工。粗车小端一般在卧式车床上或立式车床上进行。粗加工小端的目的是为了先车出工艺基准,以加工大端法兰时便于安装。如果小端是长方形法兰,内孔可按IT12级公差等级加工,若小端是圆形法兰,外圆则按IT12级公差等级加工。粗加工小端的另一个目的是车去小端法兰及内孔的大部分加工余量,这样精车时可以选择精度较高的机床作为精加工,以利于保证加工质量。粗车小端一般按划线找正加工,如果毛坯质量较好,特别是各部位的相互位置精度比较高时,则可以直接按毛坯找正加工。

精加工铸钢阀盖小端时,以大法兰止口及端面为基准,安装在定位盘上。车b型椭圆形铸钢阀盖时,大端先加工出平面及大于椭圆短轴的凹止口,然后以大端法兰平面及止口为定位基准,精加工小端各尺寸。

2.大端法兰的加工

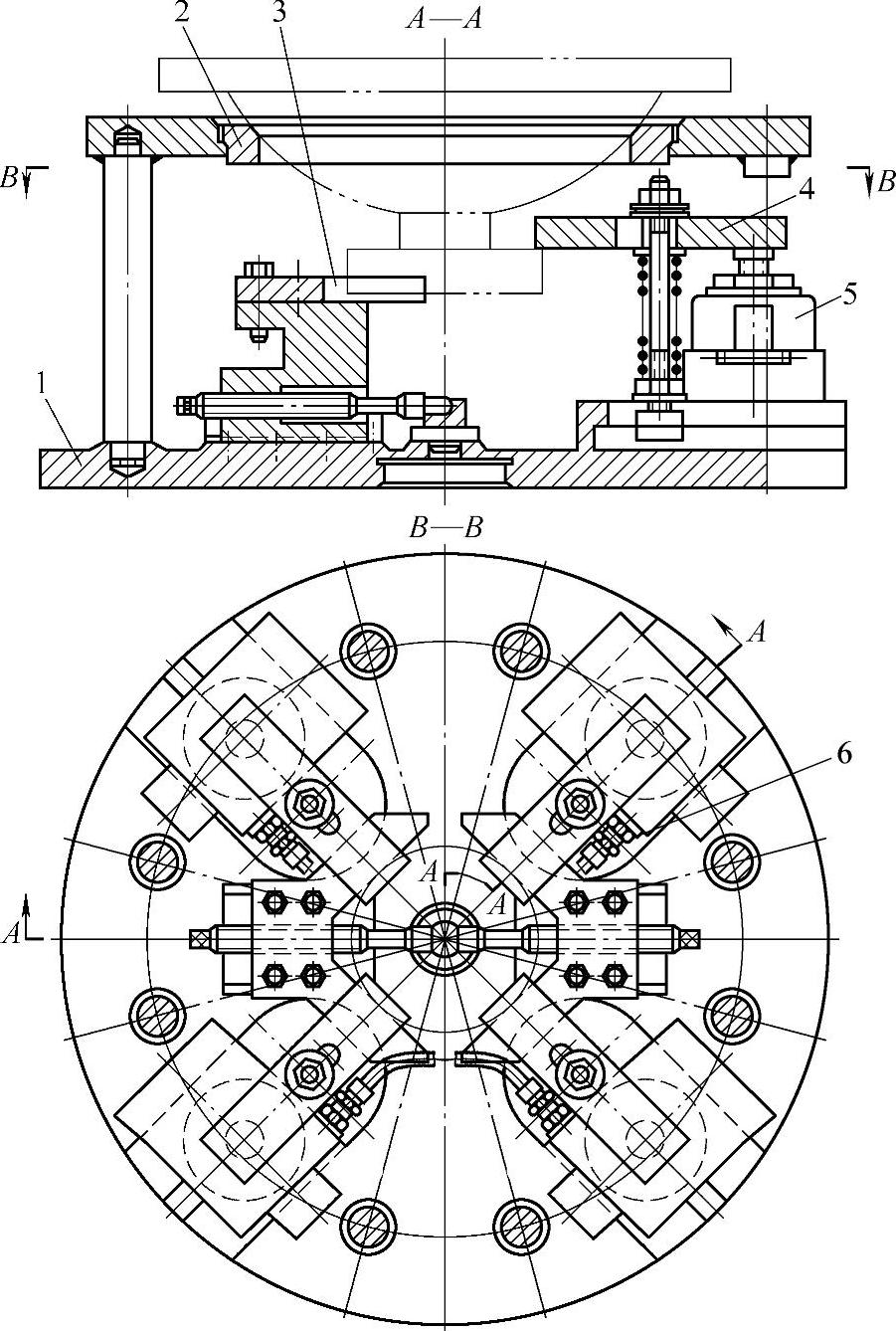

a型阀盖的大端法兰以小端的工艺基准定位,在卧式车床上或立车上加工。如果尺寸较大的铸钢阀盖毛坯的外形球面比较光滑,而又无其他影响定位的缺陷,则可直接用图10⁃20所示的专用夹具安装,同时可以免去小端的粗加工。

公称尺寸较大的b型阀盖的大端尺寸很大,而小端法兰的尺寸又较小,无法以小端法兰为定位基准在车床上加工大端法兰,因此,多用镗床或专用的卧式铣床加工。

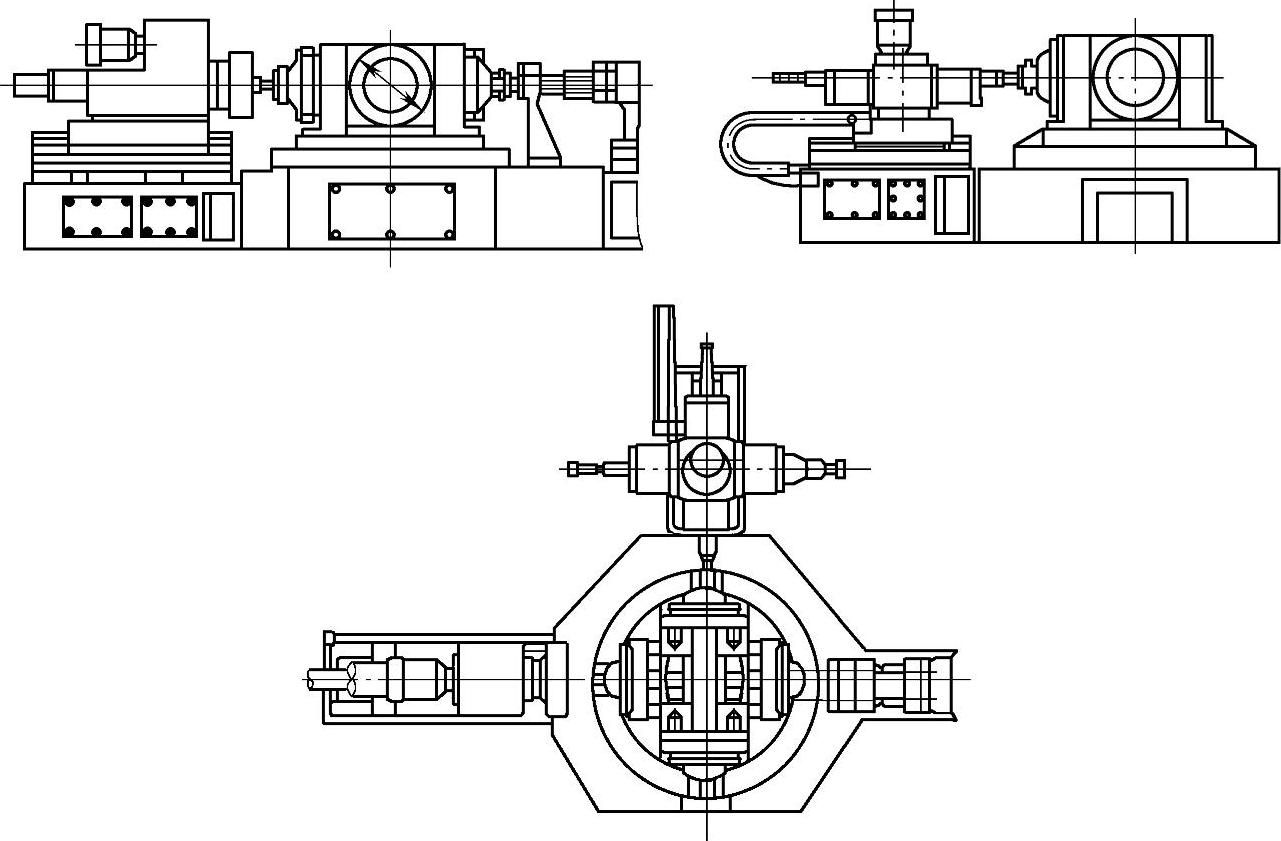

图10⁃20 车大端法兰夹具

1—夹具体 2—定位圈 3—V形铁 4—压板 5—千斤顶 6—油管

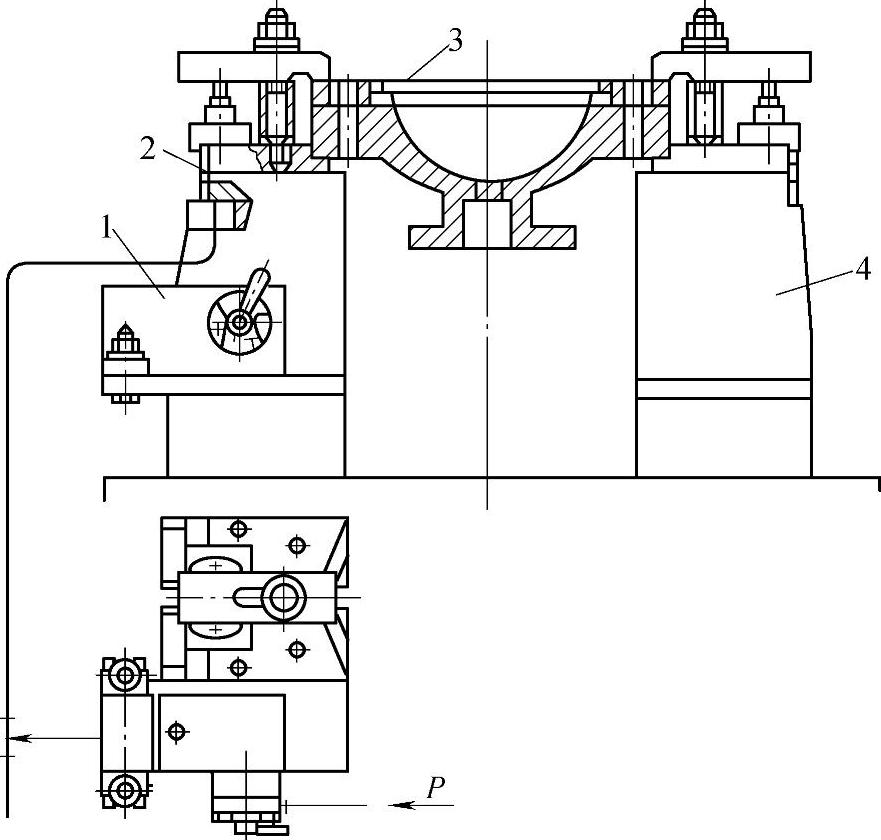

图10⁃21 液压支承座

1—液压增力器 2—液压缸 3—钻模板 4—支座

3.法兰螺栓孔的加工

阀盖上大端和小端法兰的螺栓孔均在摇臂钻上钻出。单件生产一般按划线钻孔,批量生产则采用钻模。图10⁃21为钻大端法兰螺栓孔的液压支承座。图中的支承座配有液压增力器。这种支承座通用性较强,因为支承座间的距离可根据法兰的尺寸来调整。

中批以上生产公称尺寸DN250以下的a型铸钢阀盖可用组合机床加工,由于这种阀盖尺寸较大。结构也比较复杂;主要加工部位的公差等级为IT11级,表面粗糙度Ra值应低于3.2μm,而且加工表面比较多,一般需由数台组合机床来完成。下面介绍国内某阀门制造企业用四台组合机床加工这种阀盖的工艺过程及每台机床所完成的加工内容:

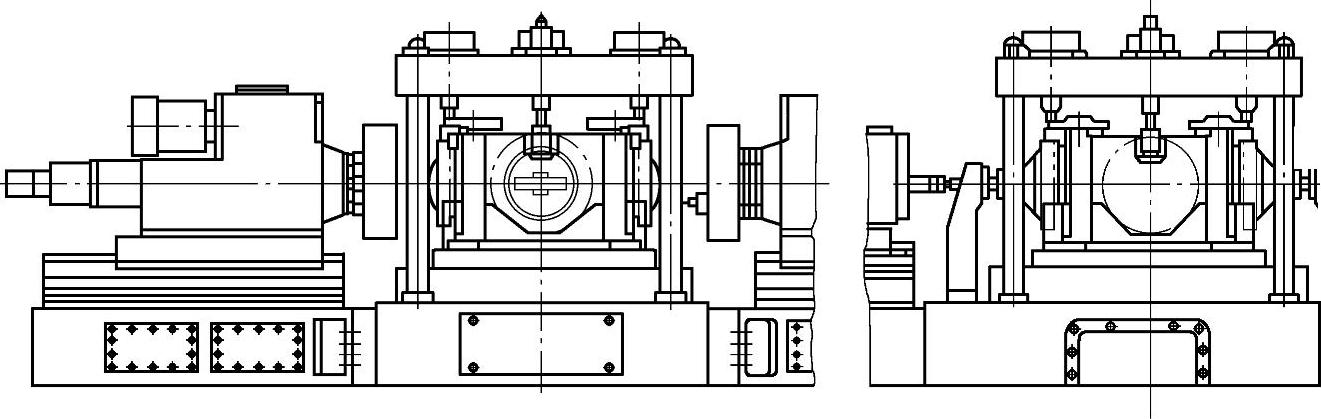

阀盖小端的粗加工,采用图10⁃22的三面卧式四工位回转工作台镗车、钻孔组合机床来完成。

加工时,以阀盖大端法兰毛坯外圆及端面为定位基准,安装在带V形铁的夹具上。油缸通过铰链压板将阀盖预压紧。(https://www.xing528.com)

该机床用于公称压力DN16、PN25、PN40,公称尺寸DN150~DN250等九种规格阀盖小端端面、内孔及大端法兰背面的加工,效率较高,每小时可加工DN250的阀盖8件。

大端法兰加工在图10⁃23双面卧式三工位回转工作台镗车组合机床上进行。

加工时以小端法兰内孔及大端法兰背面为定位基准,安装在套筒式夹具上。阀盖靠夹紧油缸通过铰链压板压紧。

该机床的加工范围同上,加工部位包括大端法兰端面、止口、外圆、倒角及钻中间孔和扩孔攻上密封座螺纹。该机床每小时可加工DN250的阀盖四件。

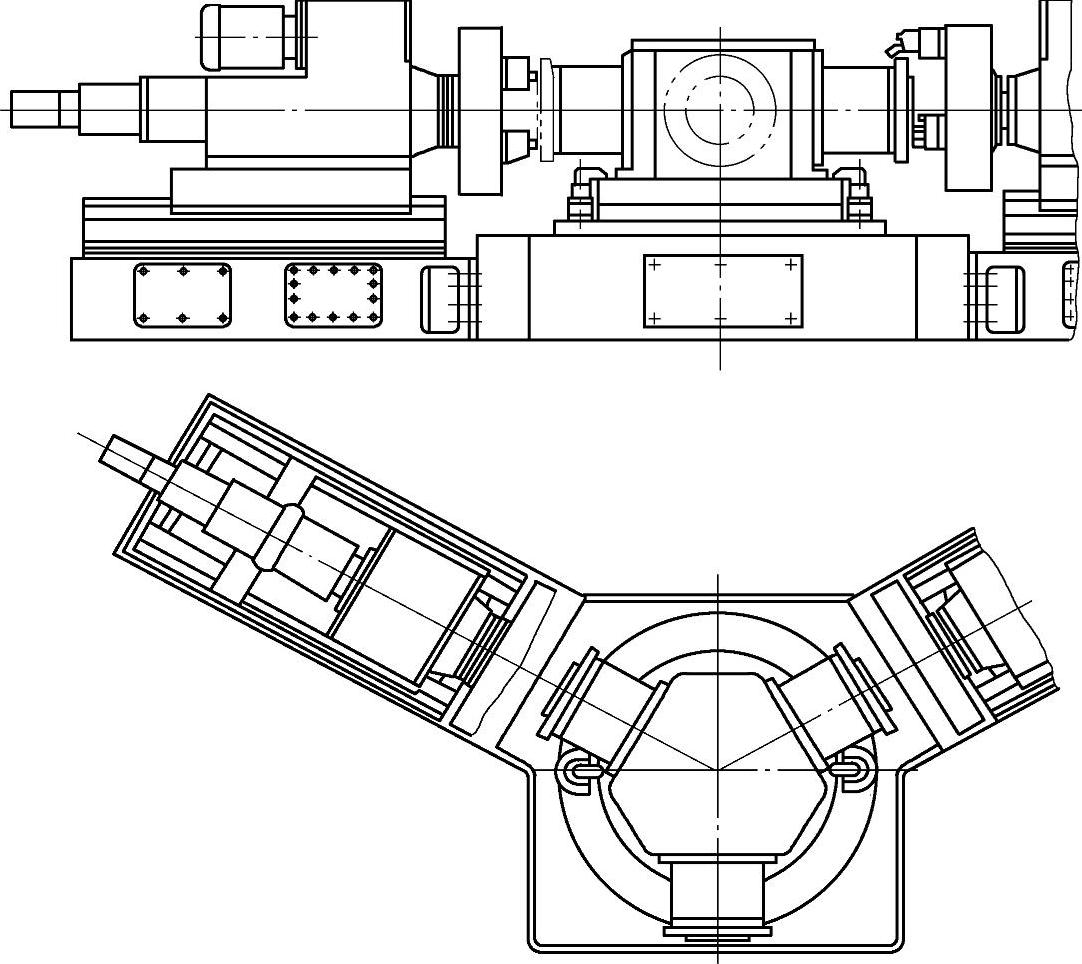

精车小端采用图10⁃24的三面卧式四工位带回转工作台的组合机床。

图10⁃22 三面卧式四工位回转工作台镗车、钻孔组合机床

图10⁃23 双面卧式三工位回转工作台镗车组合机床

图10⁃24 三面卧式四工位带回转工作台的组合机床

加工时以大端法兰端面及止口为定位基准,安装在定位盘上,油缸通过杠杆, 形压板将阀盖压牢。该机床加工DN250阀盖每小时可完成六件。

形压板将阀盖压牢。该机床加工DN250阀盖每小时可完成六件。

大端法兰的螺栓孔使用图10⁃25的平面卧式多轴钻孔组合机床加工。加工时以大端法兰外径及端面为定位基准,安装在带V形铁的夹具上。阀盖靠油缸通过杠杆、拉杆压牢。

该机床与前面三台机床配合使用,其加工效率为每小时加工九件。

图10⁃25 单面卧式多轴钻床

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。