旋塞阀阀体的圆锥孔就是旋塞阀的密封面,其精度要求很高,表面粗糙度Ra值要求很低,车削以后还要经过磨削和研磨,才能达到图样要求。

有多种加工圆锥孔的方法,选择加工方法是根据生产批量。

无论是正旋塞还是倒旋塞阀阀体较小公称尺寸的圆锥孔,在单件小批生产中通常在卧式车床上搬小刀架的方法加工。然后在磨床上磨削。这种方法操作简便,应用广泛。加工时可用锥形塞规检查尺寸,也可用已加工好的旋塞体配作。但应注意这种车削方法装刀时,刀尖一定对准机床主轴的轴线,刀尖装高或装低使加工出来的圆锥孔成双曲线孔,影响与旋塞体的配合。

这种加工方法的缺点是:只能手动走刀,劳动强度大;加工精度的高低取决于工人的技术水平。

中批生产时一般在卧式车床上利用靠模板加工圆锥孔。用靠模板加工圆锥孔的优点是:能自动进给,加工精度高,表面粗糙度Ra值较低。但也应注意,车刀的安装也要确保刀头尖一定对准机床主轴轴线,否则也会出现加工完呈双曲线的圆锥孔。

旋塞阀阀体圆锥孔的加工是断续切削,因为刀具在冲击下工作很容易崩掉刀尖,切削力的变化又会在切削过程中引起振动,而影响圆锥孔的精度和表面粗糙度。为了避免崩掉刀尖和防止振动,采用刚性好的刀杆,并注意选择适合在冲击下工作的刀具几何形状和调整小刀架与溜板活动面间的间隙,使之恰当,不至过大或过小。

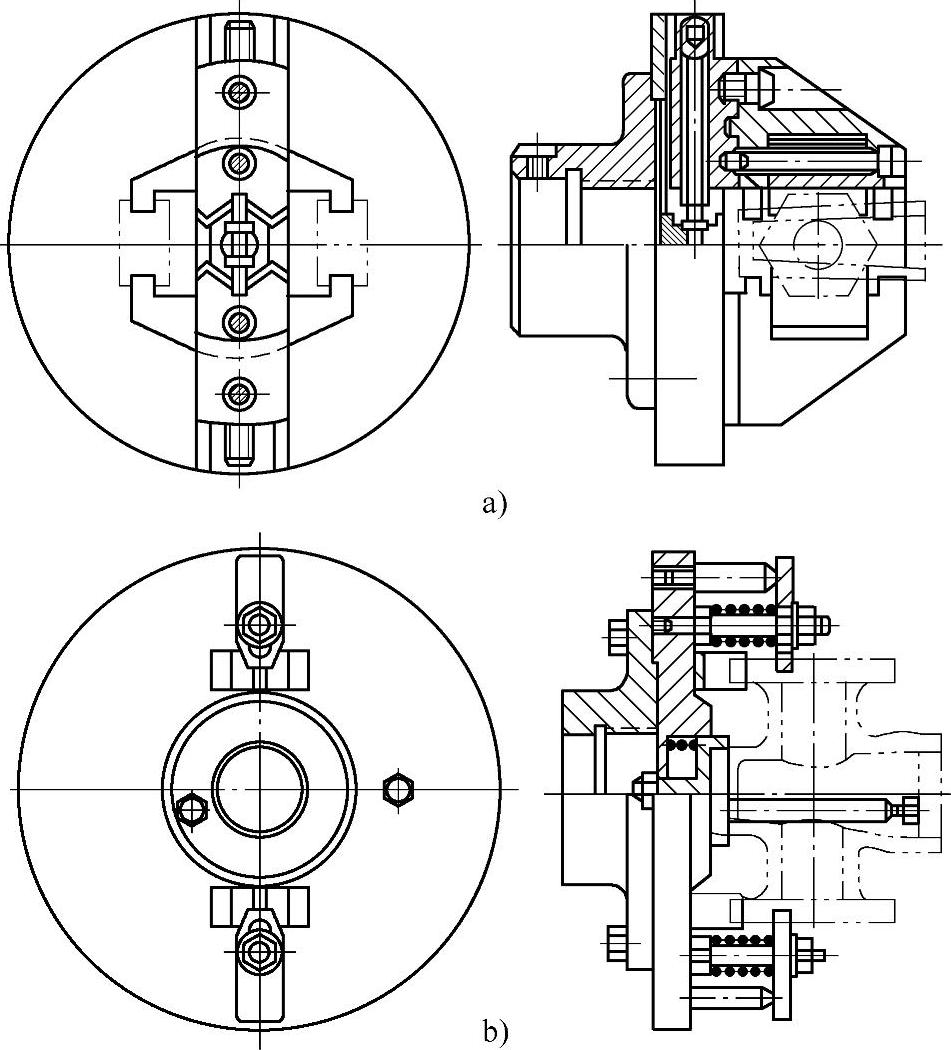

图9⁃86a为加工螺纹连接旋塞阀阀体圆锥孔夹具,图9⁃86b为加工法兰连接旋塞阀阀体圆锥孔的夹具。

中批以上生产,通常采用加工中心或组合机床,组合机床的结构基本上与单面镗车组合机床相似,只是在镗主轴的下方加一套靠模机构,用来加工圆锥孔。

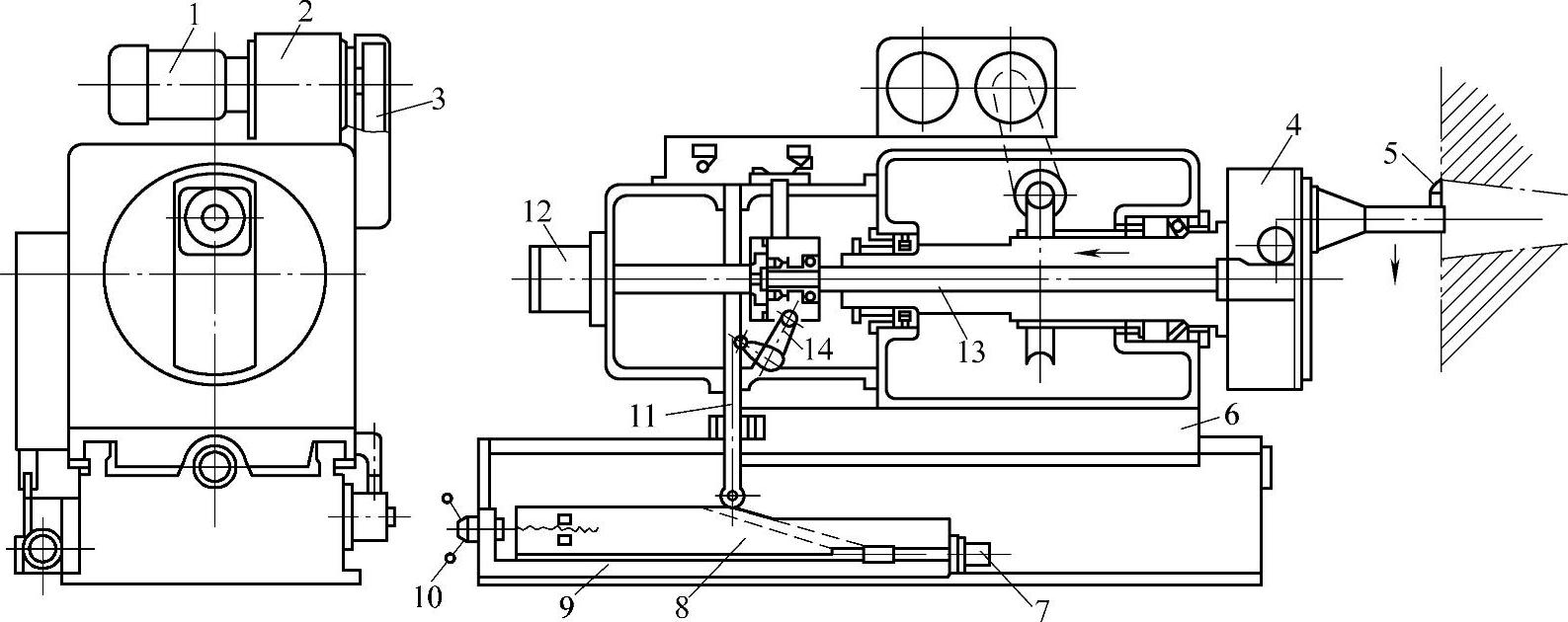

图9⁃87为车圆锥孔动力头。机床的进给运动纵向靠标准液压滑台6的移动,横向进给靠油缸12推动镗刀5。为了使纵向和横向进给运动合成后能够镗出锥孔,设有镗圆锥孔机构(7、8、9、10、11)。开始工作时,主轴转动,液压滑台6将镗主轴快速接近工件,然后自动转为工作进给。此时横向进给油缸12处于前端终点。镗刀的刀尖应等于锥孔的大端直径。镗主轴纵向前进并开始切削工件时,横向进给油缸12换向,拉着推杆13反向进给。由于拉杆14和顶杆11的作用,顶杆11沿靠模板8移动。油缸12的反向进给量由靠模板的斜度来控制。这样便能加工出圆锥孔。加工终了,动力头快速返回之前,油缸7将靠模板向左推移一个小距离(图中的点划线),使镗刀头在快速退刀时不致划伤已加工表面。手柄10用于调整靠模板的纵向位置,以保证镗刀开始切削圆锥孔时位置准确。

图9⁃86 车旋塞阀阀体圆锥孔夹具

a)加工螺纹连接旋塞阀阀体圆锥孔夹具 b)加工法兰连接旋塞阀阀体圆锥孔夹具(https://www.xing528.com)

加工铸铁旋塞阀阀体圆锥孔时,直径方向的加工余量一般为10~12mm,切削速度为80m/min,每转进给量为0.2mm。精加工时余量为0.4mm,切削速度为120m/min,每转进给量为0.08mm,加工表面的表面粗糙度Ra可达1.6μm。

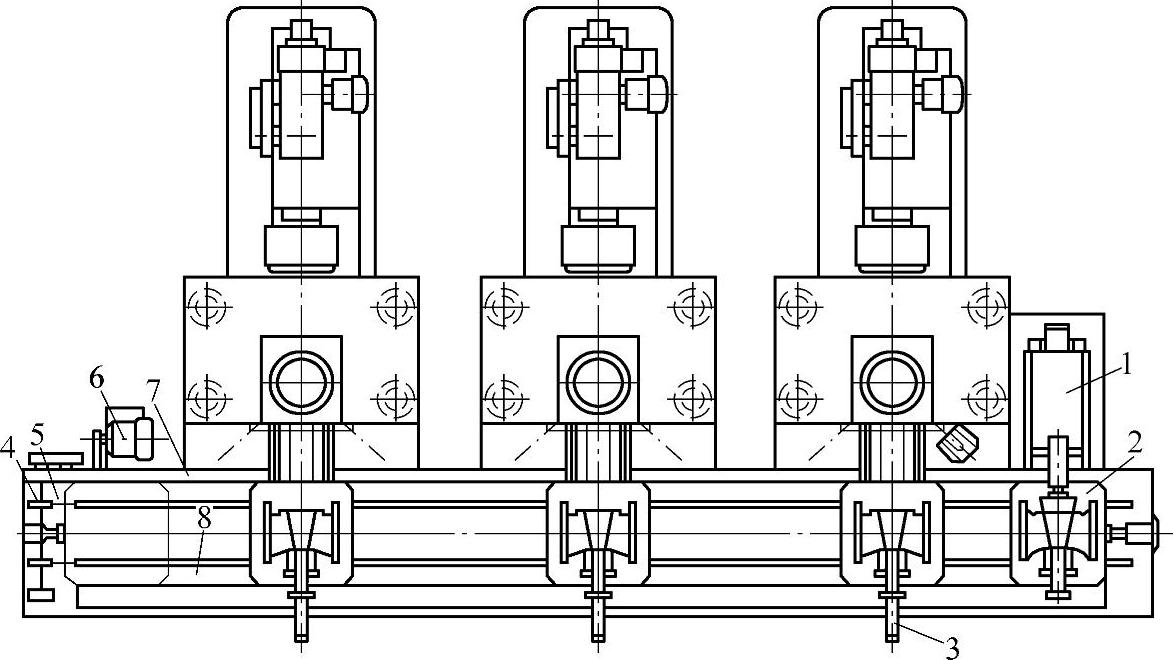

大批量生产时,一般采用加工中心和自动线加工。加工中心编好程后,可在一次安装下完成全部加工。加工精度和表面粗糙度完全能满足图样要求。自动线加工如图9⁃88所示,为旋塞阀阀体加工自动线。这条自动线由一台单面镗车组合机床、两台镗车圆锥孔的组合机床组成。

这条自动线与以前介绍过的不同。其主要特点是:自动线为直线型非通过式布局。随行夹具的输送装置设在三台组合机床的前方,由油缸3将随行夹具从输送带上推进机床夹具或拉出。随行夹具采取“自由输送”方式。输送装置为双链条输送带,由电动机6经减速器、链轮驱动。当随行夹具接近各机床工位前方时,限程挡铁即伸出,挡住随行夹具并将其抬起,用油缸3推入机床夹具。采用自由输送方式可以进行不等距输送。

图9⁃87 镗车圆锥孔动力头

1—电动机 2—变速箱 3—同步齿形带 4—刀盘 5—镗刀 6—液压滑台 7—油缸 8—靠模板 9—靠模座 10—手柄11—顶杆 12—横向进给油缸 13—推杆 14—杠杆

图9⁃88 旋塞阀阀体加工自动线

1—找正装置 2—随行夹具 3—油缸 4—链轮 5—链条 6—电动机 7、8—导向板

这条自动线不采用随行夹具返回装置。由于自动线加工圆锥孔的时间较长,链条式的主输带可正反运动,可使自动线的主输送系统也起到随行夹具返回输送带的作用。当装有待加工阀体的三个随行夹具推进机床夹具后,链条输送带快速反向运动,把处在末端位置的随行夹具(内有加工完的工件)送至右端的装卸工位,这样便简化了自动线结构,同时还降低了自动线造价。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。