1.两端内螺纹的加工

加工两端内螺纹的方法有以下三种。哪一种方法更经济,要根据生产批量和阀体尺寸的大小来确定。

(1)车螺纹 在卧式车床上用车刀车螺纹是最简单的一种方法。它不受工件结构和螺纹精度的限制。而且刀具简单、成本低。但车制螺纹的生产效率低,工人的劳动强度大,加工质量的好坏取决于工人的技术水平。因此,这种方法仅适用于单件小批生产。

(2)丝锥攻制DN25以下的阀体两端内螺纹在成批生产中通常采用丝锥攻制。如果是铸铁阀体,一般只用末锥或特制的丝锥,在卧式车床上或攻丝机上攻制。攻螺纹的切削速度一般为v=4~8m/min。

攻螺纹时的注意事项:丝锥和接杆最好采用非刚性连接,这样可以避免因机床与丝锥的同轴度偏差而造成废品。攻螺纹前要认真检查丝锥是否完好,刀齿上有无碰伤或磨损。如果发现缺陷,应及时修磨。攻螺纹时需用大量切削液进行冷却润滑,并及时把切屑冲掉。阀体材料为铸铁时,通常用煤油作润滑冷却液。

(3)旋风切削 公称尺寸≥DN32以上的阀体内螺纹可以用旋风切削的方法加工。这种方法比车削法效率高4倍左右。

为了便于使工件在一次安装下既能完成螺纹内径及其他部位的加工,又能进行旋风切削,一般把小型内螺纹切丝器安装在机床中溜板上的小刀架前方。切丝前先由小刀架完成螺纹内径及其他部位的加工,然后把溜板移向操作者,将旋风切丝器上的刀杆对准切削内螺纹的上刀位置,即可进行切丝。切完螺纹后把溜板退回原处。用这种方法加工的优点是:既不影响小刀架的使用,又能进行旋风切削。因此,加工效率比较高,并能保证加工质量。

1)旋风切削内螺纹的主要参数和刀具:

①旋风切丝器刀杆的转速为2100r/min。

②工件转数根据螺纹直径大小适当选择。一般为6~24r/min。

③刀具。刀头材料为YT15硬质合金,刀具的前角为γ=0°~5°,后角为α=8°~10°,切削管螺纹的刀尖角为54°30′。

2)旋风切削时的注意事项

①切削时必须用压缩空气及时吹净切屑,避免切屑与刀尖挤碰而使刀尖崩裂或破坏螺纹的表面粗糙度。

②抬起开合螺母后,先使工件停止旋转,后将旋风切丝器停车。退刀时把刀尖转向外侧,以免刀尖划伤螺纹或将刀尖撞坏。

2.阀体颈部的加工

不同类型的阀体,阀体颈部的结构也不同。a型阀体颈部为内压自封式阀盖,密封面与阀体颈部的中心平面相对称,且与中心面一般成5°角,阀体颈部中腔与密封面相垂直的两侧有限制闸板转动的导向筋。b型阀体颈部为螺栓连接阀盖,并带有中法兰,其内腔为方形孔作为闸板导向。方孔的两侧有镶密封圈的孔。c、d型阀体颈部带有中法兰或内螺纹及圆柱孔,在阀体颈部的中腔内设有密封面。e型阀体颈部和通道轴线成45°,且带有中法兰,腔体内设有密封面。由于结构上有差别,因此,加工工序、工序内容和所用的夹具也不同。

1)a型阀体为一般为WC6或WC9闸阀阀体,其颈部内腔为与内压自封式阀盖相连接的孔,具有较高的尺寸精度和较小的表面粗糙度Ra值,可在卧床车床或立式车床上分粗精车两道工序进行,可使用一种结构的夹具。

2)b型阀体为碳素钢阀体,其毛坯多为模锻件,有较规则的外部形状,一般分三道工序进行,可采用一种结构的夹具。

这种结构的阀体有颈部带有外螺纹,端面有止口及水线,内孔带有台阶。由于加工表面比较多,因此,在一次安装下完成所有表面的加工是比较困难的。所以精加工时一般分两道工序进行。先以一端承插孔及端面为精基准,安装在图9⁃65的夹具中,加工外螺纹,端面、止口及水线。然后以中间止口及端面为定位基准加工内孔。工件的安装如图9⁃66所示。分两道工序的好处是:既能保证加工质量,又能减少换刀、装刀次数,从而可提高加工效率。

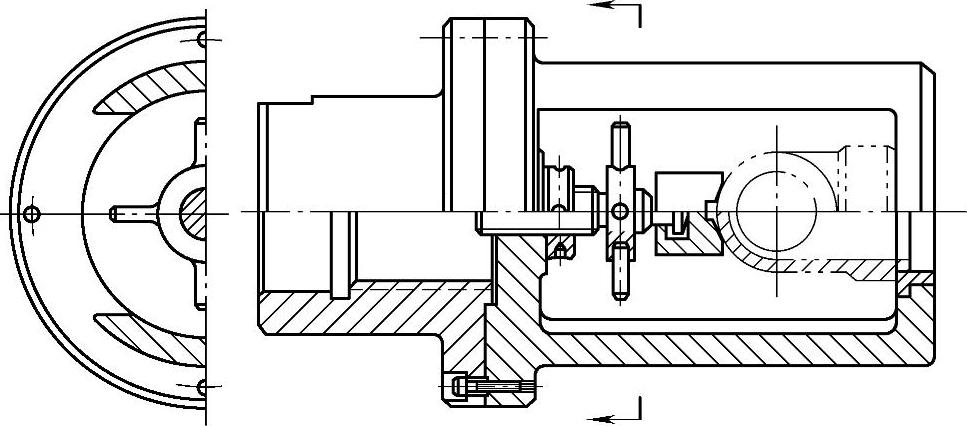

图9⁃65 车阀体颈部外螺纹夹具

图9⁃66 车阀体颈部内孔夹具

a、b类阀体都具有两个对称于中心平面的镶密封圈的圆柱孔。在中小批量生产中,通常在卧式车床上用多刃刀具或单刀加工,工件安装在以通道止口或承插孔定位的专用夹具中。

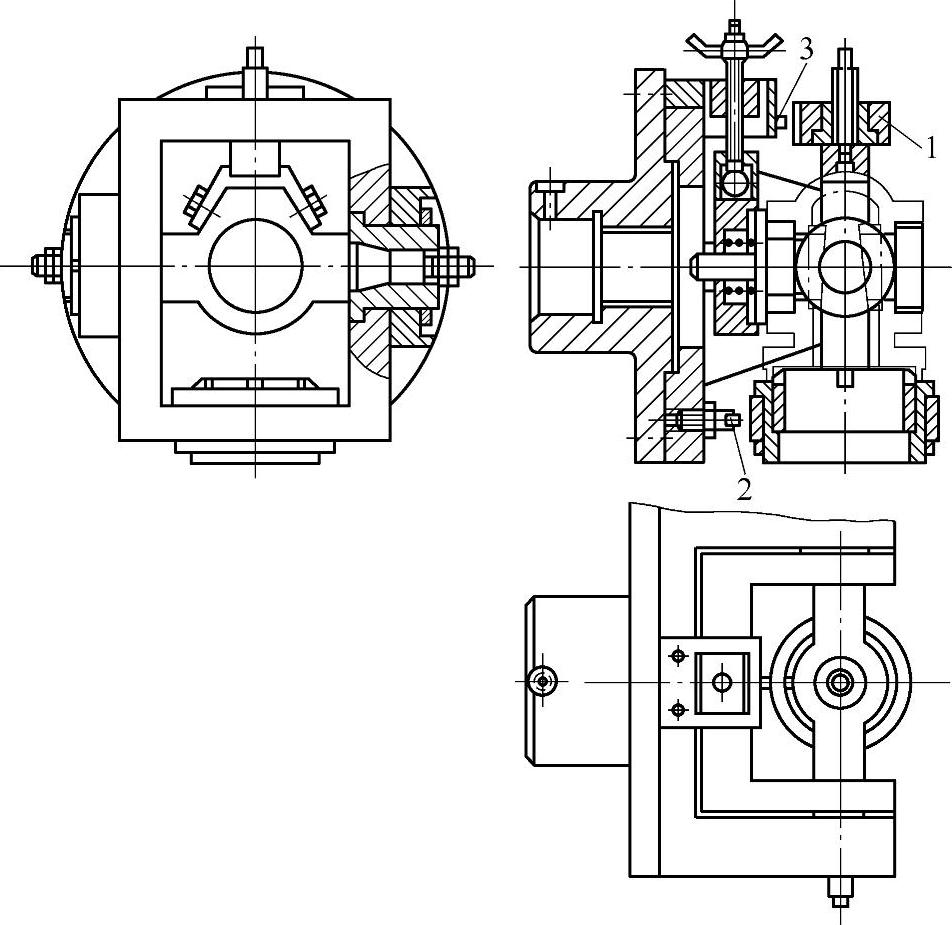

对于铸铁闸阀压入密封圈后,还需要进行精加工。精加工一般都在卧式车床上完成。以阀体颈部的端面及止口和一端侧面为定位基准,安装在图9⁃67的夹具中。工件一次安装可以完成两个密封面的加工。车削前调整夹具,使夹具上方的挡块与框架一侧接触。装上工件后再调整机床左侧的定程螺钉,并使大溜板的一侧紧贴定程螺钉端面。由小刀架试切,保持阀体密封面间距尺寸之半。在加工另一侧密封面时,使夹具下方的挡块与框架接触,然后将大溜板反向移动,移动距离相当于密封面间距尺寸,并调整右侧定程螺钉,使其紧贴溜板侧面。再由小刀架加工,使密封面间距尺寸达到要求。为了保证两密封面的对称性和间距尺寸,在小溜板上装有百分表,以控制每次走刀的切削深度。(https://www.xing528.com)

在批量以上生产中,公称尺寸DN较小的该组阀体可在组合机床上加工。

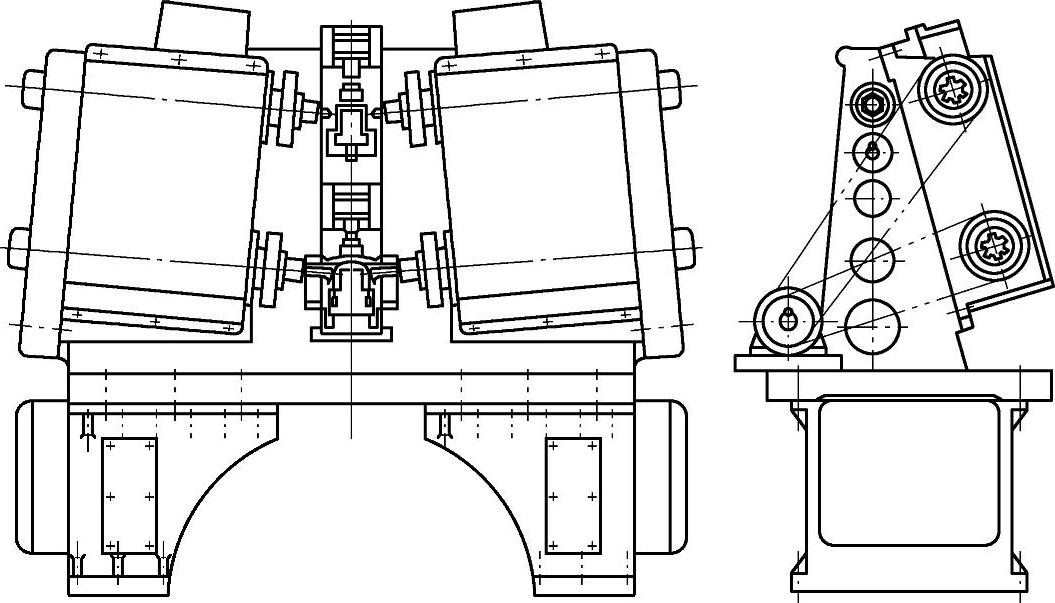

对于DN15~DN50的铸铁闸阀阀体的三端螺纹通常用加工铸铁制截止阀阀体的组合机床来加工。密封面的精加工用两位四轴组合机床来完成。如图9⁃68所示。这种机床可以对阀体和闸板的密封面同时加工,而且能够保证阀体和闸板两密封面间的楔角一致,所以阀体与闸板密封面的吻合度较好。

图9⁃67 车密封面夹具

1—框架 2—下挡块 3—上挡块

图9⁃68 两工位四轴组合机床

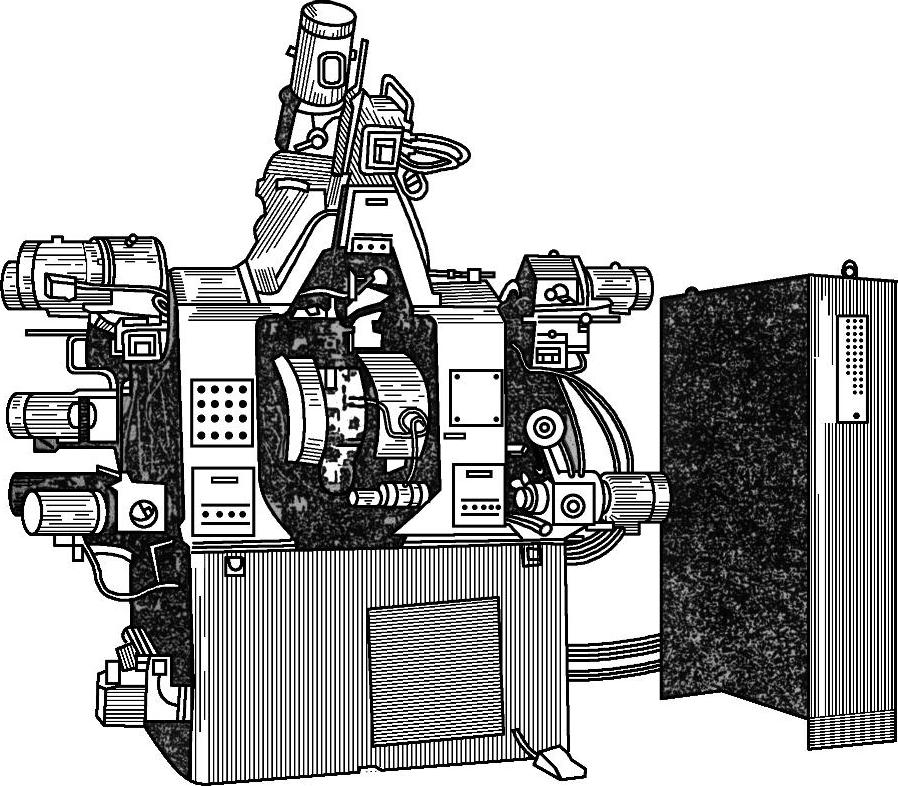

也可以用一台组合机床完成铸铁闸阀阀体所有加工表面的加工。例如用图9⁃69所示的八轴六工位鼓轮式组合机床即可加工公称尺寸DN20~DN50的有色金属阀体的三端端面、三端内螺纹和所有密封面部位。

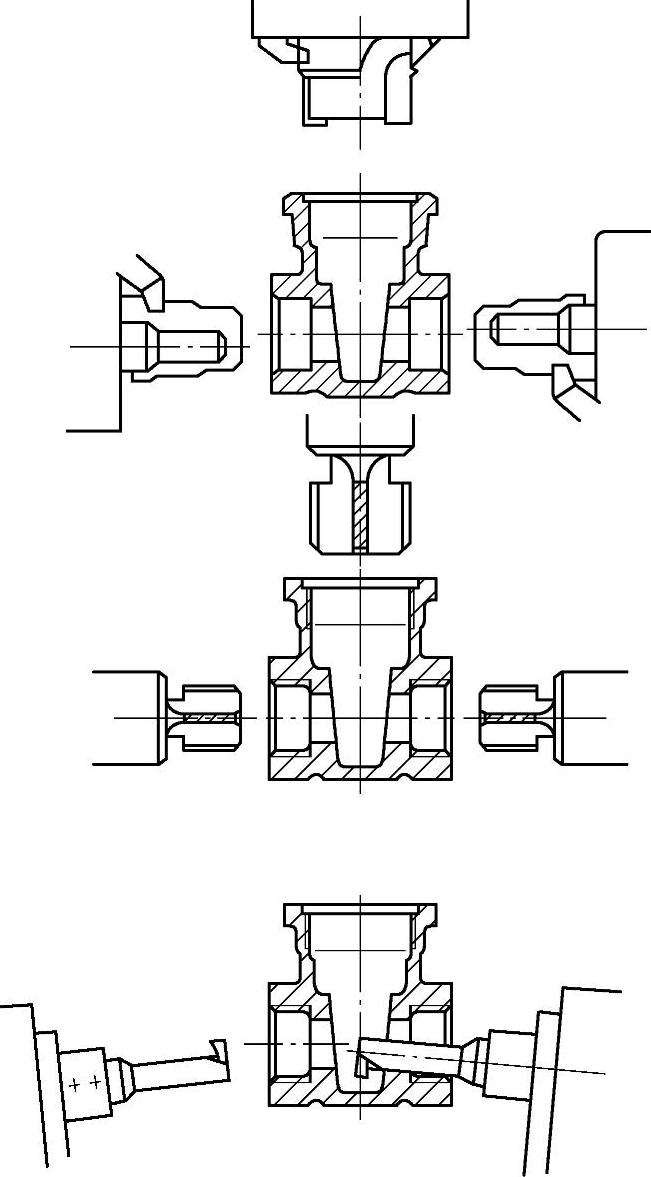

图9⁃70为加工公称尺寸DN50锡青铜闸阀阀体时各工位完成加工的内容。此种机床的加工效率很高。仅需20s就能完成DN50锡青铜闸阀阀体的全部加工工序。

图9⁃69 八轴六工位鼓轮式组合机床

图9⁃70 加工公称尺寸DN50锡青铜 阀体时各工位的加工内容

3)c、d型阀体颈部的加工。这种类型的阀体,通常在加工中法兰或螺纹的同时加工密封面部位。除奥氏体不锈钢阀体可在阀体上直接车出密封面外,镶密封圈或堆焊后车出密封面的阀体需分粗、精两道工序进行加工。

镶密封圈结构的加工过程与加工法兰截止阀相同,只是由于阀体尺寸较小,且外形不同,因此,采用的夹具也各异。这种阀体的粗、精加工一般在卧式车床上完成。如果生产批量较大,可采用转塔车床加工。因为在转塔车床上加工有以下优点:

①用调整好挡铁来控制加工尺寸,可以免去每个工件加工前都需试切和测量的时间。

②可以采用多刀加工。加工过程中无需经常换刀。

③钻孔、铰孔和攻螺纹均可采用机动进给。

④调整好以后,操作简单,技术水平较低的工人也能掌握。

⑤生产效率高。

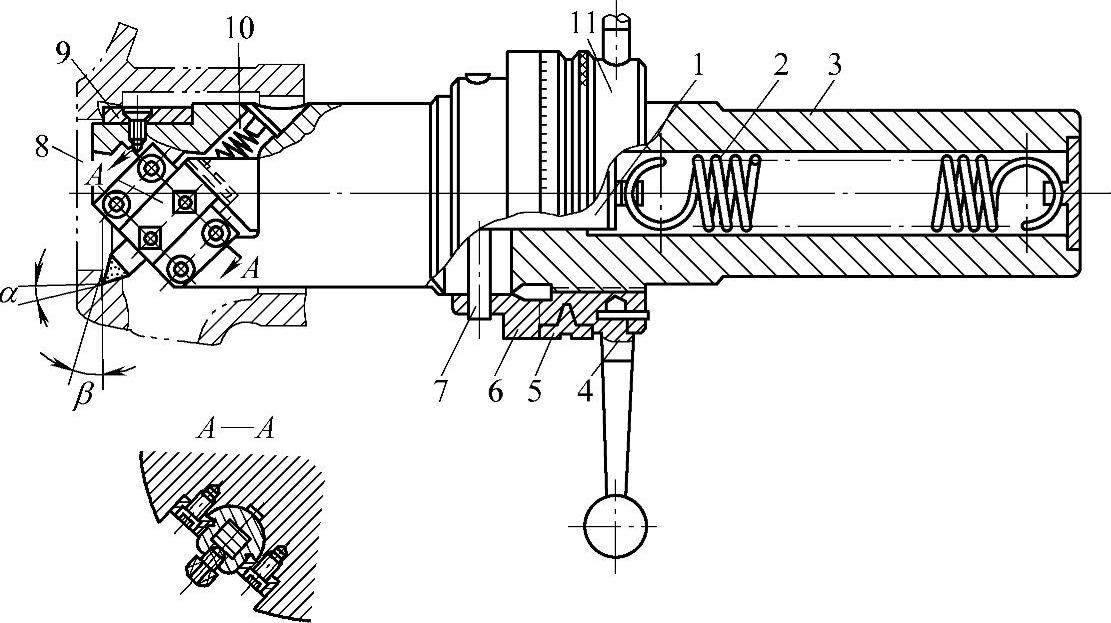

图9⁃71为在转塔车床上加工铸铁截止阀阀体,使用的车燕尾槽刀架。加工时,定位块9接触阀体环槽底面,推动手柄4,使旋转头11绕刀杆轴线回转一定的角度,同时迫使滑套6向左移动,通过穿入推导轴1的销轴7带动推导轴也向左移动,使紧贴在推导轴前端斜面上的带尖刀的滑块8向斜方向滑动一个距离,即可车出燕尾槽。退刀时手柄作反向转动,推导轴和滑块在弹簧的作用下复原。

图9⁃71 在六角车床上使用的车燕尾槽刀架

1—推导轴 2—弹簧 3—刀杆 4—手柄 5—度圈 6—滑套 7—销轴 8—滑块 9—定位块 10—小弹簧 11—旋转头

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。