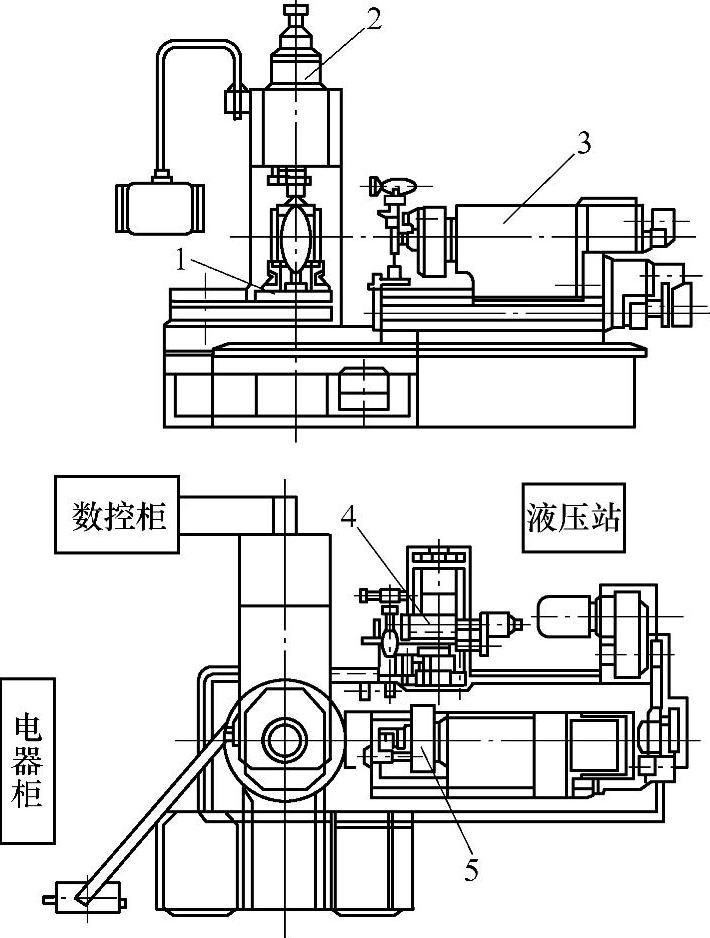

图9⁃61 加工DN150~DN250闸阀、截止阀、 止回阀和减压阀阀体的数控机床

1—随行夹具 2—机床夹具 3—镗车动力头 4—刀具自动交换装置 5—刀盘

1.在数控机床上加工

数控机床目前已发展成为机床工业的普通产品。现在不少阀门制造企业或加工中心加工阀门中的主要零件,如阀体、阀盖、阀杆等。

阀门生产往往是多品种,中、小批量的轮翻生产,很大一部分零件仍然依靠万能普通机床来加工,因此,如何提高中、小批量生产的加工效率就成为机械加工中的一个重要课题。数控机床的出现为解决这一课题找到了新途径。数控机床综合利用了现代的计算机技术、自动控制、精密测量等新成就,成为一种新型的自动控制机床。其主要特点是灵活性大、适应能力强,生产效率高。

数控机床与传统的自动化机床不同,当改变加工对象时,只需在数控机床上重新装夹工件,更换刀具和重新编程,而无需对机床作任何更大的调整,因此,它能适应多品种,中、小批量生产的要求。由于数控机床的全部加工过程都是自动化的,因而显著地缩短了机动时间,提高了加工效率,降低了工人的劳动强度。现在大多数阀门制造企业中,在中、小批量生产中已广泛使用数控机床来加工阀门的主要零部件。

图9⁃61为一种能加工DN150~DN250闸阀、截止阀、止回阀、减压阀阀体的数控机床。这种数控机床能完成镗车端面、内孔、燕尾槽、锥面及车水线等工序。这种数控机床还设有刀具误差自动补偿系统和自动更换刀具装置。数控机床上有两个随行夹具,可以在加工过程中装卸工件,并减少辅助时间。这种数控机床加工循环时间为16.5~25.5min。

目前的发展方向为使用多工位的、高效率的、可自动换刀的、适应性强的数控组合机床或加工中心,并由计算机直接控制一台或数台机床。

2.在自动线上加工

中小尺寸的闸阀、截止阀生产批量比较大。有的产品年产量达万台以上。组合机床已无法适应这样大的产量。我国在20世纪70年代自动线生产铸钢闸阀的阀体与阀盖已开始使用。

如果阀体零件的产量很大,大多采用由组合机床组成的自动线进行生产。除个别工序外,三法兰、密封面部位及螺栓孔的加工都在自动线上进行,各主要技术要求均由自动线来保证。

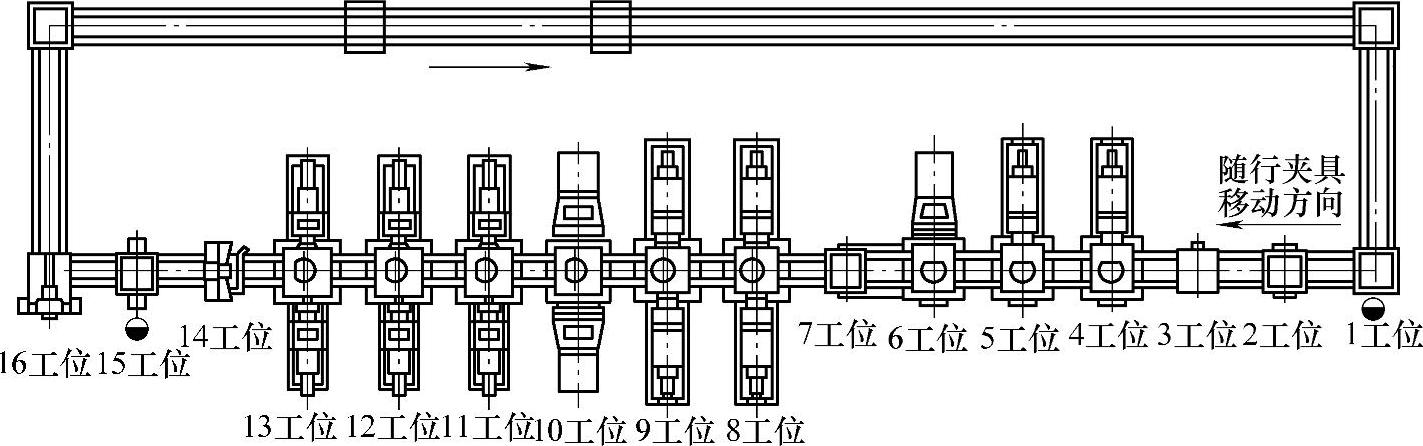

图9⁃62为加工铸钢闸阀阀体自动线的布局。自动线由九台组合机床和五台辅助装置组成,按工艺顺序成刚性直线布置。随行夹具水平返回、构成封闭框形。

图9⁃62 加工铸钢闸阀阀体自动线的平面布局

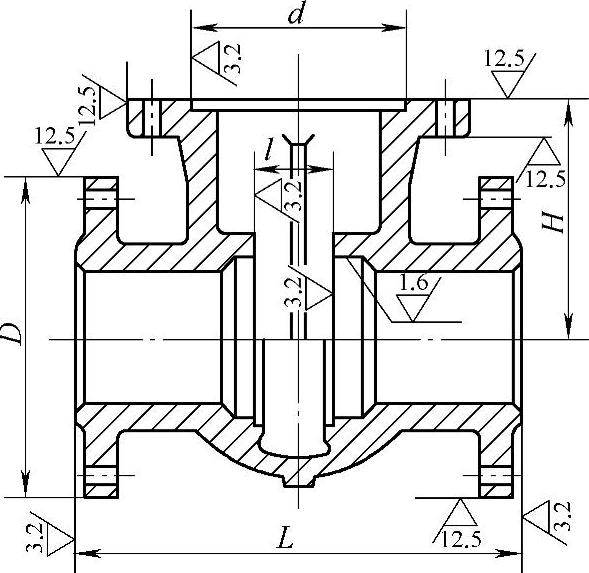

这条自动线为多品种可调组合机床自动线。用来加工公称压力PN16、PN25、PN40、PN63,公称尺寸DN50~DN100等16种规格的铸钢闸阀阀体。阀体材料为WCB。加工部位是:中法兰和两端法兰外径、端面、止口、背面、倒角、螺栓孔,两侧镶阀座密封圈孔及内端面等,如图9⁃63所示。

各工位完成的工序内容如下:

工位1

装夹:将工件安装在随行夹具上,并预紧压板。

工位2

压紧:利用液压搬手将阀体压紧在随行夹具上。

工位3

回转:随行夹具用油缸抬起,回转90°,使阀体通道轴线与输送方向一致。

工位4

镗车:粗镗车中法兰各部位。

工位5

镗车:精镗车中法兰各部位。

工位6

图9⁃63 铸钢闸阀阀体加工草图(https://www.xing528.com)

钻孔:钻中法兰螺栓孔。

工位7

回转:随行夹具用油缸抬起,并回转90°,使阀体中法兰轴线与输送方向一致。

工位8

双面镗车:粗镗车两端面法兰各部位。

工位9

双面镗车:精镗车两端面法兰各部位。

工位10

钻孔:钻两端法兰螺栓孔。

工位11

双面镗车:粗镗车两侧镶阀座密封圈孔及端面。

工位12

双面镗车:精镗孔两侧镶阀座密封圈孔及端面。

工位13

双面镗车:精镗车镶阀座密封圈孔端面(即密封面间距尺寸)。

工位14

松开:利用液压搬手松开随行夹具上压板。

工位15

卸工件:卸下已加工好的阀体。

工位16

倒屑:利用液压回转油缸将随夹具上的切屑倒掉。

然后用链条传动将随行夹具返回上件工位。

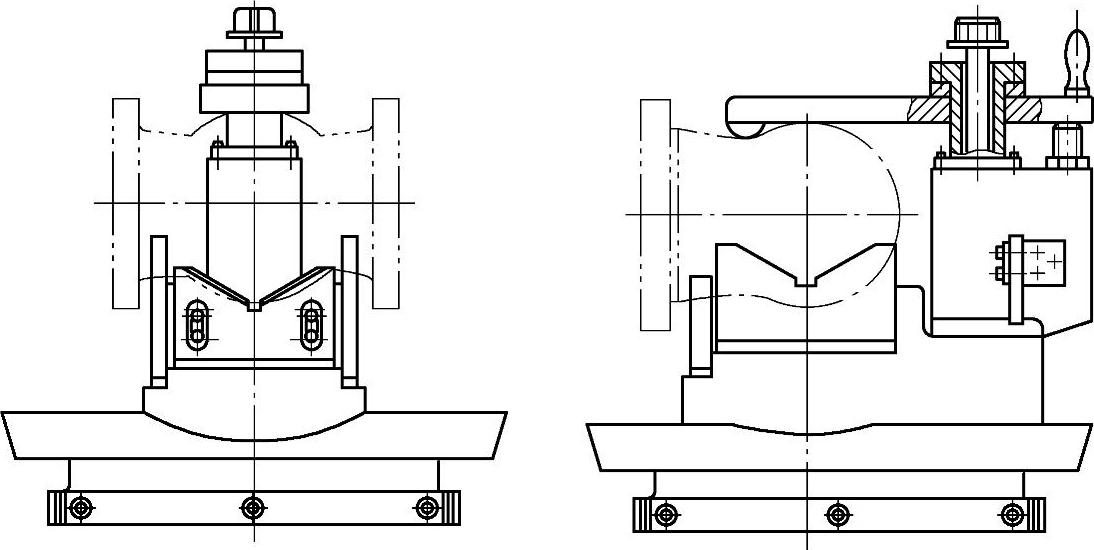

图9⁃64为随行夹具。加工时以阀体的三法兰颈部锥面在夹具V形铁上定位。为了适应自动线的加工,随行夹具的三个面是敞开的。在中法兰颈部上方,有一块用液压搬手驱动的压板,用来将工件压紧在随行夹具上,以防止工件在输送过程中松动而破坏定位。

图9⁃64 随行夹具

以毛面作定位基准,定位的准确性在很大程度上取决于铸件毛坯的尺寸精度和表面质量。如果铸件内腔与外表面不同轴,扭曲或尺寸超差,以及定位面上有包砂,不平等缺陷,都会影响定位精度。所以,采用这种定位方式,毛坯的质量应较好,否则保证不了加工质量,而且可能出现不加工表面与加工面的偏歪或错位。

铸铁平行式闸阀阀体和截止阀阀体,在大批大量生产中,也可以采用自动线加工。目前,国内用于加工这两种阀体的动线,都属于多品种可调自动线,由组合机床,单能机和其他辅助设备组成,按工艺顺序成刚性直线布局。工件和随行夹具通过自动线两端的升降机经空中返回。

用自动线加工阀体,不仅可以大大提高生产效率,还可以减少操作人员,降低成本,减轻工人劳动强度,是大批大量生产中一种较好的形式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。