(1)螺纹滚压的基本原理 大批、大量生产时,外径在32mm以下的阀杆梯形螺纹,采用滚压法加工为宜。

螺纹滚压加工是利用某些金属材料在冷态下的可塑性,使被加工坯件在滚丝轮的压力作用下产生塑性变形,从而得到符合要求的螺纹。

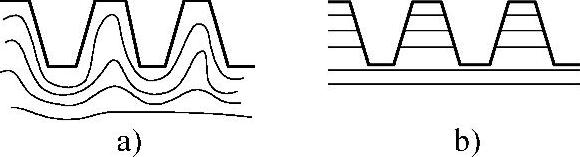

螺纹滚压是无屑加工,其生产率很高,加工精度可达6~7级,表面粗糙度Ra可达1.6~0.4μm。滚压后所得螺纹的金属纤维不像车削螺纹那样被切断,如图7⁃21所示。因此,滚压加工的螺纹比车削的螺纹强度高(抗拉强度高20%~30%;抗剪强度高5%)。此外,由于冷滚压后螺纹表面硬化,也增加了螺纹的耐磨性。

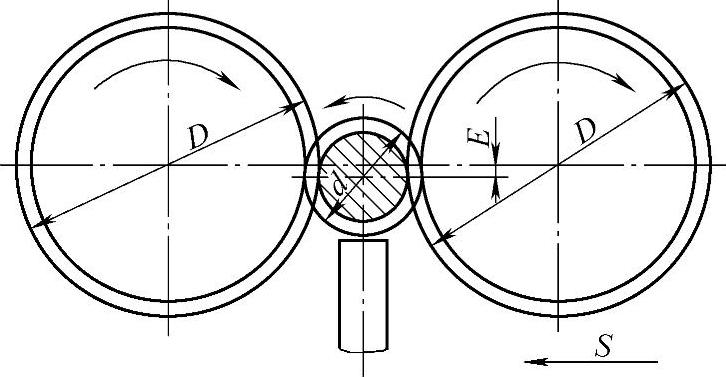

滚压时,两只滚丝轮分别装在滚丝机的两根平行的轴上,两滚丝轮的螺纹旋向相同并相互错开半个螺距。当两滚丝轮作同向、等速旋转时,置于两滚丝轮间的阀杆被带动作反方向旋转运动,如图7⁃22所示。动滚丝轮作径向进给运动时,工件逐渐受挤压而形成螺纹。

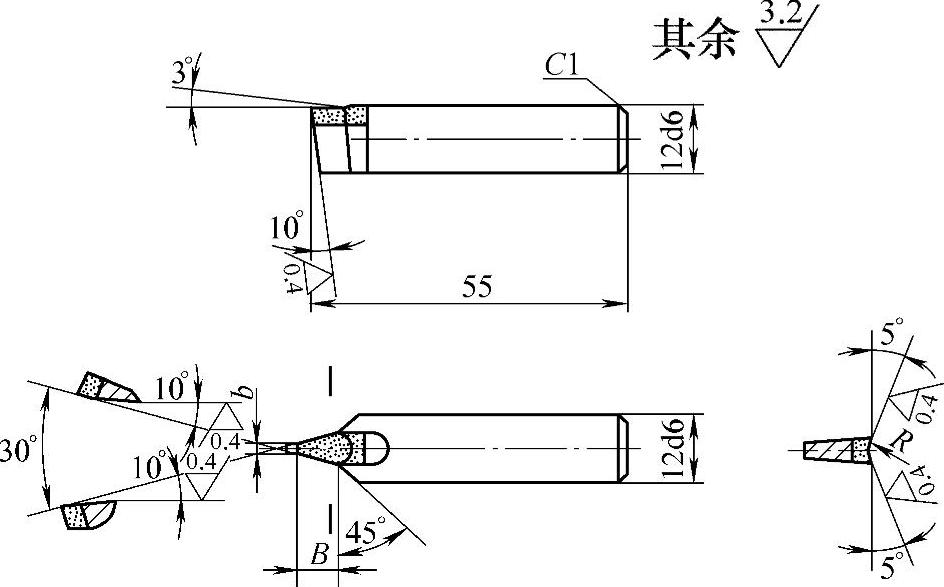

图7⁃20 加工不锈钢阀杆梯形螺纹用的旋风刀头

图7⁃21 滚压螺纹和车削螺纹的金属纤维

a)滚压螺纹 b)车削螺纹

图7⁃22 滚压螺纹的原理

为了避免滚压时工件被挤跳开,可调整支承托板,使工件中心低于滚丝轮中心0.2~0.4mm。支承托板因受工件剧烈地挤压和摩擦,磨损很快,所以托板表面一般用多片YT15等牌号的硬质合金镶焊而成,其表面粗糙度Ra应不低于0.2μm。

这种径向进给的双滚丝轮滚压螺纹的方法应用比较普遍。滚丝机也已经系列化,并由专门的工厂生产。用这种方法滚压的螺纹长度受机床功率和滚丝轮宽度的限制,一般只能滚压螺纹长度在300mm以内的阀杆。

(2)滚丝轮的设计与计算

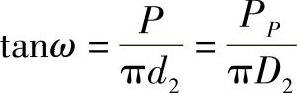

1)滚丝轮螺纹的头数。螺纹滚压的必要条件是滚丝轮的螺纹升角应与工件的螺纹升角相等,而滚丝轮螺纹的旋向应与工件螺纹的旋向相反。这也是计算滚丝轮的基本原则。

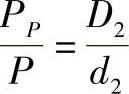

为使滚丝轮具有较好的强度和较高的寿命,通常滚丝轮的直径较工件直径大几倍甚至十几倍。这样,滚丝轮只有做成多头螺纹才能使其螺纹升角ωP与工件螺纹升角ω相等。即 故

故 滚丝轮螺纹的头数则为

滚丝轮螺纹的头数则为

式中 PP——滚丝轮导程(mm);

P——阀杆螺距(mm);

D2——滚丝轮中径(mm);

d2——阀杆螺纹中径(mm)。

从式(7⁃2)可得出滚丝轮的中径

D2=nd2

新制的滚丝轮中径D2新可较D2略大一些,以保证滚丝轮有一定的重磨储备量(一般重磨储备量为±0.0175D2)。滚丝轮图纸上标注的D2新=1.0175D2。滚丝轮经多次重磨后,其中经允许减小,允许的最小中径D2磨=0.9825D2。

新制的滚丝轮中径及磨耗后的滚丝轮中径D2相差±0.0175D2,因而必然引起螺纹升角的变化,但这种变化很小(3′~5′),对滚压过程及阀杆螺纹精度的影响可以忽略不计。

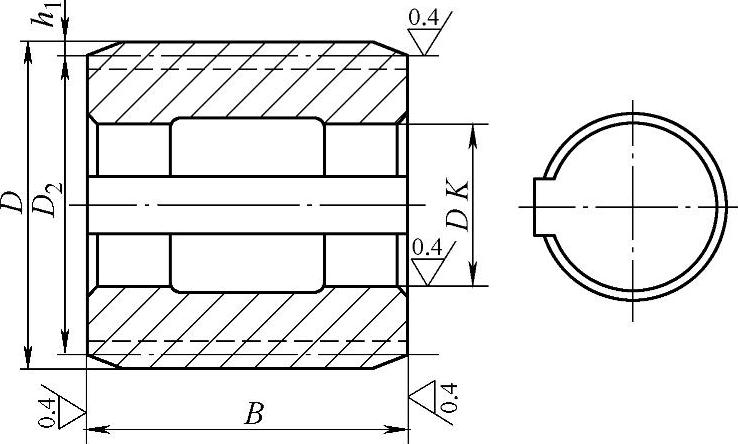

显然,滚丝轮的外径也应随中径的变化而变化,以保证正确的螺纹牙形。从图7⁃23可以看出:

D新=D2新+2h1(7⁃3)

式中 h1——滚丝轮螺纹的齿顶高。

图7⁃23 滚丝轮的主要尺寸(https://www.xing528.com)

滚丝轮的外径主要受滚丝机的限制,计算滚丝轮时,一般先在机床所允许的滚丝轮外径范围内粗定一外径D′,然后计算出假设的中径D2′及螺纹头数n′。这样得出的n′不一定是整数,因此,应把n′修正为相近的整数n。再根据n来计算出滚丝轮的中径D2及外径D。

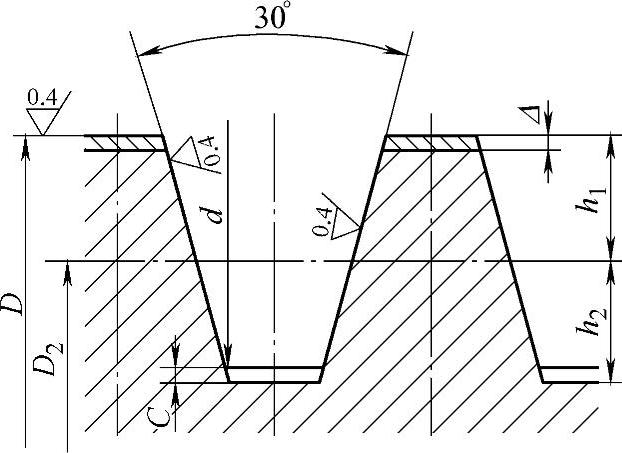

2)滚丝轮螺纹的牙形。工件螺纹的精度主要取决于滚丝轮螺纹的精度。因此,滚丝轮应具有正确的螺纹牙形。

在滚压梯形螺纹时,滚丝轮螺纹的丝底不宜参与工件外径的成形,丝底与阀杆外径之间有一间隙C,如图7⁃24所示。实践表明:由于滚压梯形螺纹时阀杆的变形较大,滚丝轮的丝底若参与阀杆螺纹的成形,则更增大了滚压时的径向压力,使阀杆易于产生弯曲变形,滚丝轮的寿命也会明显降低。

图7⁃24 滚丝轮螺纹的牙形

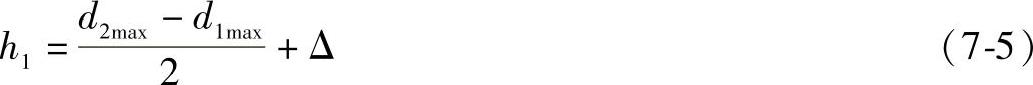

滚丝轮螺纹的齿根高为

式中 dmax——阀杆螺纹最大外径(mm);

d2min——阀杆螺纹最小中径(mm);

C——间隙,一般取0.02P(mm)。

滚丝轮的齿顶磨损较快,所以齿顶高通常增加一个磨损量Δ。

式中 d1max——阀杆螺纹最大内径(mm);

Δ——磨损量,一般取0.015P。

3)滚丝轮的宽度。滚丝轮的宽度可较阀杆螺纹部分的长度L长3~5个螺距,并应考虑滚丝轮两端倒角的宽度。

B=L+f+(3~5)P(7⁃6)

式中 B——滚丝轮宽度(mm);

f——滚丝轮两端倒角的总宽度。通常取4个螺距。

4)滚丝轮的制造偏差。滚丝轮螺纹的齿高h1、h2的偏差,当梯形螺纹P=3~6mm时,一般取0.04~0.08mm,并均取正向偏差。梯形螺纹滚丝轮的牙形半角偏差一般取±20′~±30′。滚丝轮在每25mm长度上的螺距偏差为0.015~0.025mm。

滚丝轮的内孔通常按7级精度制造。一副滚丝轮的外径差应不大于0.05~0.10mm。一副滚丝轮的宽度差应不大于0.20mm。滚丝轮外圆的径向跳动不大于0.02~0.03mm。滚丝轮的端面圆跳动不大于0.02~0.04mm。

螺纹部分的表面粗糙度Ra值不大于0.4;内孔及端的表面粗糙度Ra值为0.4~0.8μm。

5)滚丝轮的材料。滚丝轮的材料一般为9SiCr、Cr12MoV、Gr15等合金工具钢制造。毛坯应锻造,材料的碳化物不均匀度不大于4级。滚丝轮经淬火后其硬度为58~62HRC。

(3)梯形螺纹滚压前毛坯尺寸的确定 螺纹滚压是利用一对滚丝轮对阀杆进行挤压,使阀杆金属产生塑性变形而形成螺纹。显然,滚压前螺纹毛坯的直径应小于螺纹外径。

正确地确定螺纹毛坯直径对提高滚压质量和滚丝轮的寿命有很大的影响。毛坯直径过大时,滚丝轮的螺纹牙槽内容纳不了多余的金属材料,造成滚压压力增大而导致滚丝轮损坏和引起阀杆的弯曲变形;毛坯直径过小时,由于没有足够的金属材料来填充滚丝轮的螺纹牙槽空间,造成螺纹外径过小或牙形不正确而使工件报废。

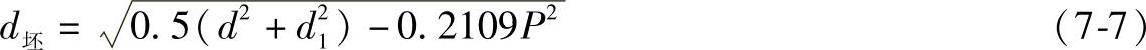

梯形螺纹的毛坯直径可按式(7⁃7)近似地决定。

正确的毛坯直径是用试验的方法来得到的。按式(7⁃7)计算出d坯的近似值后,可按此制作一组尺寸差为0.01~0.03mm的不同直径的毛坯来进行滚压试验,从中得出最合适的毛坯直径。

毛坯的尺寸精度可取12级,表面粗糙度Ra值应低于Ra3.2μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。