(1)碳素钢和马氏体不锈钢材料梯形螺纹的车削 阀杆传动最常用的是梯形螺纹,梯形螺纹的切削因此较复杂,在生产实践中,常采用的切削图形有下列四种形式,如图7⁃10所示。

图7⁃10 车削梯形螺纹的切削图形

a)荒车、粗车和精车都采用同样的成形车刀 b)采用牙形角由大渐小的几把成车刀,依次进行荒车、粗车、切槽和精车 c)采用切刀荒车螺纹槽,采用成形车刀粗车和精车螺纹 d)荒车、粗车和精车螺纹采用“分层剥离”的方式

1)第一种切削形式的切削图形如图7⁃10a所示。螺纹的荒车和粗车都采用同样的成形车刀径向进给。这种方法,刀具和操作都比较简单,辅助时间短,切削力较大,排屑困难,适于切削螺矩小,切削性能好的阀杆,切削效率高。

2)第二种切削形式的切削图如图7⁃10b所示。采用牙形角由大渐小的几把成形车刀,依次进行荒车、粗车、切槽和精车,使参加切削的刀刃长度缩短,减少了切削面积,排削比较顺畅,因而切削力也较小。

3)第三种形式的切削图形 如图7⁃10c所示。采用切刀荒车螺纹槽,使参加切削的刀刃长度最短,切削力小,可以选用较大的径向进给量,采用成形车刀粗、精车螺纹,仅两侧刃参加切削,切削力较小,排屑顺畅,因此,可以提高切削效率。

4)第四种形式的切削图形如图7⁃10d所示。荒车、粗车和精车螺纹采用“分层剥离”的方式,即用成形车刀斜向进给,切削到一定深度后,改为轴向进给,并用较大的轴向进给量进行强力切削,照此切削至牙深。这种方法,每次进给的背吃刀量较小,而且切削厚度较大,切除同样多的金属时,切削力较小,切削效率高。

根据以上分析,车削梯形螺纹的切削图可以按下列原则选定:

①螺距小于8mm的碳素钢阀杆采用第一种形式。

②螺距小于8mm的马氏体不锈钢阀杆采用第二种形式。

③螺距大于8mm的多采用第三种形式。

④螺距大于12mm的牙槽较大而深的马氏体不锈钢阀杆可以采用第四种形式。

5)跟刀装置。为了提高工件的刚度,减少由于切削力作用而引起的工件弯曲变形,在阀杆加工过程中,常采用导套式跟刀架或中心架。

导套式跟刀架的结构如图7⁃11所示。导套1安装在跟刀架座3上,通过垫块4将跟刀架座固定在机床大拖板2上。加工长阀杆梯形螺纹时,以阀杆外圆作为基面,由两个导套支承,以增加其刚度。导套则是通过转动跟刀架上盖6安装在跟刀架座上,由紧固螺纹紧固。采用导套式跟刀架时,必须提高作为基面的阀杆螺纹外圆的精度,因为,若工件螺纹外圆出现圆度误差,则在加工过程中,工件的旋转中心与切刀之间的距离将不断地发生变化,致使加工出来的螺纹中径尺寸也不断地变化。因此,工件螺纹外圆的圆度应控制在0.05mm内,外圆与导套的配合间隙,应控制在0.04~0.08mm以内。

图7⁃11 导套式跟刀架

1—导套 2—机床大拖板 3—跟刀架座 4—垫块 5—销轴 6—跟刀架上盖 7—紧固螺钉

6)螺纹车刀的结构及安装。

①精车螺纹车刀是成形刀具,其廓形应该与通过工件轴线的轴向截面中螺纹牙形一致。左右两个切削刃的直线度误差应保持在2μm以下,刀具的半角误差应保持在工件半角允差的1/2~1/3范围内。前刀面和后刀面均要研磨到表面粗糙度Ra为0.1~0.05μm。通常刀具材料选用W18Cr4V高速钢,硬度高于64HRC,有的则采用YG6硬质合金作为精车刀的材料。

②螺纹表面是阿基米德螺旋面,因此,当使用普通螺纹车刀时,正确的安装应该是将车刀前刀面(前角为零度)安放在通过阀杆中心的水平面内,并使切削刃与Y轴方向成α/2角。

螺纹车刀的安装,一般可采用对刀样板借助光隙法对刀,如图7⁃12a所示。也可采用角度尺找正,这时刀具的侧面作为刃磨和安装基面,操作时先用角尺找正刀夹位置,当其找正固定后再装刀,如图7⁃12b所示。也可用百分表装刀。这时,车刀侧面是刃磨和安装基面,两刃口应与侧面保持一定的位置精度,如图7⁃12c所示。加工精密阀杆的螺纹时,应采用对刀显微镜以校正车刀中心线与阀杆轴线的垂直度,如图7⁃12d所示。

7)螺纹车削工艺参数的选择。粗车时为了尽快地把阀杆上多余部分切除,可选择较大的切削用量,精车时为了保证螺纹的精度和表面质量,必须选择较小的切削用量。

车削细长阀杆时,工件刚度差,变形大,必须选择较小的切削用量;车削较短的阀杆时,则可选择较大的切削用量。车削螺距较小的阀杆时,阀杆每转过一转,车刀在阀杆上的相对行程小,可选择较大的切削用量;车削大螺距的阀杆时,工件每转过一转,车刀在工件上的相对行程大,必须选择较小的切削用量。

半精加工阀杆螺纹面时,一般小径不留精车加工余量,以减小精加工螺纹面时的径向切削分力。(https://www.xing528.com)

图7⁃12 螺纹车刀对刀的几种方法

a)采用对刀样板 b)采用直角尺 c)采用百分表 d)采用对刀显微镜

对于调质的精密阀杆,半精车螺纹时,切削速度v=1.8~3m/min,背吃刀量aP=0.05mm;精车螺纹时,v=0.9~1.2m/min,背吃刀量aP≤0.04mm。

(2)车削奥氏体不锈钢阀杆梯形螺纹的刀具

1)刀头材料。车削奥氏体不锈钢阀杆梯形螺纹时,如若采用第一种切削形式的切削图,刀头的三面都被金属材料所包围,切削过程中产生大量切削热不能迅速排出,刀具切削部分的温度较高。此外,刀具的形状由于受到螺纹截面形状的限制,强度和刚性都较差,加工过程中容易发生振动。加上奥氏体不锈钢材料本身不易切削的特性,所以切削热升高的趋势就更加显著,振动极易产生,刀具也容易磨损。因此,车削奥氏体不锈钢阀杆梯形螺纹时,难于得到Ra值较小的螺纹表面粗糙度。

经验证明,使用硬质合金螺纹车刀,提高切削速度,不仅可以延长刀具寿命,并且能获得Ra值较小的表面粗糙度。

加工奥氏体不锈钢阀杆梯形螺纹,通常采用YG6、YG8、YW1等牌号的硬质合金刀片来车削梯形螺纹。当阀杆直很小而难于进行高速切削时,也可选用W18Cr4V及W6Mo5Cr4V2Al等牌号的高速钢螺纹车刀。

2)车刀的几何形状。奥氏体不锈钢梯形螺纹车刀,应具有较大的前角。前角较大时,切屑变形容易,切削力降低,使螺纹工作表面的表面粗糙度Ra值明显减小。但前角过大将削弱刀刃强度,不仅降低车刀的寿命,还易发生崩刃现象。一般前角γ取15°~25°。高速钢车刀取较大值;硬质合金车刀取较小值。前角大时,车刀截面形状必须修正,否则,车削出来的螺纹牙形角会产生较大的误差,从而影响螺纹的精度。

梯形螺纹车刀的截形角εP,根据螺纹的牙形角ε来确定。当前角γ=0°时,εP=ε;γ≠0°时,εP≠ε。随着前角γ的增大,εP与ε之间的误差愈来愈大。车削奥氏体不锈钢梯形螺纹的车刀前角γ在10°以上,这种误差已大至不能忽略不计的程度,因此,必须根据前角γ的数值进行车刀截形的修正。

奥氏体不锈钢梯形螺纹车刀的后角以稍大一些为宜。后角过小,车刀后面将与螺纹表面发生摩擦而影响螺纹表面粗糙度和刀具寿命;后角过大,会削弱切削部分的强度并容易引起振动。通常工作后角为4°~6°。

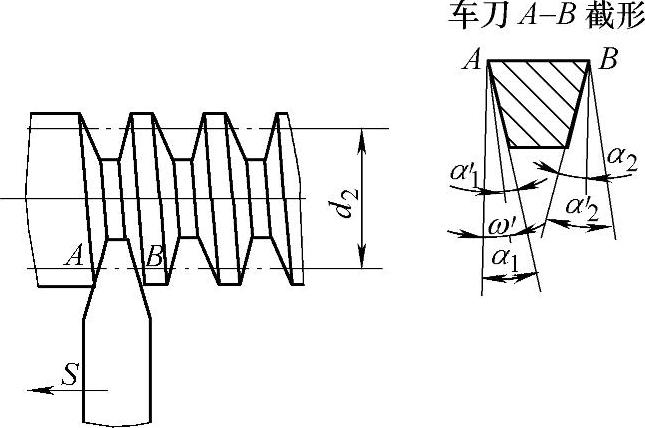

图7⁃13 车梯形螺纹时车刀后角的变化

车削梯形螺纹时,左、右两侧刃切削的表面是螺旋面。由于受螺纹升角ω的影响。车刀工作后角α′与刀具后角并不一致。如图7⁃13所示,车刀沿走刀方向的侧刃工作后角α1′=α1-ω;背走刀方向的侧刃工作后角α2′=α2+ω。因此,α1角可磨大些,α2角可磨小些,以使两侧刃的工作后角相等。

当螺纹升角较大时,为了保持一定的工作后角,车刀后角势必磨得过大,这就过分削弱了刀刃的强度。在这种情况下,可将车刀倾斜一个ω角安装,使车刀后角与工作后角一致。

3)奥氏体不锈钢阀杆梯形螺纹的车削方法及切削用量。

①车削方法。车削梯形螺纹,粗车和精车应分开进行。粗车时采用刀头较窄的车刀,螺纹两侧面及螺纹底径均留余量0.25~0.35mm。

螺距P≥5mm的梯形螺纹,为了改善切削条件,可采用第三种形式的切削图形,可先用切槽刀车出螺旋槽后,再粗、精车梯形螺纹。P≥8mm的梯形螺纹,精车时可采用三把车刀。一把切槽车刀车螺纹底径;两把车刀分别车削螺纹的两侧面。这种车削方法显著地改善了刀具的切削条件,参加切削的刀刃宽度也较全形车刀小得多,所以可采用较大的切削用量,并能获得Ra值较小的表面粗糙度。采用上述车削方法时,车刀的位置必须正确定装(可使用对刀样板或对刀显微镜),对车出的螺纹也经常用样板检查牙形,以免产生过大的螺纹半角误差。

车削过程中,由于奥氏体不锈钢材料粘度大,切屑容易粘附在刀刃上形成刀瘤,从而使被加工表面的表面粗糙度Ra值增大。因此,除降低车刀切削部分的表面粗糙度Ra值外,还必须随时用油石将刀瘤修磨掉。

车刀安装时,要防止刀头伸出过长,刀尖要略高于工件中心0.2~0.5mm。刀尖不能低于工件中心,否则将发生啃刀现象。

②切削用量。车削奥氏体不锈钢阀杆的梯形螺纹时,选择合理的切削速度能提高刀具的使用寿命,并可获得Ra值较低的表面粗糙度。总的说来,切削速度不宜过低,切削速度过低将极易产生刀瘤使加工表面呈鱼鳞状而使表面粗糙度Ra值增加。当切削速度提高到20m/min时,切屑变形就较顺利,不易产生刀瘤,被加工表面的表面粗糙度Ra值就有明显降低。但切削速度也不能过高。由于奥氏体不锈钢的导热率低,高速切削产生的大量切削热不易传散,使刀刃温度过高而加速磨损,并容易引起振动。此外,采用过高的切削速度在操作上也有一定的困难。

一般粗车的切削速度采用15~20m/min;精车的切削速度采用20~30m/min。304、F304、316、F316等奥氏体不锈钢可取较小值。

由于奥氏体不锈钢材料加工硬化趋势强,若背吃刀量过小,车刀刀刃将在硬化层上摩擦,造成阀杆表面粗糙度Ra值增大和刀具使用寿命的降低。若背吃刀量过大,切削力相应地增大,又容易引起阀杆振动使加工表面出现波纹。

车削奥氏体不锈钢阀杆梯形螺纹的背吃刀量aP可选择在0.05~0.30mm之间。粗车时取较大值;精车时取较小值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。