(1)阀杆外圆柱面的加工 车削是阀杆外圆表面粗加工的主要方法。小批生产时多在卧式车床上进行;大、中批生产时可采用数控车床或液压仿形车床。阀杆外圆表面的精加工采用数控车床或采用磨削。中、小批量生产可用数控车床精车;大批、大量生产时有的阀杆可采用无心磨床来加工。

阀杆与填料和介质接触,因受介质的作用和填料电化学作用而极易腐蚀,所以通常选用F6a、F304、F316、F51、F55等马氏体不锈钢、奥氏体不锈钢和铁素体⁃奥氏体不锈钢制作(若选用碳素钢材料,则需进行镀镍磷、镀铬或氮化等表面处理)。这样,在阀杆外圆柱表面的加工中,主要应解决奥氏体不锈钢或铁素体⁃奥氏体不锈钢材料的车削和磨削的问题。以下着重介绍奥氏体不锈钢或铁素体⁃奥氏体双相不锈钢阀杆外圆柱面的车削和磨削。

1)奥氏体不锈钢或铁素体⁃奥氏体双相不锈钢阀杆外圆柱面的车削。奥氏体不锈钢或双相不锈钢材料由于韧性大、高温力学性能好、切屑粘附性强、导热性差及加工硬化趋势强等原因,使其切削性能不好而难于加工,加上阀杆细长轴零件,自身的刚性较差,这就给外圆柱面的车削带来更大的困难。奥氏体不锈钢和双相不锈钢阀杆外圆车削时具有以下特点:

①车削奥氏体不锈钢或双相不锈钢阀杆容易产生振动和弯曲变形。奥氏体不锈钢或双相不锈钢韧性大,高温强度高,切削时切屑不易被分离,因而较切削碳素钢时的切削力大。细而长的阀杆在车削过程中,受较大的径向力的作用易产生弹性变形而发生剧烈的振动,使加工表面出现波纹或竹节形,降低了加工精度,同时使表面粗糙度Ra值增大。

细长阀杆受较大径向力的作用,还容易产生弯曲变形。同时,由于阀杆的热扩散性能差,在切削热的影响下会产生相当大的线膨胀,阀杆两端的固定支承阻止工件自由伸长,因此阀杆受挤压而常常产生弯曲变形。加工奥氏体不锈钢或双相不锈钢时切削热较大,而材料的导热率又低,所以这种情况尤为严重。

②刀具磨损较大,工件易产生形状公差和位置公差。加工细长的阀杆时,因一次走刀的时间长,刀具磨损较严重而使外圆柱表面出现圆柱度,并导致表面粗糙度Ra值增大。由于奥氏体不锈钢和双相不锈钢的高温强度高和加工硬化趋势强使刀具磨损加快。此外,工件的振动也使刀具的磨损加剧。

③车削奥氏体不锈钢和双相不锈钢阀杆时断屑比较困难。不锈钢韧性大,切屑难于折断。加工细长的不锈钢阀杆时,成条的切屑到处乱窜,不仅容易划伤已加工表面,还对工人的安全造成很大的威胁。

针对上述特点,车削奥氏体不锈钢或双相不锈钢阀杆时,通常采取以下措施:

①为了避免产生振动,可采用跟刀架或中心架来提高阀杆的刚性,另一方面,可加大车刀的主偏角φ,以减小径向切削分力。主偏角愈大,径向分力就愈小。但主偏角过大将使切屑厚度增加,宽度减少,而缩短了参加切削的刀刃长度,造成刀刃散热条件恶化。此外,主偏角过大使刀尖角ε相应减小,这会加速刀刃的磨损,并影响刀尖的强度。一般车削不锈钢阀杆采用的主偏角为75°~90°。为避免产生弯曲变形,可使用大前角(γ为15°~30°)及带卷屑槽的前面形式以减少切削热,并充分使用冷却润滑液来减少工件所吸收的热量。

②加工奥氏体不锈钢或双相不锈钢阀杆时,刀头材料可选择耐磨性较高的YW1、YW2等牌号,并注意降低刀具切削部分的表面粗糙度Ra值,以延长刀具寿命。

为了提高车刀寿命,要采用适当的刀尖圆角半径r。圆角半径r太小,散热条件差,刀尖容易磨损;r过大又引起振动而加速刀尖的磨损。一般r取0.2~0.4mm。要选择合理的切削用量。经验证明:采用切削速度v=70~130m/min和切削深度t=1.5~3mm时,能获得较好的表面质量及较高的刀具寿命。

③加工奥氏体不锈钢或双相不锈钢阀杆的车刀,除磨有卷屑槽外,还将刀刃磨得低于刀片上平面(磨低量一般为0.4~0.6mm),使切屑易于翻转折断。此外,卷屑槽磨成前深后浅(前宽后窄)的倾斜形,断屑的效果更好。图7⁃7所示为加工奥氏体不锈钢阀杆时常用的一种车刀——75°奥氏体不锈钢车刀。

图7⁃7 75°奥氏体不锈钢车刀

2)奥氏体不锈钢或双相不锈钢阀杆外圆柱表面的磨削。奥氏体不锈钢的磨削性能不好,容易出现砂轮堵塞和烧伤加工表面的现象。因此,有的企业也使用冷滚压的方法来精加工阀杆外圆柱表面。由于滚压时对前一道工序的加工精度和表面粗糙度要求较高,所以这种加工方法应用不太广泛。

和普通碳素钢相比,奥氏体不锈钢磨削具有以下特点:

①易于烧伤加工表面。砂轮表面上的磨粒是不规则的多面体,其刃口较钝,磨削时切削阻力较大,加上奥氏体不锈钢材料韧性大,切削不容易被切离,所以砂轮对工件表面的挤压和摩擦更为剧烈,因而产生大量的切削热,使磨削区表面层局部温度急剧升高(可达1000~1500℃)。在这一瞬时高温的作用下,工件表面层极易出现烧伤的现象。

②砂轮容易磨损变钝。由于奥氏体不锈钢材料强度高、韧性大,磨削奥氏体不锈钢时,砂轮磨粒较磨削普通碳素钢时容易磨钝。砂轮磨钝后,切削条件恶化,摩擦加剧。如不及时修整砂轮,磨削工作将难以正常进行。

③磨屑易于堵塞砂轮。奥氏体不锈钢材料的韧性大,粘附性强,砂轮易被磨屑粘附,使磨粒间的空隙堵塞而失去切削作用。砂轮堵塞后不仅大大降低了磨削效率,还使磨削发热现象更趋严重,被加工表面的表面粗糙度Ra值明显增加。

针对上述特点,在磨削奥氏体不锈钢和双相不锈钢时通常采用如下措施:

①合理选择砂轮。磨削不锈钢阀杆时,一般选用白色刚玉或镨钕刚玉的砂轮。由于这些磨料的砂轮具有较好的切削性能和自锐性能,适用于磨削不锈钢材料。刚玉磨粒在磨削不锈钢时不易磨钝而保持较好的切削性能。当磨粒磨损变钝后,因其自锐性能较好,钝磨粒很快脱落,使新的磨粒参加切削,保证了磨削过程的顺利进行。(https://www.xing528.com)

砂轮的硬度不要过高。硬度过高使磨粒磨钝后仍不脱落,从而引起切削力和切削热的增大,并导致加工表面粗糙度Ra值急增。砂轮硬度应较磨削普通碳素钢时低一些,使砂轮具有较好的自锐性能。一般砂轮硬度选用R3~ZR2为宜。

由于磨削奥氏体不锈钢时容易出现磨屑堵塞的现象,所以应选择组织较为疏松的砂轮。一般选用5~8号或大气孔的砂轮。

磨料的粒度应较磨削碳素钢时采用的粒度粗一些,通常选用36#~60#。

陶瓷结合剂具有良好的耐热性和耐腐蚀性,不受水、油及普通酸、碱腐蚀。陶瓷结合剂砂轮气孔率大,不易被磨屑堵塞。这种结合剂还可用来制造大气孔砂轮。因此,磨削奥氏体不锈钢时一般选用陶瓷结合剂的砂轮。

②选用合理的磨削用量。磨削奥氏体不锈钢和双相不锈钢阀杆时,应选用较高的砂轮圆周线速度,以提高砂轮的切削性能。一般陶瓷结合剂的砂轮圆周线速度在20~30m/s的范围比较适宜。工件的圆周线速度通常为5~20m/min。

由于不锈钢材料特性的限制,磨削深度应较小一些。粗磨时可选t=0.02~0.03mm;精磨时可选t=0.005~0.01mm。工件轴向进给量一般以砂轮宽度B来计算。粗磨时为(0.4~0.7)Bmm/r;精磨时为(0.2~0.3)Bmm/r。

由于奥氏体不锈钢材料的磨削性能不好,因此,其磨削余量应小一些,否则将给磨削工作带来一定的困难。阀杆的直径方向余量通常0.15~0.30mm。直径小、长度短的阀杆取较小值;直径大,长度较长的阀杆取较大值。

③正确地修整砂轮。磨奥氏体不锈钢或双相不锈钢阀杆时,应及时和正确地修整砂轮,否则将不会得到满意的磨削效果。砂轮应较磨削碳素钢时修整得粗糙一些。在磨细长的阀杆时,需将砂轮修狭,以减少砂轮与工件的接触面积,降低径向切削力,以避免阀杆出现过大的弯曲变形。

(2)阀杆密封锥面的加工 为使阀门的结构紧凑和便于加工,小型截止阀的阀瓣往往与阀杆设计成一个零件,阀杆头部的密封锥面则起着关闭阀门的作用。因而,该锥面应有较高的形状公差、位置公差和表面粗糙度Ra值较小,否则将容易产生阀门的泄漏现象。

为了保证密封锥面的形状公差和位置公差和表面粗糙度Ra值要求。带密封锥面的阀杆通常将粗、精及光整加工分开进行。锥面的粗加工一般采用车削,精加工通常在表面局部淬火后在万能外圆磨床上进行;光整加工通常采用研磨的方法。

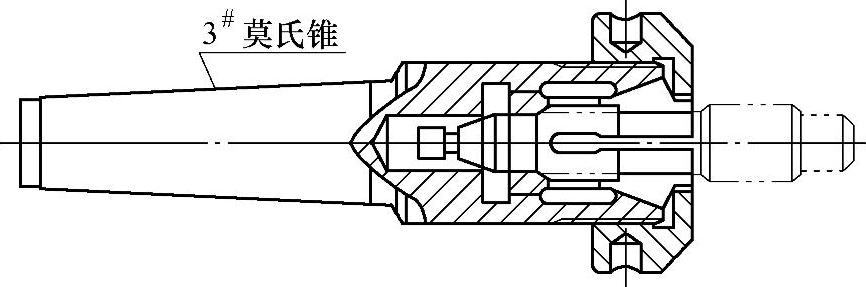

车削锥面时,需将阀杆这端的中心孔切去,此时就不能再采用中心孔作为该工序的定位基准。一般采用图7⁃8所示的弹簧夹头,用阀杆已加工的外圆柱面定位来车削和磨削密封锥面,以满足锥面与外圆柱面的同轴度要求。

图7⁃8 加工阀杆密封锥面的弹簧夹头

弹簧夹头的夹簧后部通孔制成IT7级精度,与阀杆外圆柱面相配合,这样,不仅提高了弹簧卡头的定位精度,还加长了定位面,使细长的阀杆不致因定位不稳而产生加工误差。

(3)阀杆方扁的铣削 闸阀阀杆头部的外圆柱面上设有与闸板连接的扁,使阀杆头部加工成工字形,以便与闸板可靠的连接。

阀杆方扁通常在铣床上加工。在成批生产时,为了提高生产效率和省掉划线工序,一般使用如图7⁃9所示的液压夹具。

图7⁃9 铣阀杆方扁夹具

1—夹具体 2—夹紧油缸 3—V形铁 4—定位块 5—阀杆 6—定向键

用这种夹具一次可铣削八根阀杆,较单件铣削提高效率5~6倍。工件是使用一排活动的V形铁3来夹紧的,夹紧油缸2与固定在铣床工作台上的气液增力器相连接。这样,凡有压缩空气源的地方均可使用这种液压夹具。当铣完一方扁后,可安上定位块4,用已加工好的方扁定位来加工另一侧方扁,以保证两面方扁的底面平面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。