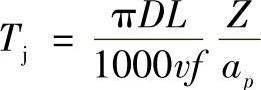

基本时间Tj可按有关公式计算。以车削为例:

式中 L——切削长度(mm);

D——切削直径(mm);

Z——加工余量(mm);

v——切削速度(m/min);

f——进给量(mm/r);

ap——背吃刀量(mm)。

上式说明,增大切削用量v、f及ap,减少切削长度L和加工余量Z都可以缩减基本时间。

1.提高切削用量

近年来随着刀具(砂轮)材料的不断改进,刀具(砂轮)的切削性能已有很大的提高,高速切削和强力切削已成为切削加工的主要发展方向。目前用硬质合金车削的切削速度一般可达200m/min,而陶瓷刀具的切削速度可达500m/min。国外用聚晶金刚石或聚晶立方氮化硼刀具,切削普通钢材时,其切削速度可达900m/min;当切削硬度为60HRC以上的淬火钢或高镍合金钢时,这种刀具能在980℃仍保持其热硬性。切削速度可在90m/min以上。

磨削的发展趋势是高速磨削和强力磨削。高速磨削速度已达60m/s以上。强力磨削是采用慢速进给和加大吃刀深度的高效磨削方法。它可对铸、锻件毛坯直接磨出零件所要求的表面形状和尺寸,使粗、精加工一次完成。从而可部分地替代铣、刨等粗加工工序。强力磨削的金属切除率为普通磨削的3~5倍,其磨削深度一次可达6~12mm。

2.减少切削行程长度(https://www.xing528.com)

减少切削行程长度(包括刀具的切入及切出长度和工件被加工表面长度)可缩短基本时间。如用几把车刀同时加工零件的同一个表面,用宽砂轮作切入法磨削,生产率均可提高。

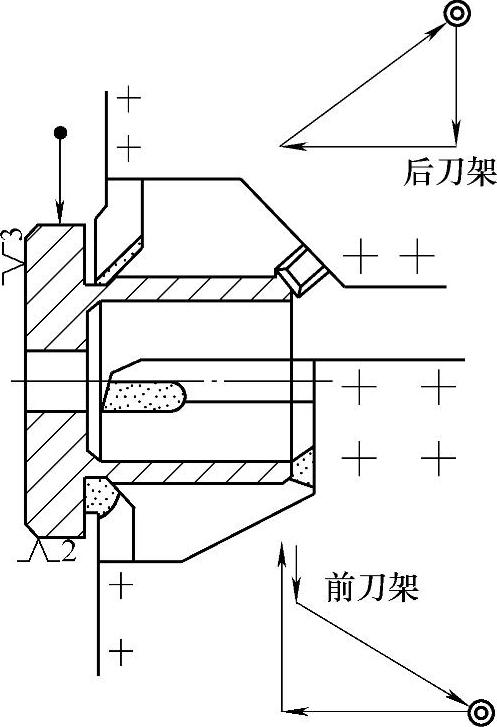

图5⁃1 多刀切削

3.合并工步

用几把刀具对一个零件的几个表面或用一把复合刀具对同一个表面同时进行加工,由原来需要的若干个工步集中为一个复合工步。由于工步的基本时间全部或部分相重合,故可减少工序的基本时间,同时还可减少操作机床的辅助时间,如图5⁃1所示的多刀切削。图中在前刀架进行镗孔和车端面的同时,后刀架完成车外圆和倒棱的任务。

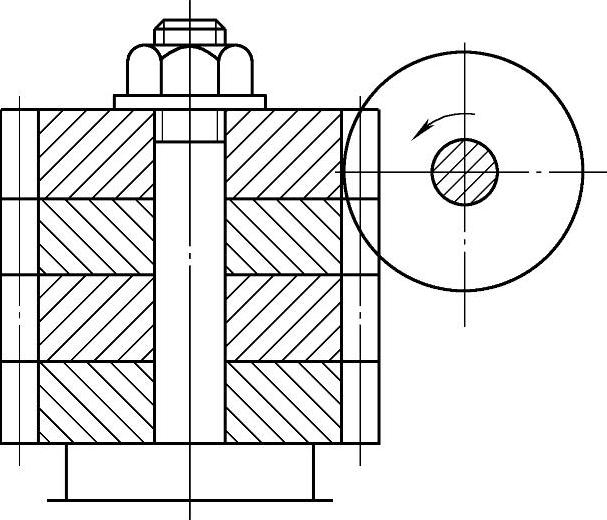

4.多件加工

多件加工中,工件可组合排列或平行排列,工件组合排列加工时,工件顺着走刀方向一个接着一个地安装,如图5⁃2所示。这种方法可以减少刀具切入和切出时间,也可减少分摊到每个工件上的辅助时间,因此在滚齿机、插齿机、龙门刨床、平面磨床、铣床和车床上都有应用。

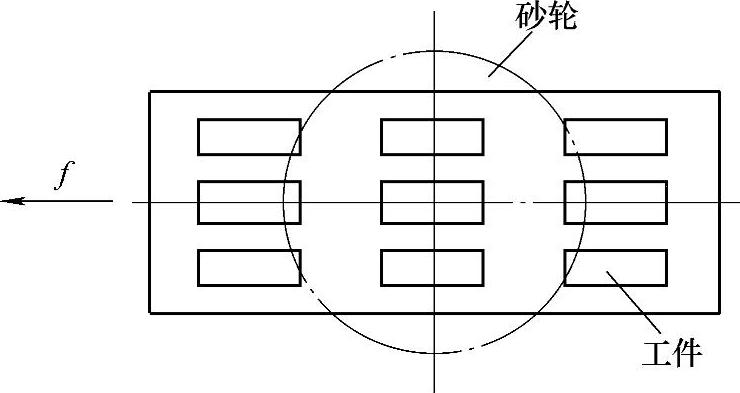

工件平行排列加工时,一次走刀可同时加工多个平行排列的零件,如图5⁃3所示。这时加工多个零件所需的基本时间与加工一个零件的基本时间相同,即分摊到每个零件上的基本时间可大大地减少。

图5⁃2 组合排列加工

图5⁃3 平行顺序排列加工

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。