强迫振动是工艺系统在外界周期性干扰力(激振力)作用下所引起的振动。除了力之外,凡随时间变化的位移、速度及加速度,也可以激起系统的振动。

1.强迫振动产生的原因

强迫振动产生的原因分工艺系统内部和工艺系统外部两方面。

工艺系统内部的因素有:

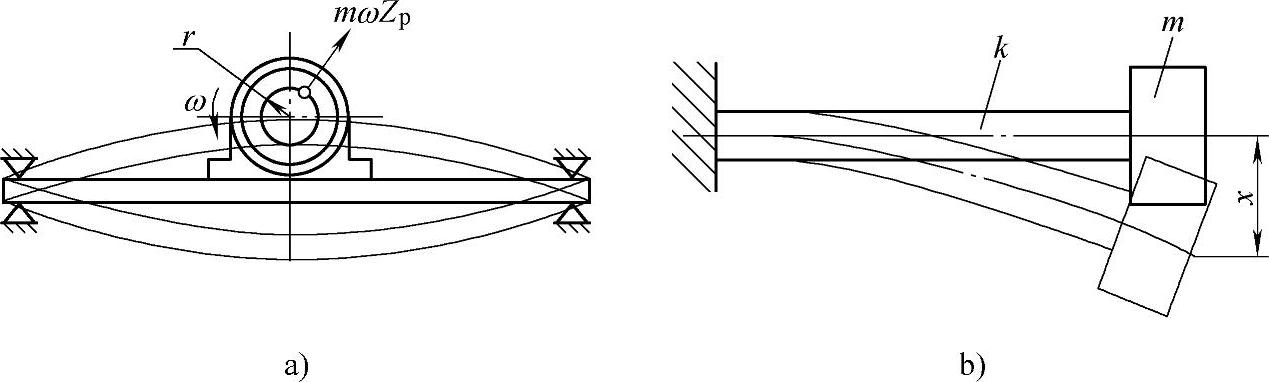

1)离心惯性力引起的振动。工艺系统中高速回转零件的不平衡所产生的离心贯性力(激振力)会引起强迫振动。如电动机的转子(见图4⁃4a)、联轴节、皮带轮、砂轮、装刀具的刀杆(见图4⁃4b)、主轴部件及被加工的毛坯等,当存在不平衡时,都会引起强迫振动。由离心惯性力引起的强迫振动的频率,大致就是这些元件每秒钟的相应转数,即f=n/60Hz,其中n是不平衡元件每分钟转数。

图4⁃4 强迫振动

a)电动机的转子 b)装刀具的刀杆

2)传动机构的缺陷 如带传动中平传动带的接头、三角传动带厚度不均匀、轴承滚动体尺寸的不均匀、往复运动换向时的冲击及液压传动油路中油压的脉动等,都会引起强迫振动。

3)切削过程中的间歇特性 如某些加工方法导致切削力的周期性变化,其中常见的有铣削、拉削及周边磨损不均匀的砂轮等。此外,加工断续表面,如键槽表面常会发生冲击。

工艺系统外部的因素有:

1)由邻近设备(具有不平衡质量的机器,如空气压缩机;带有冲击载荷的机器,如锻锤、压力机和冲床等;具有往复运动的机床,如刨床、磨床等)和通道运输设备所引起的振动。

2)楼板、土壤和建筑物承载结构的简谐振动特性,通过地基传给机床。当机床以刚性安装在楔铁或垫座上时,床身的振动近似于地基振动。

2.强迫振动的运动方式

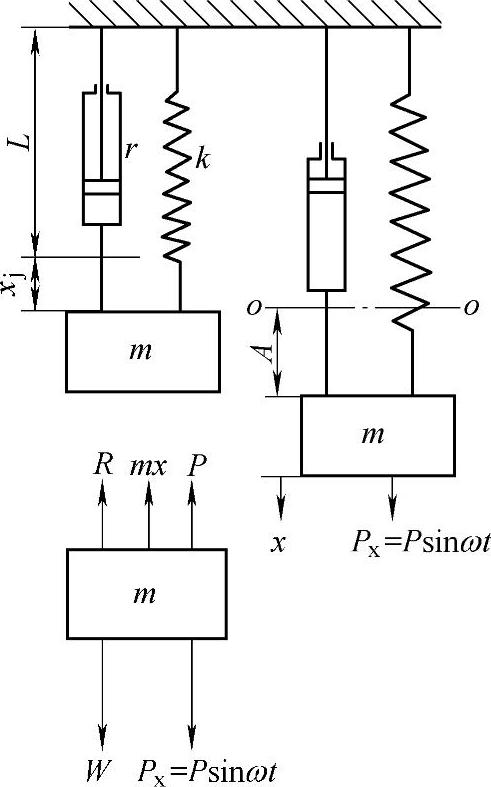

为了便于分析和研究,应对生产中的实际问题,图4⁃4a中的安装在梁上的电动机和图4⁃4b中悬臂镗削的镗杆加以简化,即省略其某些次要因素。如忽略这些梁、轴等弹性元件的质量而仅考虑其弹性,就可以把这些弹性元件近似地认为只有弹性而无惯性的“弹簧”;同样地,如果忽略这些支承在弹性元件上的电动机、砂轮、刀头等惯性元件的弹性而仅考虑其惯性,就可以把这些惯性元件近似地认为只有惯性而无弹性的集中“质点”。如果再忽略其他位移量很小的自由度时,就可以把上述工艺系统近似简化为图4⁃5所示的单自由度有阻尼的线性振动系统的动力学模型。

在该系统弹簧上悬挂质量为m的重物,作用在重物上的力有:

弹簧的弹力F=-k(λj+x)及重力(W=kλj)这两个力的合力为弹性恢复力-kx。它的大小与x成正比,永远指向平衡位置。此外,还有阻尼力(R=-rx),其方向与速度相反,其大小与速度成正比。

图4⁃5 单自由度动力学模型

作用在重物上的还有简谐激振力Px=Psinωt

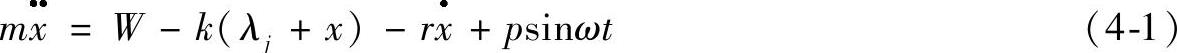

当重物作强迫振动时,根据牛顿第二定律其运动方程为:

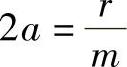

全式除以m,并令 ,

, ,

, ,代入上式,整理得:

,代入上式,整理得:

式中 k——弹簧刚度(N/μm);

ωo——系统的固有角频率(rad/s);

a——衰减系数;

λj——挂上重物后弹簧的静伸长(μm);

r——阻尼系数;

x——振动位移(mm);

x——振动速度(m/s);

x——振动加速度(m/s2)。

上式是一个二阶常系数线性非齐次微分方程式。根据微分方程的理论,其通解为:

x=x1+x2

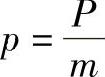

其中x1为对应于方程式(4⁃2)中右端为零的齐次方程的通解,在减幅阻尼的情况下(即a<ωo)为

x2为式(4⁃2)右端不为零的特解,设它具有下列形式。

x2=A2sin(ωt-φ)因此式(4⁃2)的通解为:

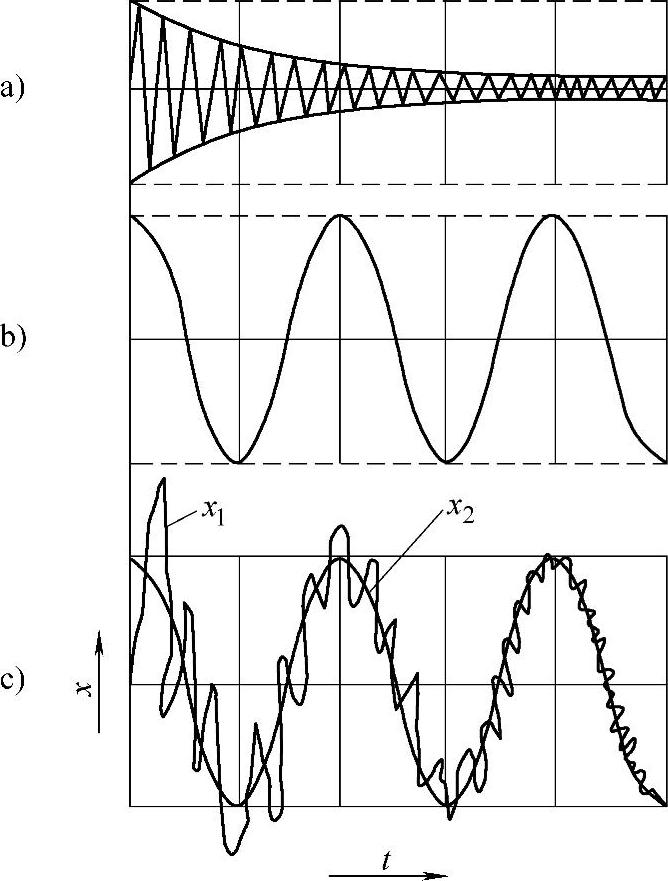

式(4⁃3)的运动图如图4⁃6所示。从物理意义看,它的解由该式齐次方程的通解和作齐次的一个特解叠加而成。通解为有阻尼的自由振动过程,如图4⁃6a所示,经一段时间后,这部分振动会衰减为零。特解如图4⁃6b中所示,是角频率等于激振力角频率的强迫振动,它纯粹由激振力所引起。用4⁃6c为叠加后的振动过程。经过渡过程以后,只剩下强迫振动部分,称为强迫振动的稳态过程。一般所说的强迫振动,就是指这一稳态过程。

所以,式(4⁃3)所示的系统运动,经历过渡过程而进入稳态后的振动运动方程式为

x=Asin(ωt-φ)(4⁃4)

式中 A——强迫振动的振幅(μm);

ω——强迫振动的角频率(rad/s);

φ——振动体位移与激振力之间的相位角。

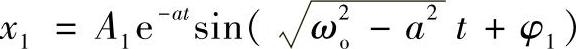

将式(4⁃4)取一阶及二阶导数,得振动速度及加速度

将式(4⁃5)及式(4⁃6)代入式(4⁃2)得:-Aω2sin(ωt-φ)+2Aaωcos(ωt-φ)+ω2oAsin(ωt-φ)=psinωt

将上式右端改写成如下形式:

psinωt=psin[(ωt-φ)+φ]

=pcosφsin(ωt-φ)+psinφcos(ωt-φ)

将其代入上式整理后得:

[A(ω2o-ω2)-pcosφ]sin(ωt-φ)+

[2aAω-psinφ]cos(ωt-φ)=0(https://www.xing528.com)

要上式等于零,则必须令:

A(ω2o-ω2)-pcosφ=0(4⁃7)

图4⁃6 式(4⁃3)的位移—时间曲线

a)有阻尼的自由振动过程 b)角频率等于激振力角频率的强迫振动 c)叠加后的振动过程

及2aAω-psinφ=0(4⁃8)

将式(4⁃7)、式(4⁃8)平方相加得

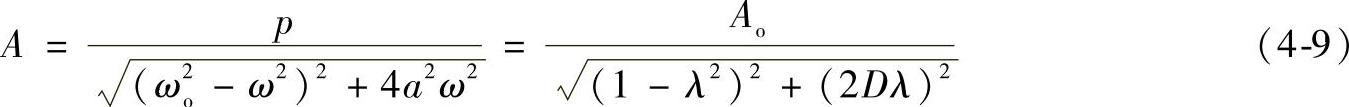

A2(ω2o-ω2)+4a2A2ω2=p2即强迫振动的振幅A等于:

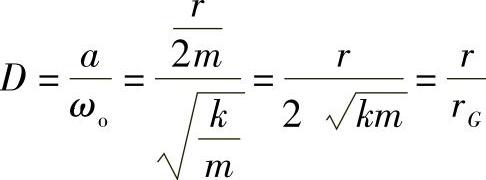

式中  ——与激振力幅值相等的静力P作用下系统的位移,简称静位移;k——系统的静刚度;

——与激振力幅值相等的静力P作用下系统的位移,简称静位移;k——系统的静刚度; ,称为频率比;

,称为频率比; 称阻尼比;

称阻尼比;

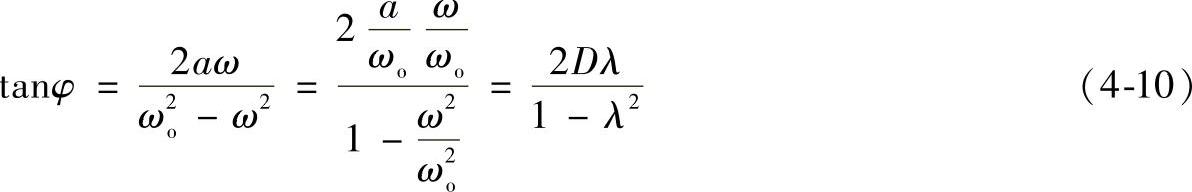

rG——称为临界阻尼系数。将式(4⁃7)及式(4⁃8)相除得强迫振动位移与激振力之间的相位角。

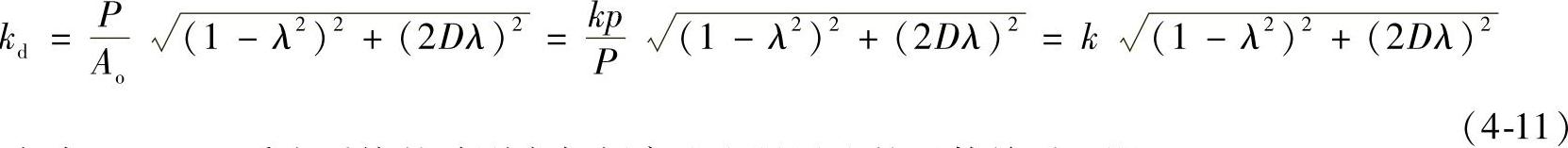

根据动刚度 的表达式看出,kd表示单位振幅所需激振力的大小。

的表达式看出,kd表示单位振幅所需激振力的大小。

将式(4⁃9)代入上述表达式得

由式(4⁃11)看出系统的动刚度与频率比和阻尼比的函数关系,即:(4⁃11)

1)当激振频率ω=0时,λ=0,动载荷转化为静载荷,故kd=k,即以静刚度产生静位移。

2)当ω≈ωo时,λ=1,即系统发生共振,此时动刚度kd出现最小值。

3)当在相同频率比条件下,系统随着衰减系数a或阻尼比D的增大而使系统的动刚度kd增大。

显然系统的动刚度愈大,或系统的阻尼比愈大,则意味着产生一定振幅所需要的激振力也愈大,也说明该系统的抗振性能强。所以,增大工艺系统的动刚度或阻尼比,就是提高工艺系统的动态特性和保证加工质量的有效措施。

3.强迫振动的特性分析

(1)强迫振动的运动规律 由式(4⁃4)看出,简谐振动时,强迫振动的稳态过程是简谐振动,只要有激振力存在振动系统就不会被阻尼衰减掉。

(2)强迫振动的频率 强迫振动的角频率等于激振力的角频率。

(3)强迫振动的振幅 强迫振动的振幅与初始条件无关,它主要取决于激振力的幅值p及频率比λ和阻尼比D。

1)振幅A与激振力成线性关系,即激振力增大时,振幅亦增加。

2)激振力的角频率与系统固有频率对振幅的影响。

为了说明它们之间的关系,现以振幅比 作纵坐标,以频率比

作纵坐标,以频率比 为横坐标,以阻尼o比D为参变量,将式(4⁃9)作成曲线示于图4⁃7,该图称为幅—频特性曲线,它表明系统位移对频率的影响特性。

为横坐标,以阻尼o比D为参变量,将式(4⁃9)作成曲线示于图4⁃7,该图称为幅—频特性曲线,它表明系统位移对频率的影响特性。

①当ω=0或 时,即激振力的频率很小时,由式(4⁃9)或图4⁃7均可看出

时,即激振力的频率很小时,由式(4⁃9)或图4⁃7均可看出 或A=Ao

或A=Ao ,即此时的振幅A,相当于把激振力p作为静载荷加在系统上,使系统产生静位移。这说明激振力变化缓慢,其动力影响不大,强迫振动的振幅和静位移没有什么区别。这种现象发生在

,即此时的振幅A,相当于把激振力p作为静载荷加在系统上,使系统产生静位移。这说明激振力变化缓慢,其动力影响不大,强迫振动的振幅和静位移没有什么区别。这种现象发生在 范围,故又称此范围为准静态区,在该区内增加系统的静刚度,即可消除振动。

范围,故又称此范围为准静态区,在该区内增加系统的静刚度,即可消除振动。

图4⁃7 幅—频特性曲线

②当激振频率增大时, 也逐渐增加,而振幅迅速增大。当ω增大至与ωo相近或相等时,即λ

也逐渐增加,而振幅迅速增大。当ω增大至与ωo相近或相等时,即λ 接近1或等于1时,振幅将急剧增加,这种现象称共振。在共振区附近,振幅主要由系统的阻尼大小决定。阻尼越小,共振表现得越剧烈。共振时(λ=1)的振幅An可由式(4⁃9)求得:

接近1或等于1时,振幅将急剧增加,这种现象称共振。在共振区附近,振幅主要由系统的阻尼大小决定。阻尼越小,共振表现得越剧烈。共振时(λ=1)的振幅An可由式(4⁃9)求得:

由上式看出,当D→0时(r→0),即在无阻尼的情况下,共振振幅An→∞。共振现象表现得非常突出。系统共振时的振幅An可能是静位移Ao的许多倍。因此通常把 之比,称为动力放大系数,它表示强迫振动的振幅A比静位移Ao放大的倍数。

之比,称为动力放大系数,它表示强迫振动的振幅A比静位移Ao放大的倍数。

工程上往往把系统的固有频率作为共振频率。为了避免系统共振,常在固有频率前后20%~30%的区域都作为“禁区”,使激振力的频率避免在这个区域出现。共振发生在 区域内,故称该区域为共振区。在共振区内改变固有频率或提高阻尼比及静刚度,均有消振作用。

区域内,故称该区域为共振区。在共振区内改变固有频率或提高阻尼比及静刚度,均有消振作用。

③当激振频率ω继续增大,即当 时,动力放大系数η→0,振幅迅速下降,振动越来越小,最后趋于消失。这是因为激振力变化太快,以至振动系统由于本身的惯性跟不上迅速变化的激振力,所以干脆就不振动。这种现象发生在

时,动力放大系数η→0,振幅迅速下降,振动越来越小,最后趋于消失。这是因为激振力变化太快,以至振动系统由于本身的惯性跟不上迅速变化的激振力,所以干脆就不振动。这种现象发生在 以上,故称为惯性区。在惯性区以增加系统的质量来提高动刚度。此时阻尼的影响也大大减小,系统的振幅将小于静位移。一些高速旋转的机器,如离心机、增加机以及汽轮机等,其工作转速高于转轴的临界转速。但其振动反而小,这就是上面所述的道理。

以上,故称为惯性区。在惯性区以增加系统的质量来提高动刚度。此时阻尼的影响也大大减小,系统的振幅将小于静位移。一些高速旋转的机器,如离心机、增加机以及汽轮机等,其工作转速高于转轴的临界转速。但其振动反而小,这就是上面所述的道理。

3)阻尼对振幅A的影响。

①阻尼大时,可有效地降低共振时的振幅。由式(4⁃12)看出,当阻尼为零,a=0时,上式An→∞。这说明在振动系统中,当没有阻尼或阻尼很小时,其共振振幅将非常大,往往会损坏机器。如果增大阻尼将使振幅降低,当阻尼大到一定程度,其振幅将等于或小于静位移Ao。这说明阻尼增加后,可以使共振现象减弱,将强迫振动维持在一个不大的振幅上。

②由图4⁃7看出,阻尼仅在共振区附近对降低共振振幅的作用大,在其他区作用很小。因此增大阻尼主要是提高机床在共振区域的抗振性。

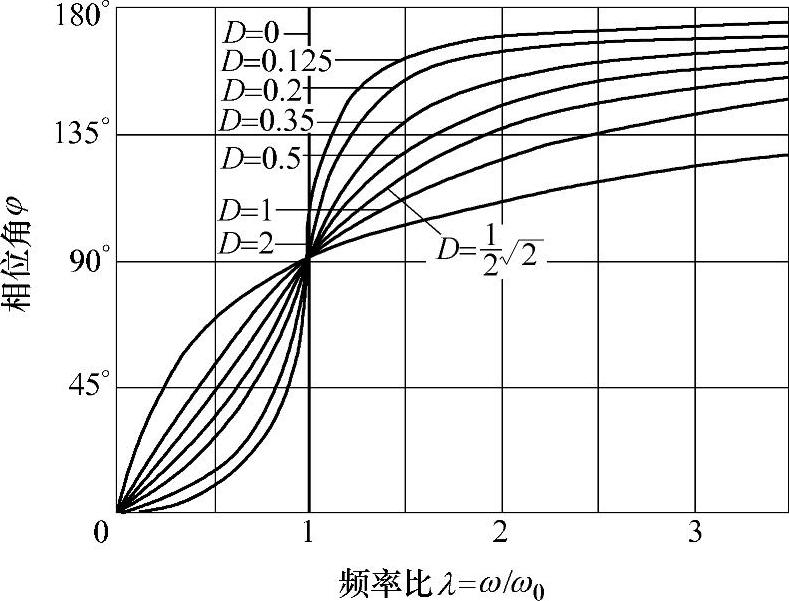

(4)强迫振动的相位角 强迫振动的位移对激振力的相位角φ,是与激振频率ω和系统固有频率ωo的比值λ有关,还与系统的阻尼比D有关。其关系示于式(4⁃10)中,现以φ为纵坐标,频率比λ为横坐标,阻尼比D为参变量,绘成图4⁃8所示曲线。该图称为相—频特性曲线。它表示位移与激振力的相位角对频率的响应特性。从曲线上看出φ总是正值,所以强迫振动的位移总是滞后于激振力;若系统无阻尼存在,即在a=0(或D=0)时,由式(4⁃10)看出,tanφ=0,φ=0,即强迫振动的位移与激振力同相位;在ω接近或等于ωo时,φ从零突然变到 ;当ω>ωo时,两者相位刚好相反(即φ=180°)。在共振点前后出现突然的相位变化,使振动位移与激振力反相。若系统有阻尼,相位突然变化的规律渐趋平缓,阻尼越大变化越慢。当系统阻尼很小时,就可利用上述相位角突然出现“反相”的现象,作为判断共振出现的标志。另外,在共振点,ω=ωo强迫振动的位移都滞后激振力90°,即φ=90°。此时,它与阻尼的大小无关。

;当ω>ωo时,两者相位刚好相反(即φ=180°)。在共振点前后出现突然的相位变化,使振动位移与激振力反相。若系统有阻尼,相位突然变化的规律渐趋平缓,阻尼越大变化越慢。当系统阻尼很小时,就可利用上述相位角突然出现“反相”的现象,作为判断共振出现的标志。另外,在共振点,ω=ωo强迫振动的位移都滞后激振力90°,即φ=90°。此时,它与阻尼的大小无关。

图4⁃8 相—频特性曲线

4.减小强振动的途径

强迫振动是由周期性外激振力引起的,因此,首先要找出引起振动的根源——振源。由于振动的频率总是和激振频率相同或成倍数。故可将实测的振动数据同各个可能激振的振源进行比较,然后确定。

(1)减小激振力 从式(4⁃9)看出,减小激振力即可有效地减小振幅,使振动减弱或消失。减小激振力即减小因回转元件的不平衡所引起的离心惯性力及冲击力等。

对转速在600r/min以上的回转零件,如砂轮、卡盘、电动机转子及刀盘等、必须给予平衡。

提高传动带、链、齿轮及其他传动装置的稳定性;如采用较完善的传动带接头,使其连接后的刚度和厚度变化最小;采用纤维织成的传动带;以斜齿轮或人字齿轮替代直齿轮,在主轴上安装飞轮等。对于高精度小功率机床,尽量使动力源与机床脱离,用丝带传动。适当调整皮带拉力,合理选择皮带长度,使其扰动频率远离主轴转速。

改善以联轴器相连的各轴的轴心线间的同轴度;从高速轴或主轴上除去带动润滑油泵的凸轮也可提高传动的稳定性。

(2)调节振源频率 在选择转速时,尽可能使旋转件的频率远离机床有关元件的固有频率。也就是避开共振区,使工艺系统各部件在准静态区或惯性区运行,以免共振。

(3)提高工艺系统刚性及增加阻尼 提高系统刚性,是增强系统抗振性从而防止振动的积极措施,它在任何情况下都能防止强迫振动和自激振动。

增加系统的阻尼,如适当调节零件某些配合处的间隙,以及采取阻尼消振装置等,将增强系统对激振能量的消耗作用,尤其在共振区能够有效地防止和消除振动,保证系统平稳地工作。

(4)消振和隔振 对于某些动力源如电动机、油泵等最好与机床分开、用软管连接,或者用隔振材料(橡胶、弹簧、软木、矿渣棉及木屑等)与机床隔开。为了消除系统外的振源,常在机床周围挖防振沟。

工艺系统本身的干扰振源,如工件本身不平衡,加工余量不均匀以及工件材料的材质不均;加工表面不连续及刀齿的断续切削等引起的周期性切削冲击振动,这种类型的振动可采用阻尼器或减振器消振。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。