1.表面质量对零件耐磨性的影响

零件的耐磨性主要与摩擦副的材料和润滑条件有关,但在这些条件已定的前提下,表面质量就起着决定性作用。当两个表面接触时,往往先在一些凸峰顶部接触,因此,实际接触面积大大小于理论接触面积。在外力作用下,凸峰处将产生很大的压强,表面愈粗糙,实际接触面积愈小,凸峰处的压强愈大。当零件作相对运动时,接触处的凸峰就会产生弹性变形,塑性变形及剪切等现象,将引起严重地磨损。即使在有润滑油的条件下,也会因接触处的压强超出了油膜张力的临界值,破坏油膜的形成,从而出现干摩擦,加剧了表面间的磨损。

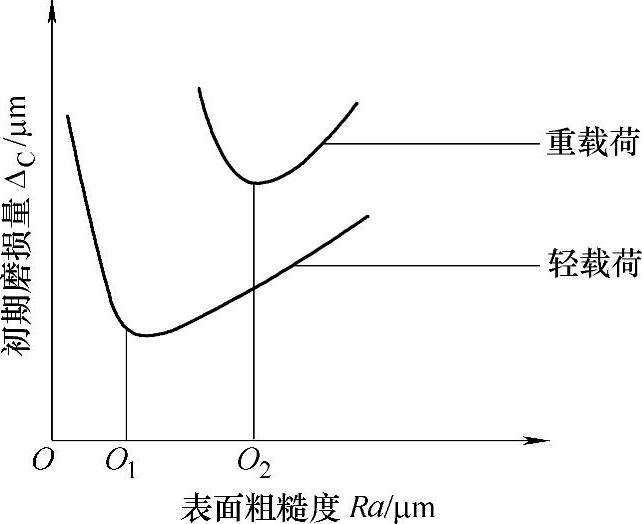

表面粗糙度对磨擦面的磨损影响很大,但也不是表面粗糙度(Ra值)愈小愈耐磨。从实验曲线图4⁃1可知,表面粗糙度与初期磨损之间存在一个最佳值。即这一点所对应的表面粗糙度是零件最耐磨的表面粗糙度。具有这样表面粗糙度的零件的初期磨损量最小。如摩擦载荷加重,摩擦曲线向上向右移动,最佳表面粗糙度也随之右移。在一定条件下,如果表面粗糙度(Ra值)太小也会导致磨损加剧,因为表面太光滑时存储润滑油的能力差,一旦润滑条件恶化,紧密接触的两表面便会发生分子粘合现象而咬合起来,使磨损加剧。

图4⁃1 表面粗糙度与初期磨损量的关系

表面层的冷作硬化(在冷态塑性变形中产生的表面层硬度的提高)减少了摩擦副接触处的弹性和塑性变形,因而耐磨性有所提高。但也不是冷作硬化的程度越高,耐磨性也越高。因过渡的硬化会使金属表面发生剥落,所以硬化层也应控制在一定范围内。

磨削时,零件表面层由于受磨削热的影响会引起淬火钢的马氏体组织的分解,从而引起表面层金相组织的变化,或出现回火组织,或出现二次淬火等。随着不同金相组织的变化,必然还会产生表面层的残余应力。这些变化必然会影响零件的耐磨性。

2.表面质量对零件疲劳强度的影响(https://www.xing528.com)

在交变载荷作用下,零件表面粗糙度、划痕以及裂纹等缺陷容易引起应力集中,产生和加剧疲劳裂纹造成疲劳损坏。实验表明,对于承受交变载荷的零件,减少表面粗糙度的Ra值可以使疲劳强度提高。

表面层的残余压应力能够部分地抵消工作载荷所引起的拉应力,延缓疲劳裂纹扩展,提高零件的疲劳强度。而残余拉应力容易使已加工表面产生裂纹,而降低疲劳强度。

表面层冷作硬化能提高零件的疲劳强度,因冷硬层不但能阻止已有的裂纹扩大,而且能防止疲劳裂纹的产生。

3.表面质量对零件配合精度的影响

对于配合零件,无论哪一种配合(间隙、过渡或过盈配合),如果表面加工得太粗糙,则必然影响其实际配合。如对于间隙配合,由于表面粗糙度将使配合间隙在初期磨损阶段便迅速增大,致使配合受到破坏,特别是尺寸大小、精度要求高的间隙配合影响更大。

对过盈配合来说,零件在组装过程中,配合表面的凸峰被挤压,使实际有效过盈减少,降低了配合强度。

表面残余应力虽然在零件内部是平衡的,但由于金属材料的蠕变作用,残余应力在经过一段时间后会自行减弱以至消失,同时零件也随之变形,引起零件尺寸和形状误差。对一些高精度零件,如固定球球阀的阀座支承图,安全阀的阀座等,如果表面层有较大的残余应力,就会影响它们密封的稳定性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。