在加工过程中,机床、夹具、刀具和工件在切削力、离心力等外力的作用下,由于刚度不足而产生弹性变形,因而造成加工误差,这些误差对加工精度有着重大的、有时甚至是决定性的影响。

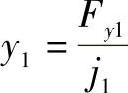

所谓刚度,是指物体抵抗使其变形的外力的能力。通常以j来表示,即

式中 F——外力(N);

y——在外力作用下物体的变形(mm)。

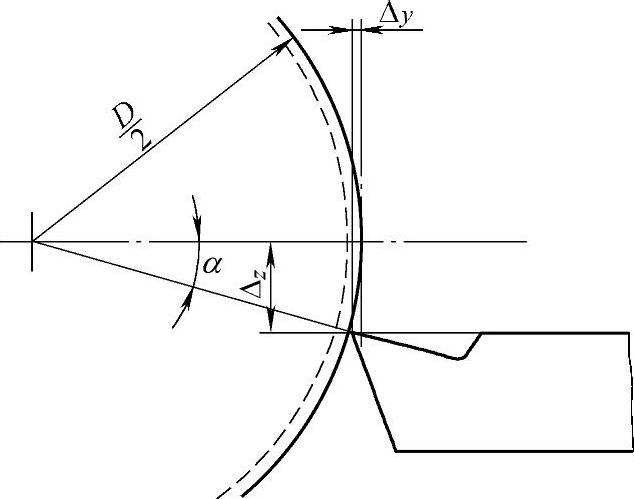

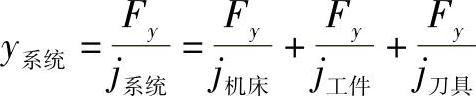

在加工过程中,机床、工件、刀具工艺弹性系统在切削力Fx、Fy和Fz的作用下发生变形。但是其中对加工误差影响最大的是被加工表面法线方向的分力Fy。例如在车削外圆时,在切削力作用下所产生的总变形使得实际切削深度比调整刀具时所规定的要小,所以加工后零件的直径比规定的大。垂直切削分力Fz对加工误差的影响很小。在Fz作用下的垂直变形以Δz表示,如图3⁃16所示,则因Δz (近似条件为α是一个很小值),故tanα

(近似条件为α是一个很小值),故tanα 。

。 ,Δz一般很小,而由它引起的工件直径的增大量Δy将更小。

,Δz一般很小,而由它引起的工件直径的增大量Δy将更小。

因此,为了研究方便,在机器制造工艺学中,将机床、工件、刀具弹性系统的刚度定义为,被加工表面法线方向的分力(Fy)和切削刃相对于工件在这个方向的位移(y)的比值,即 。

。

图3⁃16 车刀在加工表面切向内的变形对精度的影响

从上述定义可知,在计算刚度时虽然只用了切削分力Fy,但是实际上也考虑到了其他分力(Fx和Fz)的影响(即对位移y的影响),因此刚度的概念是一个综合性的概念。

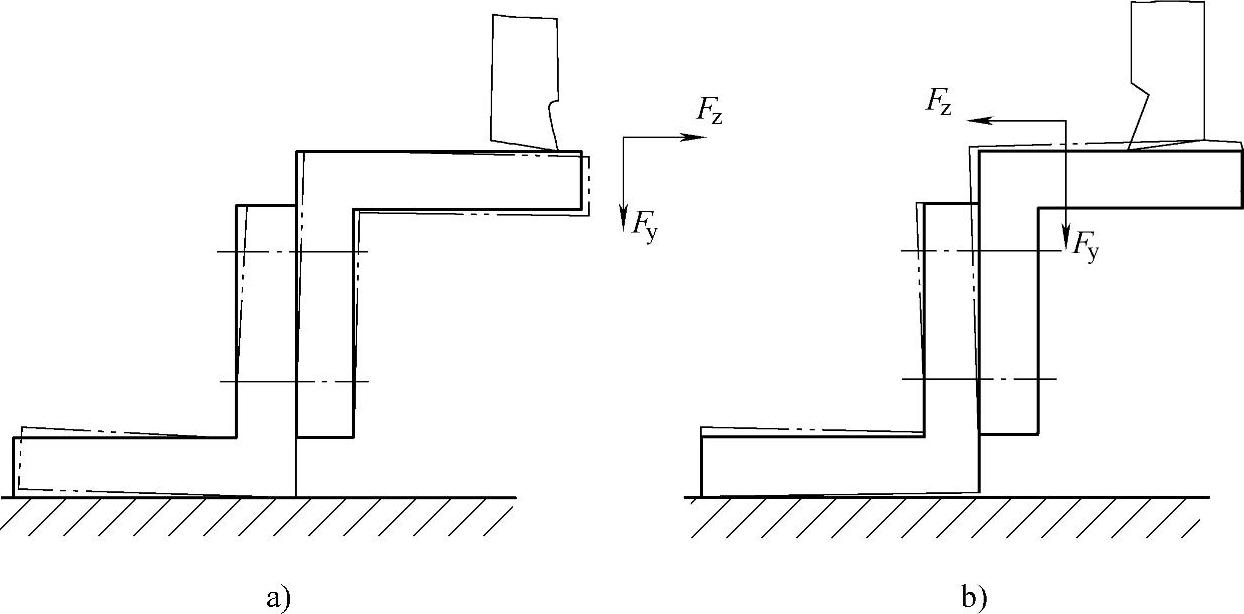

根据变形情况的不同,可以把刚度分为正的和负的两种,如果偏移的方向与作用力的方向一致,则这时的刚度为正值;反之则为负值。如图3⁃17a所示,角铁和工件在切削分力Fy的作用下变形而产生的偏移方向向下,即与Fy的方向一致,故其刚度为正值。而在图3⁃17b中角铁和工件的偏移方向向上,与Fy的方向相反,故其刚度为负值。

图3⁃17 正刚度及负刚度示例

a)正刚度 b)负刚度

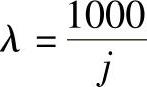

刚度的倒数与1000的乘积称为柔度,以λ(μm/N)表示。

1.机床刚度

机床的刚度决定于其上各个部件的刚度,如果已知各个部件的刚度,则可以求出整台机床的刚度。

(1)机床部件的刚度 机床部件的刚度决定于两个方面:

1)各零件本身的刚度。这可以按照材料力学和弹性理论的公式算出。

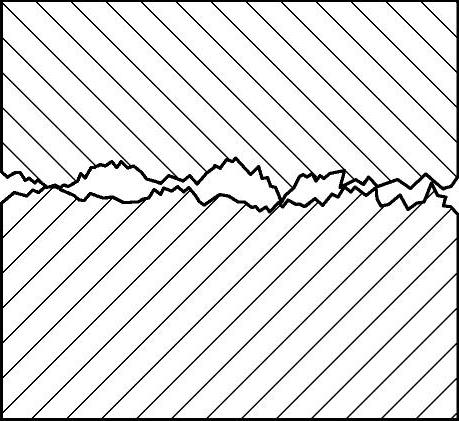

2)接触刚度。各个零件之间接触表面的变形,对机床刚度的影响很大。这是因为接触表面本身并不是理想的表面,由于几何形状误差和表面粗糙度的存在,它们只在很小一部分面积上接触,如图3⁃18所示。全部载荷就由这一小部分面积承受,因而单位面积上的载荷很大,造成接触表面的局部变形。然后,随着接触面积的逐渐增大,变形程度也逐渐减小。由此可见,接触表面粗糙度值愈低,则接触表面的变形越小。在同样载荷下,刨削平面的弹性压缩为8~12μm;粗刮表面的弹性压缩为4~6μm;精刮表面的弹性压缩为2~3μm。

接触面间连接件(如销、键、螺钉等)的弹性变形,对接触刚度的影响很大。例如,由于夹条未紧密配合,如图3⁃19所示,会使机床部件的刚度降低。

图3⁃18 非理想表面的接触情形

此外,配合表面之间的间隙,对接触刚度的影响也很明显,如果间隙过大,将使接触刚度降低。

接触刚度原则上只能用直接试验的方法来测定,但实际上也可以在测量的基础上用计算法求出,只是需要许多实验数据。

在机床上进行精加工(载荷较轻)时,起主要作用的是接触表面的变形,而在粗加工(载荷较重)时,则起主要作用的是机床零件本身的变形。

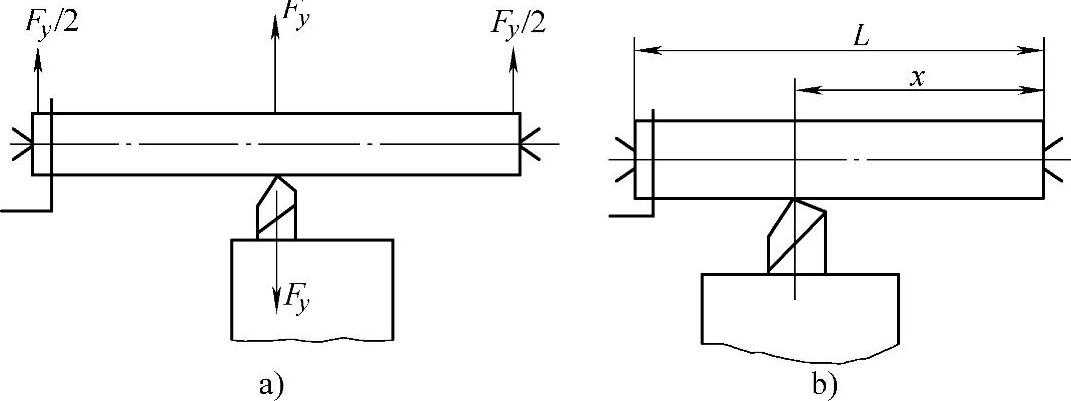

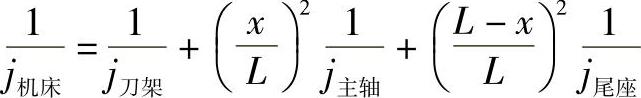

(2)整台机床的刚度 如果已知机床各个部件的刚度,则可以求出整台机床的刚度。以车床为例说明如下:

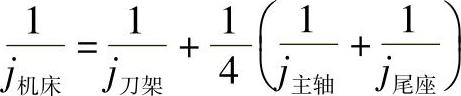

假设j机床为整台机床的刚度,j刀架为刀架的刚度,j主轴为主轴的刚度,j尾座为尾座的刚度,并假设工件的刚度为无穷大,因此工件的变形可以忽略不计。

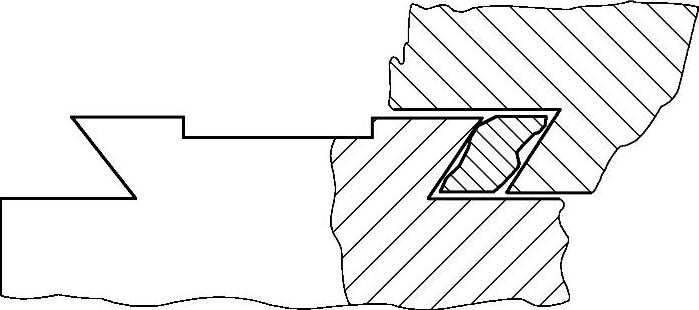

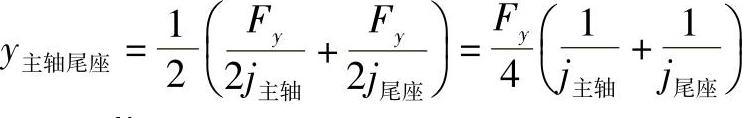

当车刀在工件的中点时,如图3⁃20a所示。

图3⁃19 夹条未紧密配合

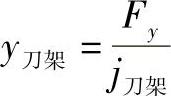

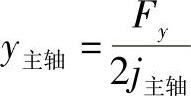

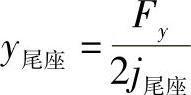

刀架的偏移

前顶尖的偏移

后顶尖的偏移

而工件轴线中点的偏移y主轴尾座等于主轴和尾座偏移总值的一半,即

图3⁃20 车床刚度的计算

a)车刀在工件中点位置 b)车刀在工件的任意点上

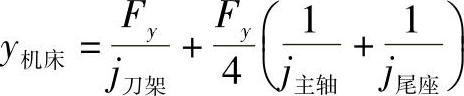

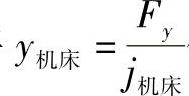

如果把工件轴线中点的偏移和刀架的偏移相加,则得到车床的总变形为

如果将 代入上式,消去Fy,即可求得整台机床的刚度

代入上式,消去Fy,即可求得整台机床的刚度

现若j主轴=60000N/mm;j尾座=50000N/mm;j刀架=40000N/mm;

则整台机床的刚度为

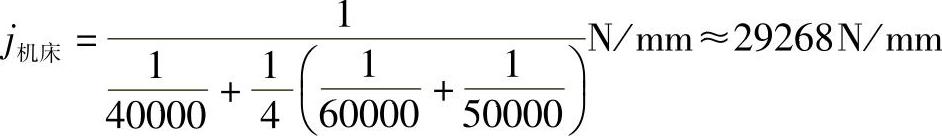

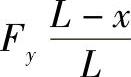

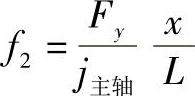

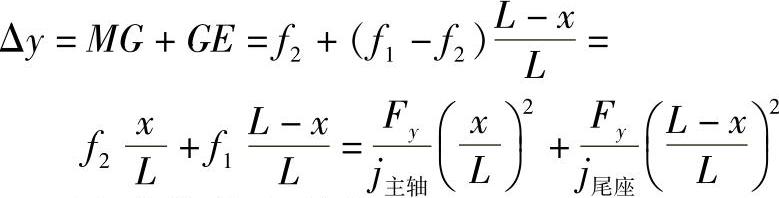

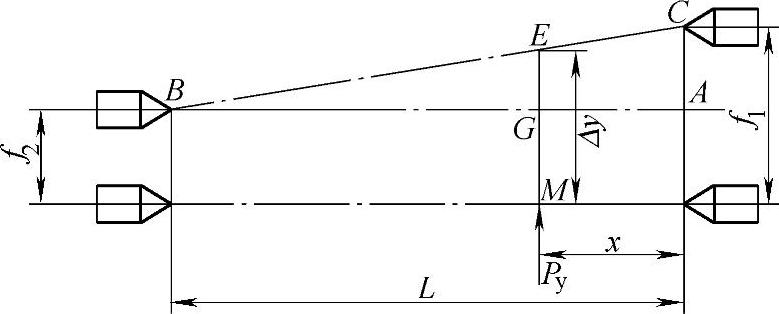

同理可以求出车刀在任何位置时,如图3⁃20b所示;机床的刚度:

当车刀在图3⁃20b所示的位置时,主轴处所受的载荷为 ,尾座处所受的载荷为

,尾座处所受的载荷为 ,因而前顶尖的偏移

,因而前顶尖的偏移 ,后顶尖的偏移为f1

,后顶尖的偏移为f1 ,如图3⁃21所示。这时,离后顶尖x处工件轴线的偏移量为

,如图3⁃21所示。这时,离后顶尖x处工件轴线的偏移量为

图3⁃21 在切削力作用下工件轴线的移动

而车床的总变形为

由此,即可求得整台机床的刚度

因此,机床刚度的公式得到了证明。

如果车床刚度不足,车工的工件将产生细腰形。

机床的刚度是依靠改善它的结构及装配质量来提高的。在各种类型的机床上,增大其主轴的直径有着很大意义。如车床主轴的挠度一般占全部主轴部件变形的50%以上。但是,机床大多数部件(溜板、工作台等)的刚度主要和接合处的变形有关。而接触刚度的提高不仅决定于机床的结构,更主要的是决定于装配的质量。在装配时,如果对配合零件预加载荷,使接触表面发生局部变形,则可提高部件在工作时的接触刚度。

从结构方面来看,要提高接触刚度,应该尽量把接合处的数量减少。例如,在某些转塔车床上将主轴箱与床身铸在一起;在某些车床上,刀架和一般不同,它没有成为回转部分的薄弱环节。有时,把加工时不使用的那些导轨夹条紧固也可以提高机床的刚度。(https://www.xing528.com)

机床在使用过程中,由于摩擦表面的磨损及配合的重新调节而使接合处的刚度降低,所以不但新机床的刚度要检验,在使用中的机床也要检验刚度。

机床经试验后发现刚度低,必须加以修理,如磨主轴轴颈、修刮摩擦表面及仔细调节各个接合处等。

2.夹具刚度

夹具刚度对加工精度也有显著的影响。事实上,夹具可以看做是机床的一部分,所以其刚度的求法和机床部件刚度的求法相同。

车床卡盘的刚度通常很低。例如,中心高为200~250mm的车床,在臂长200~210mm(自主轴前端起)处加载荷时,安装在主轴上的三爪自定心卡盘的刚度为6500~16000N/mm;中心高为400mm的车床上用螺纹紧固的四爪单动卡盘,在臂长200mm处加载荷时,其刚度为41000N/mm;中心高为400mm的车床上用法兰固紧的四爪单动卡盘,在臂长为300mm处加载荷时,其刚度为45500N/mm。

3.刀具刚度

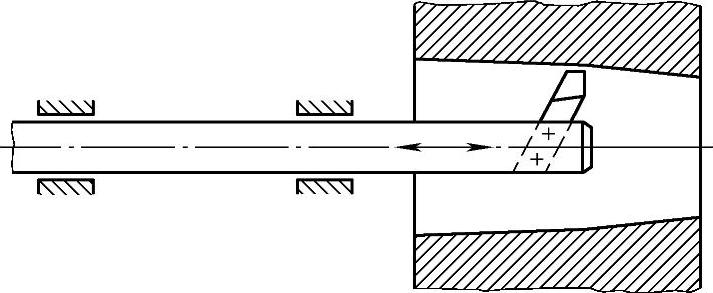

刀具在外力作用下的弹性变形,在某些情况下对加工误差也有很大的影响。例如用悬伸镗杆镗孔时,由于镗杆刚度不够,加工所得表面的素线是抛物线,如图3⁃22所示。

图3⁃22 镗杆刚度不足而引起的误差

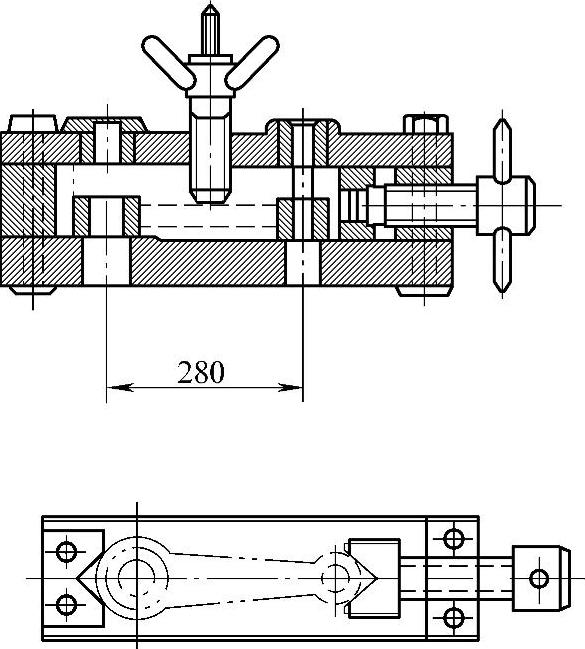

刀具的刚度由其结构来保证,必要时,可对镗杆、刀杆等增加辅支承,如图3⁃23所示。

4.工件刚度

当工件刚度不够时,加工时由于外力的作用而产生弹性变形,因而引起加工误差。工件所受的外力主要是夹紧力、切削力和离心力。

(1)夹紧力的作用 加工时工件受夹紧力的作用而产生变形,加工完毕将夹紧力去掉后,由于工件的弹性恢复而使加工表面变形。

图3⁃24所示为在车床上加工薄壁套筒的情况。当工件在三爪自定心卡盘中夹紧后发生变形,如图3⁃24a所示,当镗孔后使其得到正确的圆柱形孔,如图3⁃24b所示,但松开卡盘后套筒恢复原来的形状,而内孔的形状发生改变,如图3⁃24c所示。为了减小这种误差,可将工件装入一个具有适当厚度的特制开口环中,再连此环一同夹紧,如图3⁃24d所示;也可采用接触面积较大的特殊卡爪来夹紧,如图3⁃24e所示。

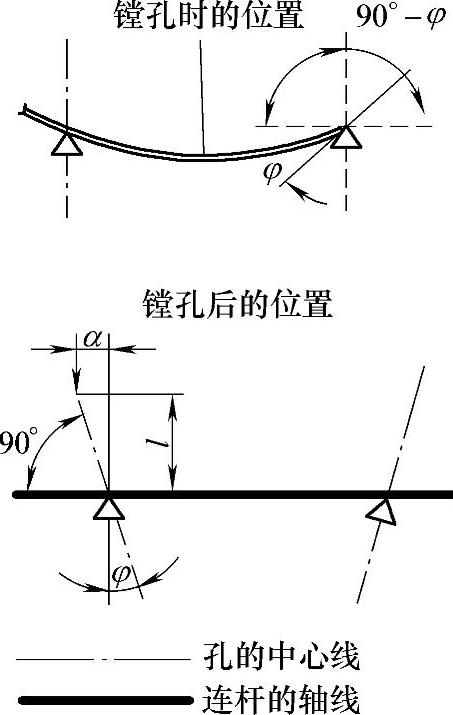

又如在镗连杆两边头部的孔时,如果采用图3⁃25所示的夹具,则夹紧力会使工件变形,导致加工后连杆头部孔的轴线产生歪斜,如图3⁃26所示。

图3⁃23 提高镗杆及刀杆刚度的方法

a)镗杆增加辅助支承 b)刀杆增加辅助支承

图3⁃24 加工薄壁套筒时,夹紧力对加工精度的影响

a)夹紧时变形 b)镗出正确孔 c)松开后内孔变形 d)加开口环套 e)用特殊卡爪

图3⁃25 连杆夹紧图

图3⁃26 夹紧连杆时因变形而引起连杆头部孔轴线的歪斜

正确选择工件的夹紧方法,可以减少加工误差。

(2)切削力的作用 在加工过程中,由于切削力的作用而使工件产生弹性变形,改变了加工表面与工具的相对位置,因而造成加工误差。

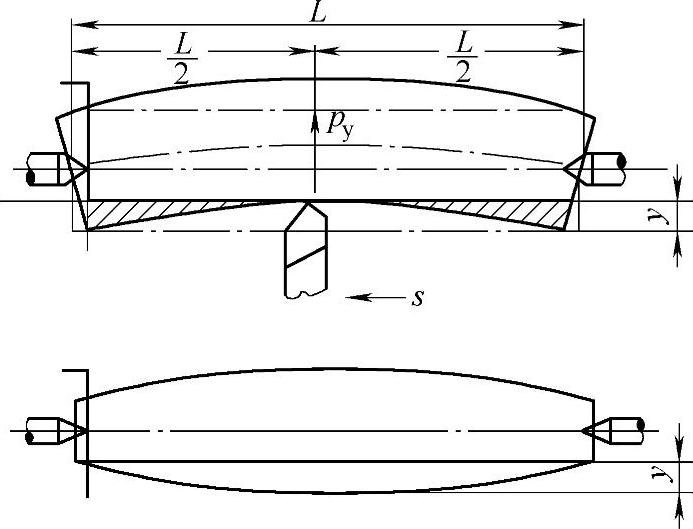

在车床上加工长阀杆时,工件因切削力的作用而弯曲。当刀具在中间位置时,如图3⁃27所示,工件的挠度最大,所以切去的金属厚度最小。刀具在两端时,工件挠度最小,而切去的金属层最厚。

因而加工出的阀杆会产生腰鼓形。直径上的误差等于最大挠度的两倍。这时安装在前后顶尖上的阀杆相当于两端支承的集中载荷的梁。根据材料力学中的计算公式,其最大挠度为

图3⁃27 由于切削力使工件加工后所呈现的腰鼓形

式中 L——阀杆的长度(mm);

I——横截面的惯性矩(mm4);

E——弹性模量(MPa)。

由此可以求出阀杆的刚度,即

从上式可知,要减少工件的变形,就应尽量减小切削力和缩短工件长度,所以在车细长阀杆时,应增大车刀的主偏角以减少径向切削力,并采用中心架以减少工件的变形。

(3)离心力的作用 在加工不平衡的旋转零件时,由于离心力的作用而使机床、夹具和工件产生变形,从而造成加工误差。因为离心力与速度的平方成正比,所以在高速加工时,离心力对加工精度有很大的影响。要减少这种误差,在加工回转零件时,应尽量使其平衡或是降低其转速(例如车削曲轴)。

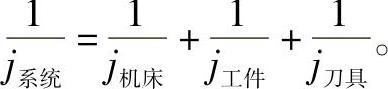

5.工艺弹性系统的刚度

工艺弹性系统刚度的计算,是从计算该系统中各个环节的变形开始的。

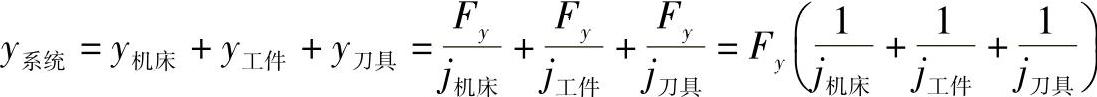

如果已经求得机床、工件和刀具的刚度,则可进行系统刚度的计算。因 则

则 或

或

图3⁃28 平铣和端铣时系统刚度的比较

a)平铣法 b)端铣法

若改写成柔度,即

λ系统=λ机床+λ工件+λ刀具。

提高工艺弹性系统的刚度,不但可以保证加工精度,而且能采用高的切削用量,所以在选择加工方法、机床设备、刀具及夹具时,应该经过慎重的考虑。例如图3⁃28a所示的平铣方法,如果改成图3⁃28b中的端铣法,则可以提高系统刚度。

6.工艺系统的弹性变形对加工精度的影响

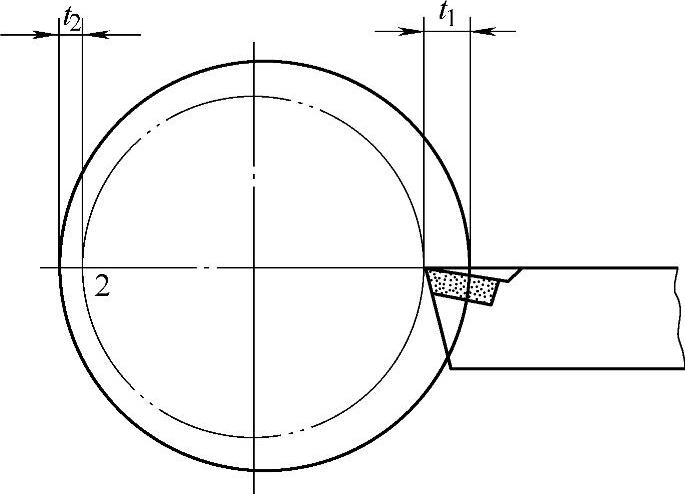

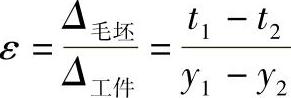

在加工过程中,由于毛坯表面余量不均匀,被切削金属的结构和硬度也不一致,因而引起切削力的变化,从而使工艺弹性系统的变形也随着发生相应的改变。

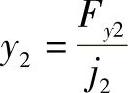

如图3⁃29所示,由于毛坯不准确而使加工余量不相等,因而背吃刀量也不同。yt21,(在刀设当具2最刀点通具大处过背通)过2吃则点刀1毛时点量坯,时为Δ切误,t毛1削差坯切(分为=削在t力1分1-为点力t2y处为2。)F,设y1最,在相小点应背1吃的及位刀点移量2处为为 的系统刚度分别为j1及j2,则得

的系统刚度分别为j1及j2,则得 ;

; 。

。

加工后的工件误差Δ工件等于这两种位移之差,即Δ工件=y1-y2。

这种工件误差是毛坯误差在工件上的复映,显然,Δ工件永远小于Δ毛坯。为了表示精度提高的程度,可以用复映系数(ε)来表示,即

图3⁃29 由于毛坯不准确而使加工余量不等,因而背吃刀量也不同

当加工过程分若干次进给时,若每一次进给的复映系数分别为ε1,ε2,…,εn(n为进给次数),则总的复映系数为

ε=ε1·ε2·…·εn

因为每个复映系数都大于1,所以ε将很大,也就是加工后工件误差比毛坯误差小得多。因此多次进给以后,毛坯误差复映到工件上的误差已经小到允许的偏差范围以内。

根据上面所述,可以得出这样的结论:在预先调整好的机床上加工时,加工后所得的最大与最小尺寸,及介于两者之间的每一实际尺寸,是分别和加工前工件的最大与最小尺寸及两者之间的每一实际尺寸相对应。即工件的尺寸误差与几何形状误差将复映在从毛坯到成品的每一工步和进给中,但其数值都是有规律地减少,这就是加工误差的复映规律。当系统刚度大时,复映系数也大,即得到的加工精度愈高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。