加工精度在下列两种情况下与刀具的制造精度直接有关:

1)用“固定尺寸”的刀具工作时,刀具的尺寸直接传到工件上。这类刀具有:钻头、铰刀、丝锥、板牙、切槽刀、键槽铣刀等。

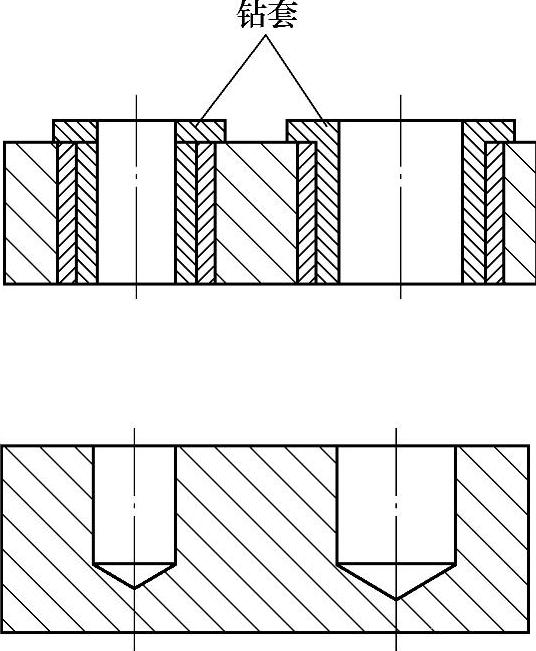

图3⁃13 利用钻模板钻两个孔

2)用成形刀具工作时,刀具的形状传给工件。成形刀具有:成形车刀、成形铣刀、成形砂轮等。

有时,刀具既是固定尺寸的,又是成形的,例如阶梯形和成形的扩孔钻、铰刀、锪钻及拉刀等,这时刀具既决定表面的形状,也决定表面的尺寸。

尺寸不固定的刀具(如外圆车刀、端铣刀和普通的磨轮等)的制造精度,和工件的精度没有直接关系。但是间接关系还是存在的,例如,当铣刀磨得不正确时,它的各个刀齿离旋转中心的距离不相等,因而它们切下的切屑厚度不同,这就使得凸出的刀齿加速磨耗,从而会引起加工表面尺寸和形状的改变。

大部分刀具的制造精度由国家标准规定。

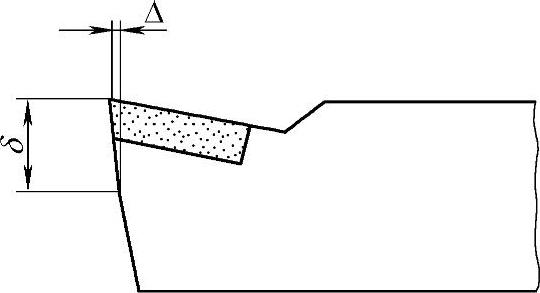

刀具后面的磨损对加工精度有很大影响。刀具的磨损是从刀具开始切削的瞬时起逐渐增加,一直达到钝化标准而不能再用。刀具的耐用寿命通常以刀具工作至报废的时间来表示。但在研究加工精度时,所要考虑的是切削刃在加工时沿表面法线方向上的磨损值。这种磨损称为尺寸磨损。如图3⁃14中的Δ,因为它对加工精度有直接影响,例如在车削外圆(车刀定距安装)时,刀具的尺寸磨损会使加工直径变大,因而使工件产生锥度(特别是在加工较长的阀杆时更为显著)。(https://www.xing528.com)

图3⁃14 刀具尺寸的磨损

在研究加工误差时,以切削刃在金属中走过的路程(切削长度)来确定刀具的磨损最为方便。

图3⁃15所示是工件直径由于车刀磨损而改变的曲线(试验是用高速钢车刀车削中等硬度的钢件,切削速度为31.4m/min)。从图中可以看出,工件直径在开始时有些减小,原因一方面是由于车刀发热,另一方面是由于在机床开始工作的瞬间,溜板自行向机床主轴轴线方向有一个移动,因而使工件直径减小。以后就不断增大,直到车刀开始损坏为止。因此,可以认为磨耗量与切削长度成正比例关系。

与刀具磨损有关的因素有:刀具的材料和几何形状、工件的材料及切削用量等。试验证明在这些因素中以刀具材料、工件材料和切削速度最为重要。背吃刀量、进给量与车刀的刀尖圆弧圆角半径对车刀磨损的影响,比切削速度小得多,因此,从降低对车刀磨损的影响上来看,以增加进给量为宜(同时增加车刀的刀尖圆弧半径)。

刀具磨损对加工精度还有一种间接的影响,因为被加工表面法线方向的切削分力(Fy)随着磨损的增加而增大,因而加大了机床、工件和刀具系统弹性的变形,这在很多情况中也是应该考虑到的。

图3⁃15 零件直径由于车刀磨损而改变的曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。