1.工件定位的概念与要求

加工前,工件在机床或夹具中占据某一正确位置的过程叫作定位。工件定位时有以下两点要求:

1)为了保证加工表面与其他设计基准间的相对位置精度(即同轴度、平行度等),工件定位时,应使加工表面的设计基准相对机床占据一正确的位置。下面结合图2⁃10所示零件加工时的定位,对“正确位置”的含义作具体说明。

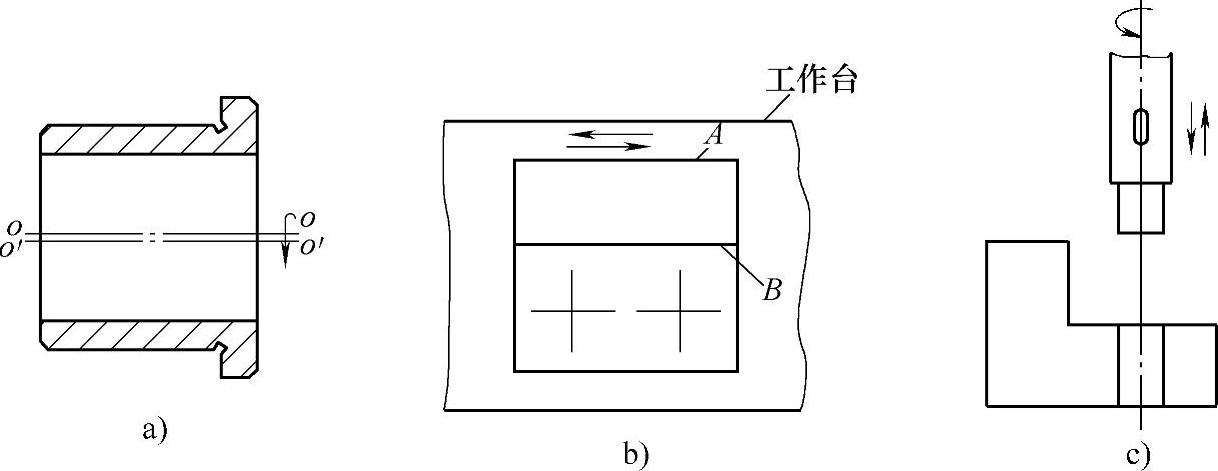

对于图2⁃10a所示零件,为了保证加工表面ϕ40h6径向跳动的要求,工件定位时必须使其设计基准(内孔轴心线O—O)与机床主轴的回转轴心线O′—O′重合(见图2⁃11a);对于图2⁃10b所示零件,为了保证加工表面B与其设计基准A的平行度要求,工件定位时必须使设计基准A与机床工作台的纵向直线运动相平行(见图2⁃11b);加工时为了保证两孔与其设计基准(底面F)的垂直度要求,工件定位时必须使设计基准F面与机床主轴轴心线垂直(见图2⁃11c)。

通过以上实例可以看出,为了保证加工表面的相对位置精度,工件定位时,必须使加工表面的设计基准相对机床的主轴或工作台的直线运动占据某一正确的方位,这是工件定位的基本要求。

2)为了保证加工表面与其设计基准间的距离尺寸精度,当采用调整法进行加工时,位于机床或夹具上的工件,相对刀具必须有一确定的位置。

表面间距离尺寸精度的获得方法通常有两种:试切法和调整法。

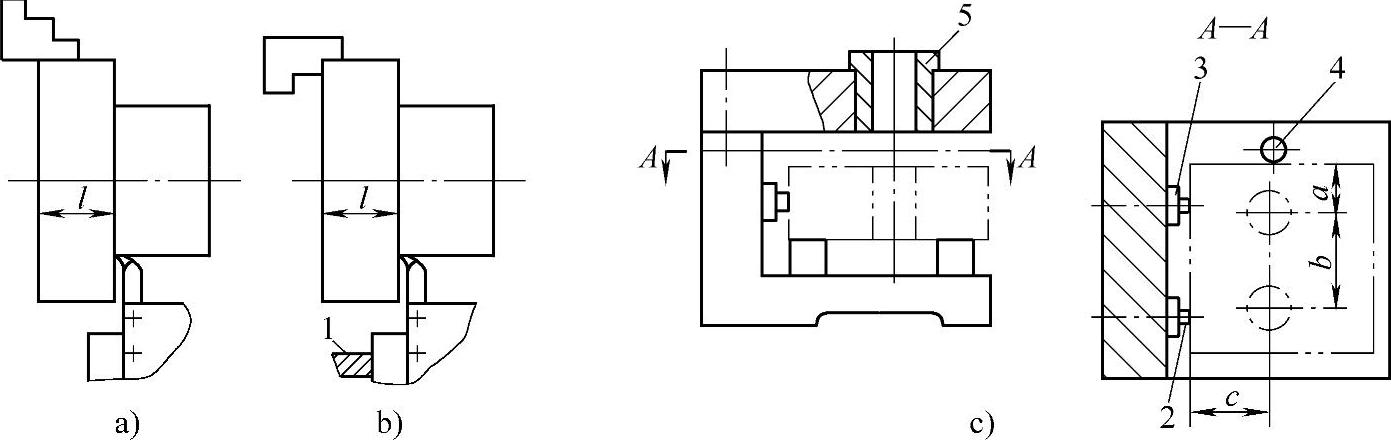

1)试切法是一种通过试切—测量加工尺寸—调整刀具位置—再试切的反复过程来获得尺寸精度的方法。由于这种方法是在加工过程中通过多次试切后才达到的,所以加工前工件相对刀具的位置可不必确定。例如,图2⁃12a中,为获得尺寸l,加工前工件在三爪自定心卡盘中的轴向位置不必严格限定。

2)调整法是一种加工前按规定尺寸调整好刀具与工件的相对位置,并在一批工件加工的过程保持这种位置的加工方法。显然,按调整法加工时,零件在机床或夹具上相对刀具的位置必须确定。图2⁃12中为按调整法获得距离尺寸精度的两个实例,图中b是通过三爪自定心卡盘反装和挡铁来确定工件与刀具的相对位置,图中c是通过夹具中定位元件与导向元件的既定位置来确定工件与刀具的相对位置。

图2⁃11 工件定位的“正确位置”示例

a)与机床主轴的回转轴心线O′—O′重合 b)与机床工作台的纵向直线运动平行 c)与机床主轴轴心线垂直

图2⁃12 获取距离尺寸精度方法示例(https://www.xing528.com)

1—挡铁 2、3、4—定位元件 5—导向元件

综上所述,为了保证加工表面的位置精度,无论采用试切法还是调整法,加工表面的设计基准相对机床或夹具的位置必须正确,至于工件相对刀具的位置是否需要确定,则取决于获得距离尺寸精度的方法,调整法需要确定,试切法则不必确定。

2.工件定位的方法

工件在机床上定位有以下三种方法:

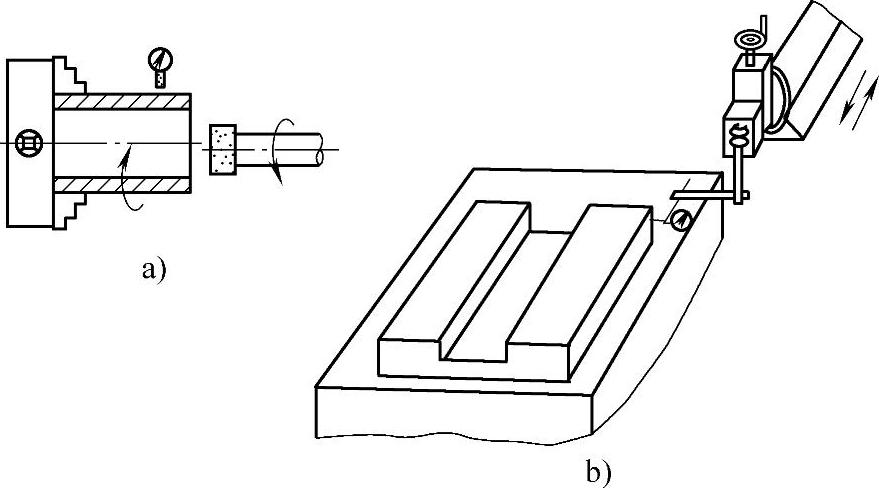

(1)直接找正法 这种方法是用百分表、划针或目测在机床上直接找正工件,使其获得正确位置的一种方法。例如,在磨床上磨削一个与外圆表面有同轴度要求的内孔时,加工前将工件装在四爪卡盘上,用百分表直接找正外圆表面,即可使工件获得正确的位置(见图2⁃13a);又如在牛头刨床上加工一个同工件底面与右侧面有平行度要求的槽时,用百分表找正工件的右侧面(见图2⁃13b),即可使工件获得正确的位置。槽与底面的平行度要求,由机床的几何精度予以保证。

直接找正法的定位精度和找正的快慢,取决于找正精度、找正方法、找正工具和工人的技术水平。用此法找正工件往往要花费较多的时间,所以多用于单件和小批生产或位置精度要求特别高的工件。

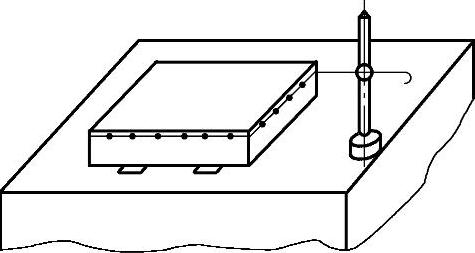

(2)划线找正法 此法是在机床上用划针按毛坯或半成品上所划的线找正工件,使其获得正确位置的一种方法(见图2⁃14)。由于受到划线精度和找正精度的限制,此法多用于批量较小、毛坯精度较低以及大型零件等不便使用夹具的粗加工中。

图2⁃13 直线找正法示例

a)磨内孔时工件的找正 b)刨槽时工件的找正

图2⁃14 划线找正法示例

(3)采用夹具定位 如图2⁃12c所示,这种方法是用夹具上的定位元件使工件获得正确位置的一种方法。工件定位迅速方便,定位精度也比较高,广泛应用于成批和大量生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。