近年来,防渗加固技术发展迅速,一些新技术得到了广泛的应用并取得了成功的经验,高压喷射灌浆技术就是其中之一。这一技术在本书第一章中已有简单的介绍,现引用一工程实例,供读者借鉴。

该工程实例引自《水利建设与管理》2001年增刊报道。

(一)工程概况

浑河闸位于浑河中下游,于1959年9月竣工,是大伙房水库下游大型灌溉枢纽工程。担负着浑沙与浑蒲两灌区水田灌溉任务,年灌溉面积85万亩,取得了巨大的经济效益。

本枢纽工程包括拦河闸、冲砂闸及浑沙、浑蒲两灌区的进水闸,闸体总宽度约260m,闸基岩性为粒质粗砂,厚约30~40m。

浑河闸运行40多年,1987年及1991年勘探资料表明,闸底板以下6m以内土层受渗流影响较大,砂层已受河水污染成黑色,局部砂基粗化,部分地段土层承载力有所下降。闸基础质量存在一定的问题。

1995年,浑河闸经历了历史上特大洪水,上下游河床槽受到严重冲刷,其中下游河道冲刷下切达4.5m。拦河闸基础渗漏加大,闸基粒质粗砂层粗化加重,拦河闸现有的防渗措施已不能满足运行要求。

(二)防渗加固方案

1988年、1994年浑河闸曾两次利用高压喷射灌浆技术,对有涌砂现象的严重渗漏段,即右岸冲砂闸及浑沙进水闸基础进行防渗加固处理,通过运行考验,表明处理效果理想。故决定在前两次处理的基础上,对剩余闸基仍采用高压喷射灌浆技术,进行防渗加固处理。

为增加帷幕体厚度,高喷采用摆喷形式,即邻孔间用180°双侧喷嘴对接摆喷,摆角为30°。形成帷幕体最大厚度可达30cm左右。

1.灌浆孔布置

灌浆部位为左侧冲砂闸(3孔)、拦河闸(16孔)及浑蒲进水闸(5孔)。总长度约260m。

冲砂闸、拦河闸灌浆孔布置在闸室墩间底板上,距闸前混凝土铺盖板沉陷缝1.6m,每个闸室布置7个灌浆孔,间距1.5m,两端灌浆孔距墩边0.5。冲砂闸1号闸室除布置7个灌浆孔外,沿左侧导流边墙布置5孔,孔间距1.5m,孔与边墙距离为0.5m。进水闸灌浆孔布置在闸室底板前缘,距进水闸闸墩墩尖0.4m,五个闸室共布置18个灌浆孔,两端灌浆孔距边墩0.5m。此外,在边墙布置两个注水试验围井孔,与边墙防渗帷幕形成正三角形试验围井,注水孔位于试验围井中心。

孔深,拦河闸、冲砂闸为13m,进水闸为14m。

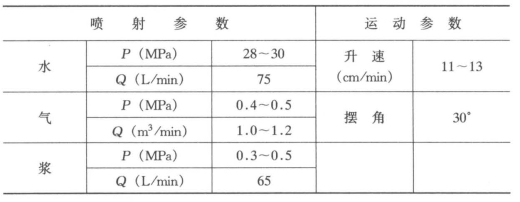

2.主要工艺参数浑河闸高压喷射灌浆工艺参数是结合前两次灌浆加固实践并通过现场试验确定,主要工艺参数见表2-2。

表2-2 工艺参数一览表

(三)施工方法

灌浆施工分钻孔、喷射灌浆两道主工序,辅助工序有浆材制备、灌后补浆、封孔等。

1.钻孔

钻孔作业采用三台液压钻机。为使钻孔与喷射作业协调,降低砂砾石地层的塌孔率,钻孔分两步进行。第一步钻透钢筋混凝土底板。在帷幕线位置上,钢筋混凝土底板厚度分别为:冲砂闸铺盖厚0.5~0.7m,冲砂闸及拦河闸底板厚2.0m,进水闸底板厚2.8m。钻机钻钢筋混凝土采用φ108mm合金钻头,回转钻进。第二步钻地基砂砾石层,用粘土浆固壁。每个钻孔均超过设计深度1.0m左右,以保证灌浆管喷头下至设计深度。

2.喷射灌浆

灌浆装置由高喷台车、高压水泵、泥浆泵、空压机等动力设备组成。辅助设备包括浆材制备系统,管路系统及中央控制系统。本次灌浆采用SGP30-5型液压控制、无级变速高喷台车,喷射灌浆底高程为19.8m,比设计高程低0.2m,喷射段长为10.5m。

喷射灌浆工序流程为:迁移高喷台车至已钻完钻孔上就位,经定向、下管、试喷、提升、补浆等工序完成该孔喷射灌浆,然后将台车迁移至另一待喷孔位上。为避免喷射时造成邻孔塌孔,灌浆时一般采用隔孔喷射灌浆,并在各孔喷射灌浆完毕后,经过一段时间浆液下沉后,进行孔口补浆,直到填满为止。(https://www.xing528.com)

为了使喷射灌浆形成的帷幕体与上覆混凝土闸底板搭接可靠,灌浆施工中采用复喷工艺,即在闸底板与砂砾石层接触面上、下各0.4m重复喷射灌浆一次,复喷段长0.8m。

3.浆液制备

制浆设备包括泥浆搅拌机1台,用于制备粘土浆;灰浆搅拌机1台,用于拌和水泥浆;泥浆泵2台,用于输送粘土浆和水泥浆。浆液制备工艺如下。

(1)粘土浆。粘土和水混合搅拌,并经过滤网除去粘土内夹带砂石后形成粘土浆,输送至泥浆泵,供钻孔护壁使用。粘土为当地优质粘土,确保钻机成孔后24~48h不塌孔。

(2)水泥浆。施工采用纯水泥浆作为灌浆材料。水泥采用抚顺水泥股份有限公司生产的浑河牌425号普通硅酸盐水泥,水泥和水按配比为1∶0.8加入搅拌筒中搅拌,静止后,测量浆液比重,达到设计要求后(1.55~1.60),用泥浆泵输送到灌浆管中进行喷射灌浆。

4.封孔

各孔经过补灌后,浆液面稳定、不再下沉时进行混凝土底板封孔。封孔时,掏出孔上部0.8~1.2m内多余浆液,清洗孔壁,填入混凝土捣实抹平。封孔混凝土由水泥、骨料和水玻璃溶液按一定配比混合形成。设计初凝时间为2h,终凝时间为18h。

5.质量缺陷及地层漏浆处理

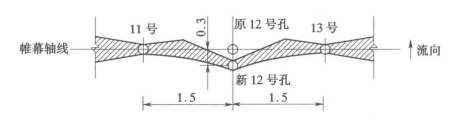

(1)废孔处理。施工期间,钻机在钻12号及55号孔过程中,钻具掉入孔中,未能取出,深度分别为9.8m(12号)及8.4m(55号)。因未达到设计深度,又无法继续钻进,所以视该两孔为废孔。采取的处理措施为:在原钻孔(12号及55号)正上游侧,距原钻孔0.3m处重新钻孔,钻到设计深度后,采用120°摇摆喷灌浆,形成与邻孔交接在一起的防渗帷幕。12号孔交接形式如图2-4所示(55号孔同)。

图2-4 12号孔帷幕交接示意图

(2)漏浆处理。喷射灌浆施工中,50号孔在灌浆管升至距地面5.5m时,孔口不返浆,即发生地层漏浆。漏浆原因可能为该层位砂层粗化较重,造成吃浆量大。采用处理方法为在该处停止提升喷浆管,进行原位喷射灌浆,直至孔口返浆(约2~3min)后,再继续提升灌浆管。该孔喷射灌浆结束后,又反复进行孔口补浆,直至浆液面不下沉方进行封孔。施工期间其他少量灌浆孔也发生了类似的在不同层位的短暂漏浆现象,均及时采取上述措施进行了处理。

(四)质量检测

根据设计要求,施工开始后,先进行注水试验围井构筑。待达到28d龄期后进行注水试验。测定防渗帷幕的渗透系数。注水围井平面呈三角形,一边为灌浆施工形成的帷幕,其余两边为附加孔(围2孔、围3孔)在同等喷射参数条件下形成的帷幕,顶部及底部分别用旋喷灌浆封闭。其结构如图2-5所示。

图2-5 注水试验围井结构示意图

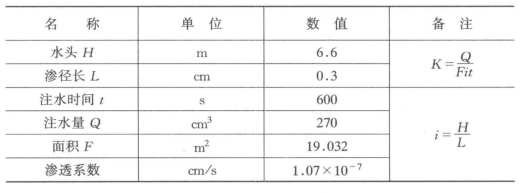

注水试验严格按部颁抽(注)水试验规程进行,采用下列公式测定帷幕防渗效果。

![]()

式中:K为渗透系数,cm/s;Q为注水量,cm3;F为面积,m2;i为水力坡降,i=H/L,其中H为水头,m,L为渗径长,即帷幕厚度,m;t为注水时间,s。

经现场进行注水试验,围井防渗帷幕渗透数系数为1.07×10-7cm/s。满足闸基础设计防渗要求。注水试验成果如表2-3。

表2-3 注水试验成果表

(五)结语

浑河闸闸基高压喷射灌浆加固工程,从1999年9月15日开始,至12月1日结束,历时2.5个月。在左侧冲砂闸、拦河闸及右侧进水闸构筑防渗帷幕总长262m,形成帷幕面积2570m2,共耗用水泥740t,粘土680m3。处理后,经过2年运行观测,闸基渗透稳定,闸后混凝土护坦排水孔排水正常,无涌砂现象发生,取得了较好的防渗效果,达到了预期加固目的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。