通过不透水的金属导管浇筑水下混凝土,具有质量高、整体性好,浇筑速度快,不受水深和仓面大小限制,所需设备一般工地都能自制等优点,所以是应用最广泛的一种水下混凝土浇筑方法。

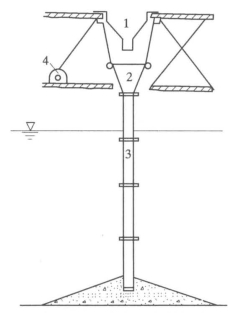

导管法浇筑水下混凝土的主要设备有金属导管、承料漏斗、转料斗及提升机具(图1-33)。

图1-33 导管法浇筑设备

1—转料斗;2—承料漏斗;3—导管;4—提升机具

(一)开浇阶段

第一批混凝土拌和物进入导管后,能否在隔水条件下顺利到达仓底,并使导管底部埋入混凝土内一定深度,是浇筑水下混凝土的重要环节。首批混凝土在导管内下落过程中与环境水隔绝的方法有以下几种。

1.顶塞法

顶塞法是利用悬挂在导管内的滑塞来隔绝环境水。首批进入导管内的混凝土拌和物,借助自重下推滑塞挤出导管内积水。

滑塞可用木板或钢板制成圆盘形,也可用各种材料制成圆球形,不论用何种材料制成何种形式,滑塞必须满足既隔水又能顺利下滑的要求。

滑塞利用引出的吊绳悬吊,置于导管内深度1~2m处。在未剪断吊绳前,可利用放松吊绳控制混凝土沿导管下滑速度,剪断吊绳后,则依靠混凝土自重推动滑塞下落。

导管底部距仓底的距离,应能使滑塞顺利翻出导管口并使导管口能更多地埋入混凝土中。

2.自由滑动软塞法

对于容积较大并有带控制开关的扇形活门的承料漏斗来承托首批混凝土重量时,可以采用不需悬挂的软塞来浇筑首批混凝土。

软塞用麻袋或布袋,内装麻刀、锯木屑。浇筑前将软塞塞入扇形活门下的导管内,导管下端管口距仓底面5~7cm左右。打开活门,软塞被混凝土拌和物推动下滑至仓底后,稍微提升一下导管,让软塞冲出管口后,再将导管下降到原来位置,继续浇筑混凝土。

3.底塞法

利用设置在导管出口处的封口底门来浇筑首批混凝土。该法可以避免开浇阶段容易出现的滑塞卡管事故,而且对导管加工要求也不像顶塞法那么高。封口底门可以有各种形式和相应的开门方式。(https://www.xing528.com)

底塞法浇筑首批混凝土时,有导管内充水和不充水两种方法。

充水法是利用导管内充水来抵消导管底部封口所受的浮力,增加导管稳定性。这种方法不受水深限制。在浇混凝土前,需在导管内下插一根直径为50~75mm钢管直至距底门约5~7cm处,先在钢管内灌注纯水泥浆或水泥砂浆,将导管内积水挤出(通过导管上部的侧孔流出)。承料漏斗充满混凝土后,提升导管,浆液与混凝土共同将底门推开,即可连续不断地浇筑混凝土。

不充水法是在浇筑混凝土前,导管内不充水,此法只有在导管及承料漏斗的重量大于浮力的水深情况下(一般小于10m)才能适用。

(二)中间浇筑阶段

1.送料控制与仓面控制

水下混凝土开浇后,后续的混凝土应徐徐倒入承料斗中,以防止导管内积气形成高压气囊,将导管节间胶垫挤出,招致漏水。仓面大,浇注能力不足以同时供应所有导管进料时,应采用各导管循环进料方法。

浇筑中,应特别注意各导管周围混凝土面要均衡上升。相邻导管四周混凝土面高差不宜超过导管间距的1/15~1/20。混凝土表面斜率应缓于1/5。当出现较大斜率时,应增大导管埋入深度或增大混凝土坍落度。

2.导管埋深控制

正常浇注时,导管内的混凝土面约在水深的0.4~0.6倍处,这时内外压力处于平衡状态。混凝土面过低过高都要调整导管埋入深度。一般说来,已浇混凝土面以上水层越厚混凝土扩散能力越强,导管埋入混凝土内的深度也应深些。导管埋深情况可通过在导管上设标志或对水面的观察进行判断。若导管内混凝土下降迅速,水面翻浑水,表明导管埋置较浅;若提管后有冒水、溅水现象,表明导管埋置过浅,甚至脱空,应立刻下插导管或重新下管;若仓内水体很快变浑,说明导管已脱空,应立即处理。

3.拆除管节

随着水下混凝土浇筑面不断升高,需要提升并拆除部分导管节。拆除导管节时,要先降低导管,使管脚埋入混凝土内深些,以避免在拆管过程中因拆管时操作摆动使管口脱出,招致管内进水。拆除管节后,先使导管内填满混凝土,再提升导管到正常位置,继续浇筑。

(三)终浇阶段

终浇阶段应根据不同情况采用不同终浇方法。

1.终浇高程在水面以下

在快浇至设计高程时,应适当增加水泥和用水量,加大混凝土拌和物坍落度至20~22cm,或将二级配改为一级配;同时增加导管埋深,以取得较为平坦的混凝土面。当要求水下混凝土终浇面平整时,应在水下混凝土尚未凝固前,进行水下刮平(或表层振平)。由于水下刮平大粒径骨料较为困难,所以终浇的混凝土粒径控制不能超过30mm。利用两名有经验的潜水员可完成水下刮平工作。

2.终浇高程在水面以上

在快要浇至水面时,采用“屋脊形”浇法,先将仓位中部浇出水面,然后浇注两侧直至出水面,这样便于排净仓内清水。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。