(一)劈裂灌浆

劈裂灌浆用于处理堤坝和地基隐患是1970年以后发展起来的一项新技术。该技术是利用土体水力劈裂的原理,在灌浆压力作用下,浆液克服土体初始应力和抗拉强度,有控制地将堤身、堤基和地层沿垂直于小主应力的平面劈裂,并构造出一道密实连续浆体防渗帷幕,同时与浆液连通的所有裂缝、洞穴等隐患均可被浆液充填密实。该技术具有设备简单,容易操作、效果好、工程造价低等优点。广泛应用于处理堤坝防渗,并已推广应用于建筑物软基透水、散浸、裂缝的防渗加固中。

1.灌浆孔布置

劈裂灌浆孔多采用单排或双排布置。孔距2~5m,孔距太大帷幕不易衔接而出现空档。钻孔深度堤坝钻到基底以下1~1.5倍的堤坝高度;建筑物根据挡水水头通过计算确定。

2.浆液

劈裂灌浆的浆液多采用土料浆,土料选择和浆液的物理力学指标如表1-3。

表1-3 土料要求和浆液物理力学指标表

3.钻孔

劈裂灌浆钻孔均是一次成孔。采用冲击钻孔时,一般用取土钻头干钻钻进或冲击锤头锥击钻进。采用回转钻时,最好采用泥浆或其他冲洗液循环钻进。钻孔的孔径,一般为460~130mm,最小的仅25mm。所有灌浆钻孔均需埋设孔口管,使顶部灌浆压力由孔口管承担,以便施加较大的灌浆压力,促使浆液析水固结和提高浆体结石的密实度。

4.灌浆压力

灌浆孔口压力大小,以产生沿堤坝轴线方向脉状扩散形成一连续的防渗体,但又不得产生有害的水平扩散和变形为控制原则,一般为0.1~1.0MPa。

灌浆压力是劈裂式灌浆施工中的一个重要参数,应注重掌握起始劈裂压力、裂缝的扩展压力和最大灌浆压力的控制。灌浆压力与灌浆范围大小、水文工程地质条件、地层附加荷载以及灌浆深度诸多因素有关,应根据不同情况由经验和灌浆试验确定。

5.灌浆方法

劈裂灌浆应“少灌多次”,分序灌浆,推迟裂缝的出现和控制裂缝的开度在3cm之内,并在灌后能基本闭合,每孔灌浆次数应在5次以上,复灌间隔时间应当待前次所灌入的泥浆基本固结之后,再进行复灌。每次灌浆量应控制在0.5~1.0m3/m之间,所形成的脉状泥墙厚度应为5~20cm。

(二)高压喷射灌浆

高压喷射灌浆(简称高喷)是20世纪70年代初首先由日本提出的地基防渗加固新技术。它是利用钻机在需要加固的地基中成孔,通过钻杆底端的喷嘴,射出浆液,冲切破坏土体,使之与浆液混合,浆液凝固后形成坚实的固结体,起到加固地基作用。

高压喷射灌浆加固技术与其他地基处理技术比较,具有适用范围广(适用各种性质土层)、设备简单、施工简便、工效高、有较好的耐久性、料源广、价格低廉等优点,已在水利工程中、尤其是灌区建筑物加固改造中得到了广泛的应用。主要有:

(1)堤坝、闸涵、泵站等建筑物软弱地基的防渗加固。

(2)加固持力层或软弱下卧层,处理建筑物沉降和不均匀沉降,防止砂土地基液化。

(3)在工程改造中用于提高地基承载力,减少泵站设备基础振动,或进行基础高压喷射灌浆托换。

(4)在改造工程施工中,用来支挡和保护邻近建筑物。

该技术的缺点是灌浆施工时,浆液流失较多,用量大。今后,随着科学技术的不断发展,该项技术必将得到进一步的完善和发展。

1.高压喷射灌浆类型

按高喷在土体中形成的固结体形状和喷射流移动方向,分为旋转喷射、定向喷射和摆动喷射(分别简称为旋喷、定喷和摆喷)三种形式。旋喷形成的固结体为圆柱体,多用于加固地基,提高地基抗剪强度,也可组成连续的防渗体;定喷和摆喷的固结体为薄板墙和厚板墙,主要用于堤坝和建筑物地基的防渗加固。

旋喷、定喷和摆喷形成的固结体断面基本形式见图1-8。

图1-8 旋、定、摆喷固结体基本形式示意图

(a)旋喷体(柱);(b)定喷体(薄板墙);(c)摆喷体(厚板墙)

2.工艺类型

目前,高压喷射灌浆法的基本工艺类型有:单管法、二管法和三管法等。

(1)单管法。利用高压泥浆泵将高压浆液(20MPa左右)通过单根管路,喷射冲切破坏土体,混合掺搅,最后凝固成固结体。由于由高压泵直接送浆射浆,形成的固结体直径或长度较小,一般柱体直径0.5m左右,板墙长1.0m左右。但成本低,施工速度快。

(2)双管法。利用双通道灌浆管和在底部侧面的同轴双重喷嘴(内喷嘴)喷射高压浆液(20MPa左右),并在高压浆液射流的外围(外喷嘴)同时喷出0.7MPa左右的压缩空气,两种介质射流共同冲切破坏土体。由于破坏土体能量大,双管法形成的固结体直径或长度比单管法可增加一倍。

(3)三管法。利用分别输送水、气、浆三种介质的三种管,在30~50MPa超高压水喷射流的周围,环绕压力0.7~0.8MPa的圆筒状气流,同轴喷射冲切土体,再另由泥浆泵注入压力为0.2~0.7MPa、浆量达80~100L/min的稠浆,掺混凝结成固结体。此法由于用超高压水泵送清水,机械不易磨损,且压力大,形成的固结体较二管大,比单管法要大1~2倍。

3.施工设备

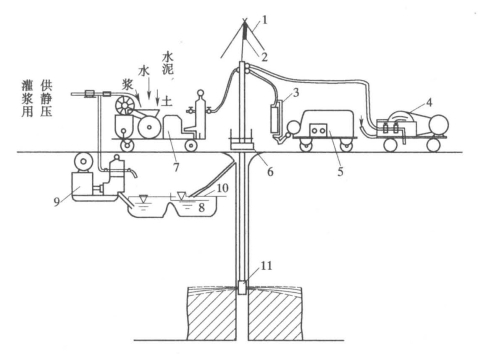

高压喷射灌浆施工设备是根据不同工艺类型的要求,由多种设备联合组装而成,不同工艺类型有不同的组合。图1-9为三管法组合示意。

图1-9 高压喷射灌浆设备组装示意图

1—三脚架;2—卷扬机;3—转子流量计;4—高压水泵;5—空压机;6—孔口装置;7—搅灌机;8—储浆池;9—回浆泵;10—筛;11—喷头

这些设备中,大多是国家通用设备,通过选型可直接向厂家订货,也有一些非标准设备需要专门设计。

4.工艺技术参数的选定

高压喷射灌浆质量的好坏、工效和造价的高低,都和工艺参数的合理选用有着直接的关系。以三管为例,参数主要有水、气、浆的压力及流量;喷嘴大小及数量;喷嘴旋转、摆动和提升的速度;浆液配比、相对密度等。

这些技术参数与处理地层的工程和水文地质情况密切相关,它们的确定在理论上可做些计算和分析,但更多是依据试验和实践经验,特别是通过现场试验,取得较为适宜的符合该工程实际的主要技术参数。目前国内高压喷射灌浆施工工艺参数选值范围见表1-4。(https://www.xing528.com)

表1-4 高压喷射灌浆主要工艺参数表

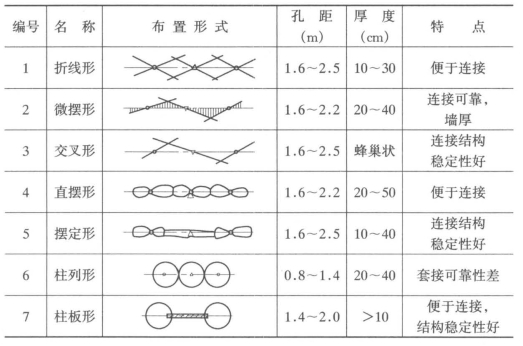

5.孔距及布置形式

高喷灌浆的孔距和布置形式视工程要求、高喷参数、水文地质情况而定。选择好适宜的孔距及布置形式能确保工程质量、满足工程要求和降低工程造价。作为地基加固,常选用旋喷为基本形式;作为防渗工程,一般采用定喷、摆喷或其结合形式。目前常用的孔距和布置形式见表1-5。

表1-5 高喷灌浆施工布置形式

表1-5中所列孔距及墙厚,大值适用于细颗粒地层,小值适用于大颗粒地层。在相同工艺参数情况下,在中细砂、粉砂地层、孔距可大些,一般2.0~2.5m;在砾卵石及卵漂石地层,孔距多采用1.0~1.5m;在中粗砂、壤土或杂填土层,孔距多取1.2~2.0m。针对某具体工程,最优的孔距及布置应通过现场试验确定。

6.施工程序和施工工艺

施工程序分为钻孔、下注浆管、喷射提升、清洗等。施工流程见图1-10。

图1-10 高压喷射灌浆施工流程

高压喷射地基,主要是第四纪冲积层,由于地层的复杂性,施工条件的不定性,施工中应采取灵活恰当而必要的工艺措施。

(1)喷射均匀长桩。若地层情况沿深度变化较大,喷射时若采用单一的固定喷射参数,势必形成直径不均或上粗下细的固结体。因此,喷射时应按地质剖面图及地下水等资料,针对不同深度,不同地层情况,选用合适的喷射参数,如对深层硬土,应采用增加压力和流量或适当降低旋转和提升速度等方法,才能获得均匀密实的长桩。

(2)复喷。复喷即第二次喷射,它可以增加喷射长度或喷射范围,还可以用来修补第一次喷射灌浆中出现的质量缺陷,通常在发现浆液喷射不足影响固结质量时,或工程要求较大的直径时才进行复喷。

(3)特殊工艺。当遇特殊地质条件和工程有特殊需要时,可通过调节喷射压力和流量,改变喷嘴移动方向和速度,采取特殊工艺来控制喷射固结体的形状,或通过单孔、多孔互相搭配,组合成更多形状的固结体(见图1-11),以满足特殊要求。

图1-11 固结体特种形状示意图

(a)旋喷大底;(b)旋喷糖葫芦;(c)旋喷大顶;(d)板桩连接;(e)摆桩连接

(4)冒浆控制。冒浆量的大小与喷射类型和被灌地层有关。冒浆量过大过小均属不正常,应控制或调整好:①若系地层中有较大空隙引起不冒浆,可灌注粘土浆或细砂、中砂,待填满空隙后再继续正常喷射;②冒浆量过大(大于灌浆量20%),通常是有效喷射范围与注浆量不相适应,可通过提高喷射压力、减少喷射嘴孔径、加快提升速度等工艺来解决。

(5)凹穴的预防和处理。喷灌后的固结体顶部常因浆液析水沉淀而出现凹穴,影响防渗效果。这时可采取以下措施来预防或处理:①浆液中添加膨胀材料;②喷射完毕时,连续或间断地进行孔内静压灌浆,直至孔内混合液固结不再下沉。

7.高喷固结体质量检测

高喷固结体为隐蔽性工程,质量的好坏须经采取必要的方法和手段进行检查。

(1)检查项目。检查项目主要有:①力学特性,包括密度、相对密度、强度等;②抗渗性(渗透系数);③连续性和均匀性。

(2)检查方法。①开挖检查,此法直观明了,常用于浅孔检查;②钻孔检查,钻孔取试件进行测试或在钻孔内进行注水、压水试验,此法多用于旋喷桩;③围井试验,在板墙一侧增加喷孔,与板墙形成封闭围井,在井中进行压水和抽水试验,或观测井内外水位,该法多用于防渗效果的检查;④其他还有激光法、电探法和同位素法等,详见有关文献。

(三)深层搅拌技术

深层搅拌加固地基技术是利用水泥作为固化剂,通过特制的搅拌机械在地层深处将软土和固化剂(浆液或粉体)强制搅拌后,经物理-化学反应,使软土硬结改性,强度大大提高,压缩性、渗水性大大降低。

根据目前深层搅拌技术,搅拌加固体可布置成柱状、壁状和块状三种形式。柱状用于地基加固;壁式搭接连成水泥土挡墙,形成防渗帷幕,用于防渗加固;块状由纵、横两个方向的相邻桩搭接而成,多用于对不均匀沉降的控制。

深层搅拌法分为浆体搅拌法和粉体喷射搅拌法两种。

1.施工机具

(1)浆体搅拌。目前国内外应用的浆液搅拌机有中心管喷浆方式和叶片喷浆方式两种。前者的水泥浆是从两根搅拌轴之间的中心管输出,当叶片直径小于1m时不影响搅拌均匀度,且可适用于水泥砂浆等多种固化剂;后者是使水泥浆从叶片上若干个小孔喷出,使水泥浆与土体混合较均匀,适用于大直径叶片和连续搅拌,因喷浆孔小易被堵塞,它只能使用纯水泥浆而不能采用其他固化剂。搅拌机配套设备主要有灰浆拌制机、灰浆泵等。

(2)粉体喷射搅拌。主要机械为带有搅拌钻头的钻机,由电动机、卷扬机、液压泵、转盘、变速箱等组成,配套设备有粉体发送器和空气压缩机等。

2.施工工艺

(1)浆体搅拌法。分为机械就位、预搅下沉、制备水泥浆、喷浆搅拌提升、重复搅拌下沉、重复搅拌提升至孔口等步骤。见图1-12。

图1-12 深层搅拌加固工艺流程

(a)定位下沉;(b)沉入到底;(c)喷浆(粉)搅拌上升;(d)重复搅拌下沉;(e)重复搅拌上升;(f)成桩完毕

(2)粉体喷射搅拌法。由空气输送水泥粉料,从搅拌叶片旋转的空隙中喷出,和搅拌起的土体均匀混合。施工工艺分定位、下钻、钻进结束、提升喷粉到结束等几个步骤。

3.主要特点

(1)加固效果好,加固方式灵活。可以采用不同的加固型式、不同桩长,满足不同加固目的。

(2)施工工艺简单,机械化程度高,施工速度快,每台深层搅拌机建造搅拌桩截渗墙的工效达13.2m2/(台·h)。

(3)深层搅拌法是一种原位加固技术,可充分利用原状土,无弃土。建造截渗墙时不需开槽,可避免因开槽出现的塌孔及槽内填土无法压实等问题。

(4)造价低,以搅拌桩截渗墙为例,该技术比混凝土截渗墙、高喷水泥土截渗墙的造价都低。在深层搅拌中适量掺入粉煤灰,不仅可消耗工业废料,降低工程造价,还可提高水泥土强度。当掺入与水泥等量粉煤灰后,强度提高10%。

(5)深层搅拌法最适用于淤泥、淤泥质土、粉土、粘土、亚粘土等地基的加固。成桩深度可达30m。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。