1.系统的硬件配置

(1)变频器的选择

正确选择变频器对于传动控制系统的正常运行是非常关键的,首先要明确使用变频器的目的,按照生产机械的类型、调速范围、速度响应、控制精度、起动转矩等要求,充分了解变频器所驱动的负载特性,决定采用什么功能的通用变频器构成控制系统,然后决定选用哪种控制方式最合适。所选用的通用变频器应是既要满足生产工艺的要求,又要在技术经济指标上合理。

本实例从使用稳定性和经济性等因素考虑,选用三菱FR-A740型变频器,7.5kW,外加制动电阻。

(2)PLC的选择

PLC的选择主要依据系统所需的控制点数及PLC的指令功能是否能满足系统控制要求,以及考虑稳定性、经济性等因素。

本实例可根据控制系统原理图中PLC的I/O点数及其他综合性能,选择三菱FX2N-32MR系列PLC。

(3)制动电阻的选择

本实例属于位能负载,在负载下放时,异步电动机将处于再生发电制动状态,实现快速停车或准确停车;在位能负载下放时,电动机制动较快时,直流回路储能电容器的电压会上升很高,过高的电压会使变频器中的“制动过电压保护”动作,甚至造成变频器损坏。因此,需要选择外接制动电阻来耗散电动机再生的这部分能量。

1)制动电阻值的确定。

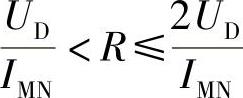

目前,确定制动电阻值的方法有很多种,从工程角度来说,准确计算法在实际计算中常常会感到困难,主要原因就是部分参数无法确定。目前常用的方法就是估算法,实践证明,当放电电流等于电动机额定电流的一半时,就可以得到与电动机的额定转矩相同的制动转矩了,因此制动电阻值的取值范围为

式中,UD是制动电压准位;IMN是电动机的额定电流。

2)制动电阻容量的确定。

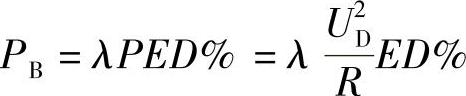

在实际拖动系统中进行制动的时间比较短,在短时间内,制动电阻的温升不足以达到稳定温升。因此,决定制动电阻容量的原则是,在制动电阻的温升不超过其允许数值(即额定温升)的前提下,应尽量减小容量,粗略算法如下:

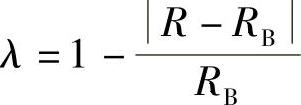

式中, 是变频器降额使用系数;ED%是制动使用率;R是实际选用的电阻阻值。

是变频器降额使用系数;ED%是制动使用率;R是实际选用的电阻阻值。

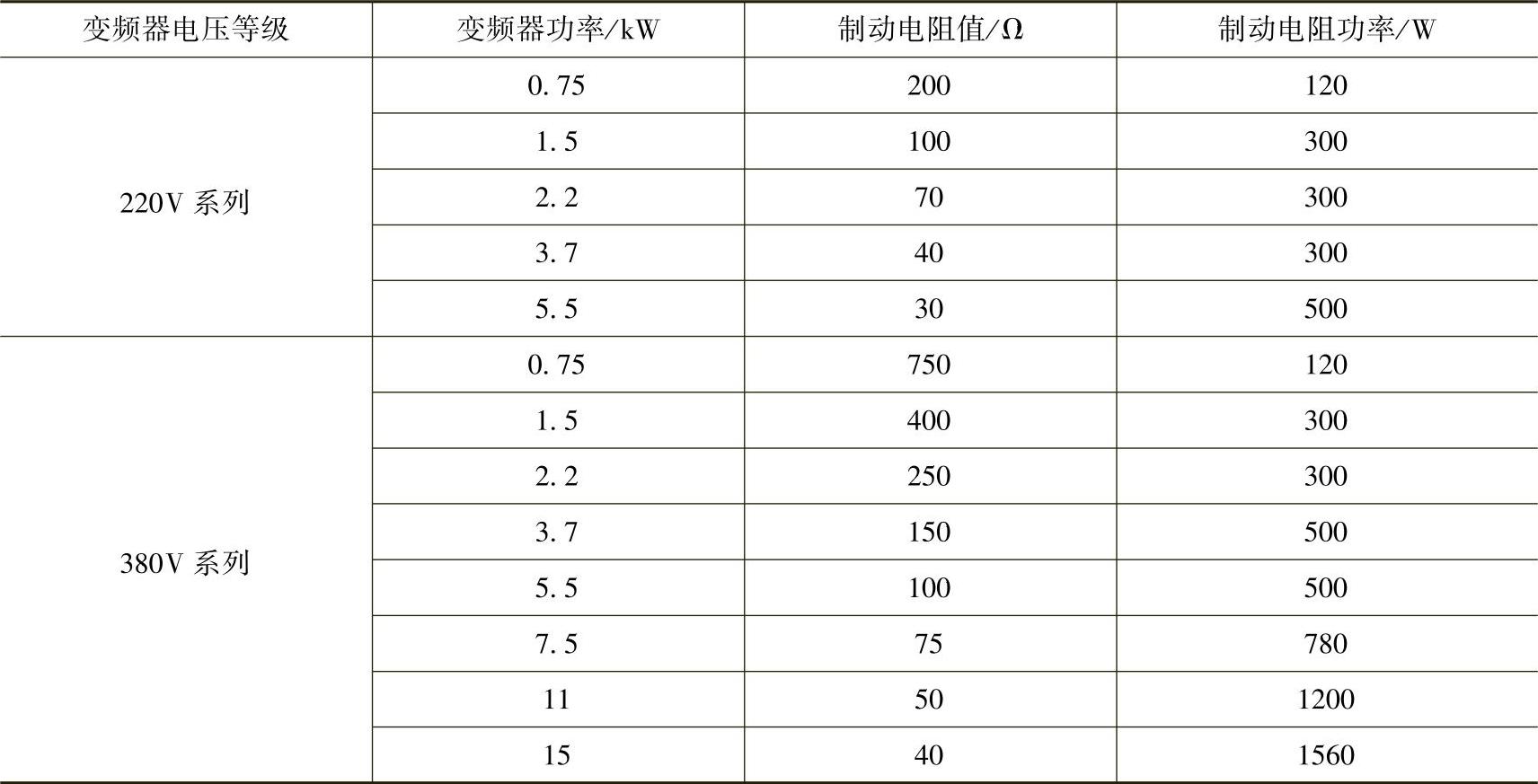

通常,在变频器的使用手册中都有制动电阻的选配表,可作为选用参考。例如,三菱FR-A740型小功率变频器制动电阻的选配如表8-7所示。

表8-7 三菱FR-A740型小功率变频器制动电阻的选配表

本实例选用的制动电阻为波纹电阻,如图8-10所示,阻值为75Ω、功率为780W。

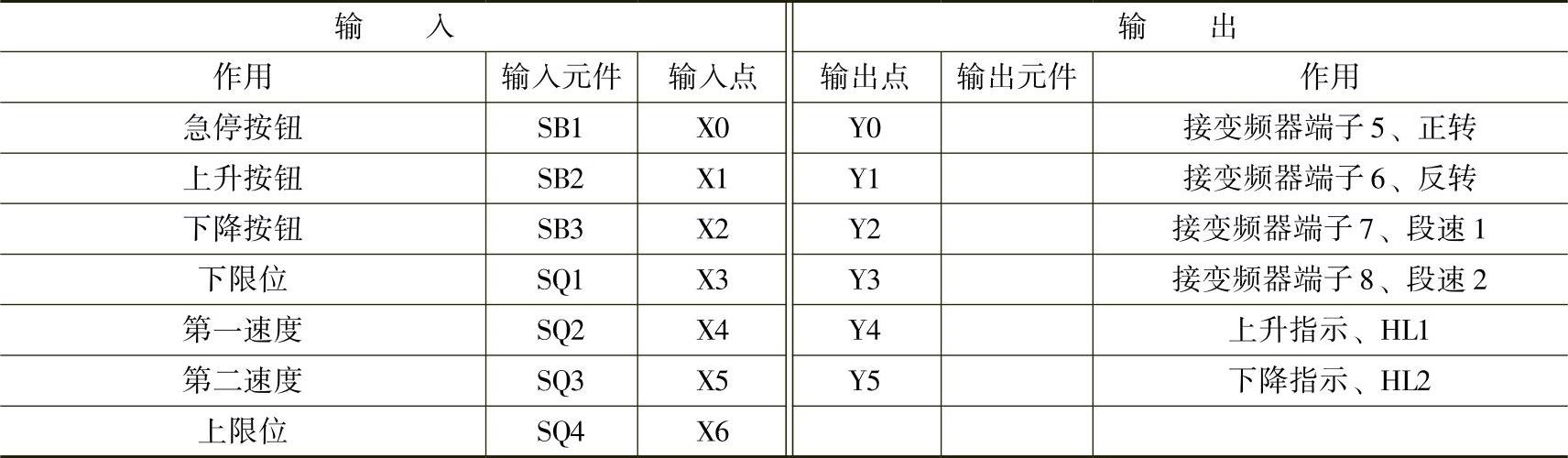

2.分配I/O地址通道

分析控制要求,首先确定I/O个数,进行I/O分配。本实例需要7个输入点,6个输出点,如表8-8所示。

图8-10 波纹电阻

表8-8 I/O分配表

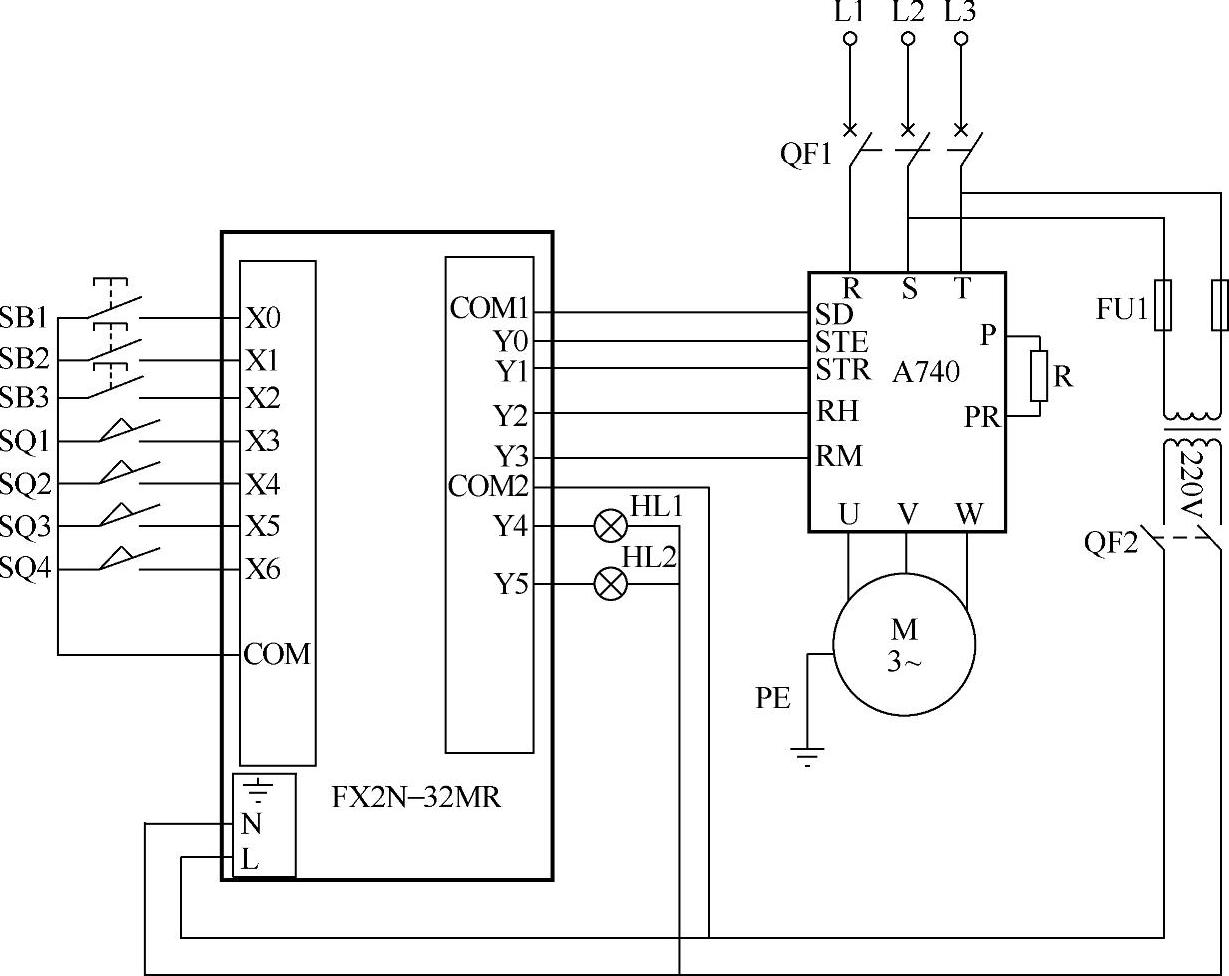

3.设计并绘制电气原理接线图

升降机自动控制系统主要由三菱FX2N-32MR系列PLC、三菱FR-A740变频器和三相笼型异步电动机组成,控制系统电气原理如图8-11所示。由于升降机在下降过程中会发生回馈制动,所以变频器外接制动电阻。图中QF1为断路器,具有隔离、过电流、欠电压等保护作用。急停按钮SB1、上升按钮SB2、下降按钮SB3根据操作方便可安装在底部和顶部,或者两地都安装,操作时,只需按下SB2或SB3,系统就可自动实现程序控制。

图8-11 控制系统电气原理图

对于系统所要求的提升和下降,以及由限位开关获取吊笼运行的位置信息,通过PLC内部程序的处理后,在Y0、Y1、Y2、Y3端输出相应的“0”、“1”信号来控制变频器输入端子的端子状态,使变频器及时按图8-9所示输出相应的频率,从而控制升降机的运行特性。当PLC输出端Y2的状态为“1”,Y0状态为“1”时,变频器输出第一速度频率,升降机以10Hz对应的转速上升。当Y2、Y3的状态为“01”时,继续保持Y0接通,变频器输出第二速度频率,升降机以30Hz对应的转速上升;当PLC输出端Y2的状态为“1”,Y1状态为“1”时,变频器升降机以10Hz对应的转速下降。当Y2、Y3的状态为“01”时,继续保持Y1接通,变频器输出第二速度频率,升降机以30Hz对应的转速下降。(https://www.xing528.com)

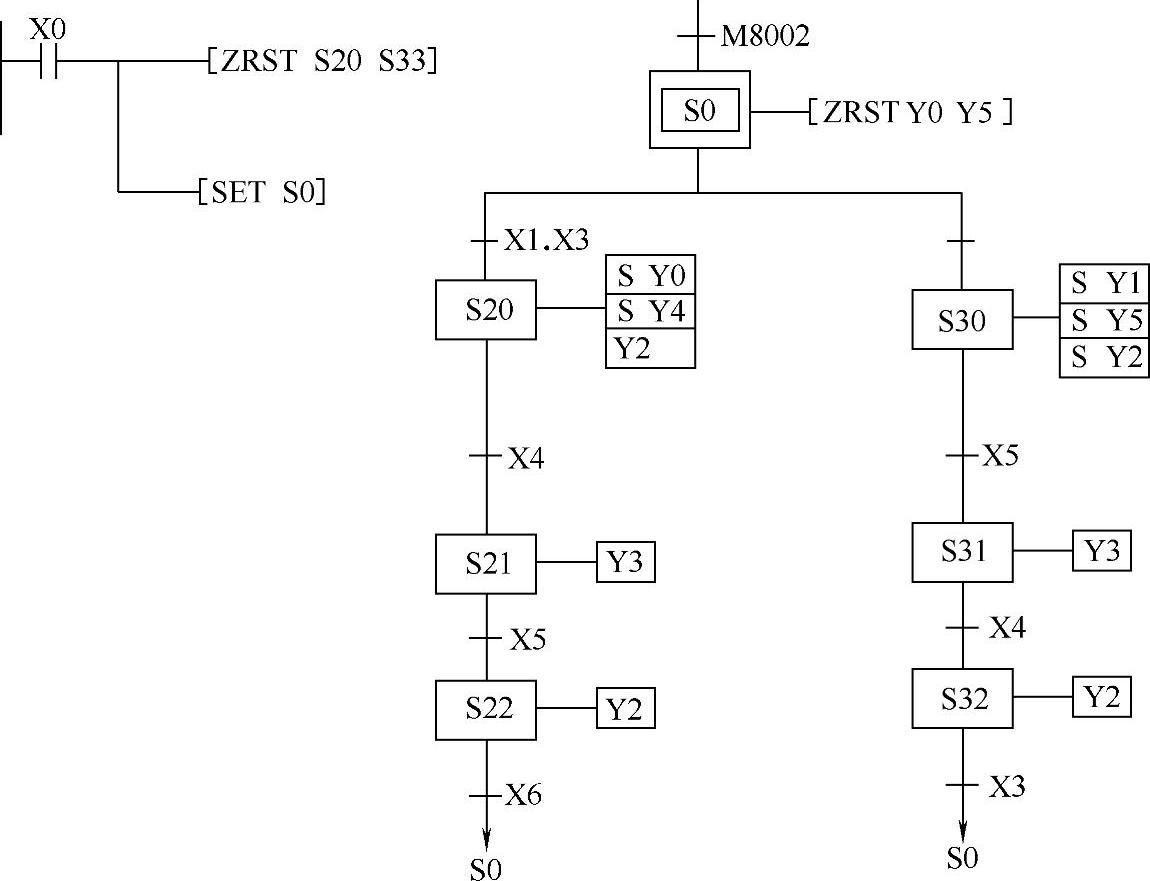

4.PLC程序设计

编制顺序功能图如图8-12所示。

图8-12 顺序功能图

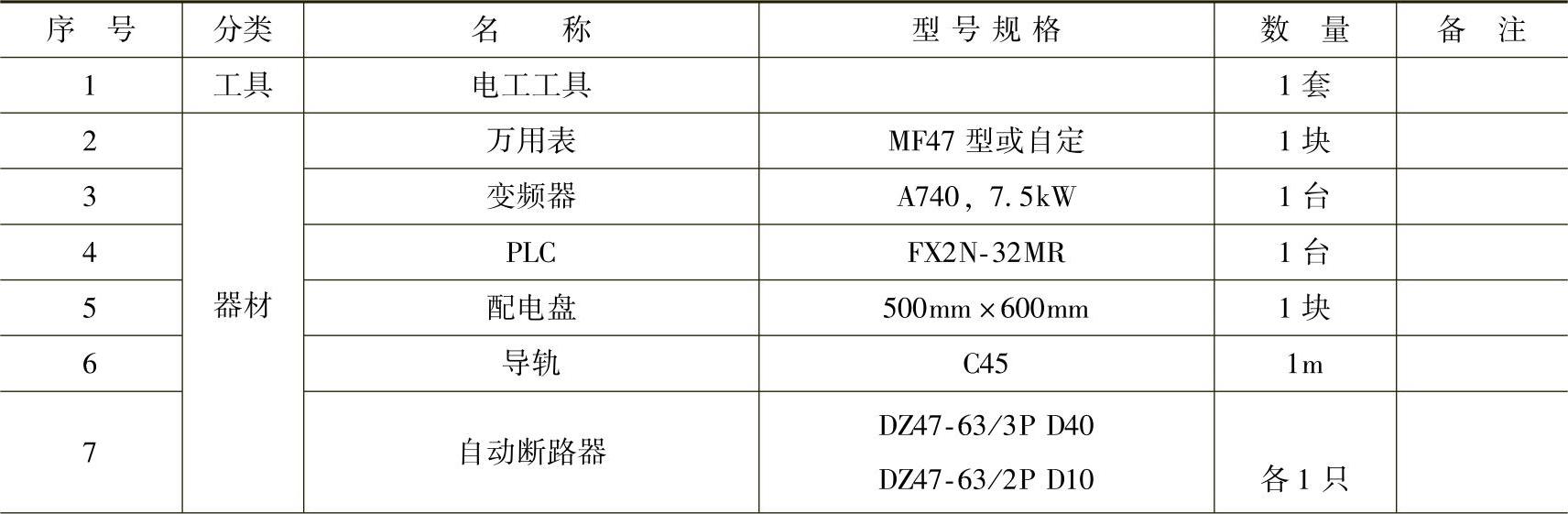

5.系统的安装与调试

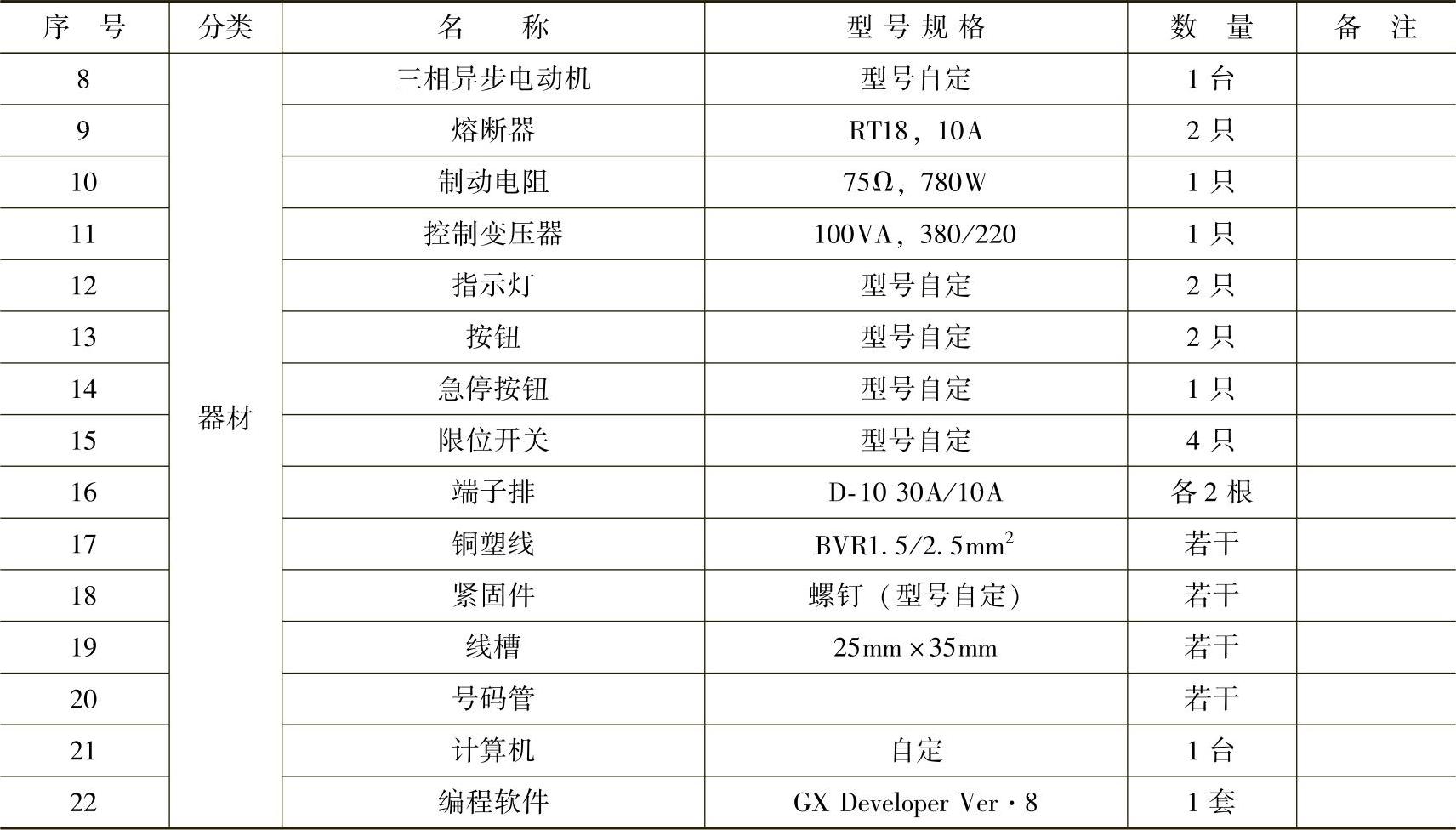

(1)常用的工具和材料准备(见表8-9)

表8-9 电器元件及材料

(续)

(2)变频器、PLC的安装与配线

根据原理图、变频器和PLC使用手册,进行安装与配线,并符合工艺技术要求。

变频器在实际运行中会产生较强的电磁干扰,为保证PLC不因为变频器主电路断路器及开关元件等产生的噪声而出现故障,故将变频器与PLC相连接时应该注意以下几点:

1)对PLC本身应按规定的接线标准和接地条件进行接地,而且应注意避免和变频器使用共同的接地线,且在接地时使两者尽可能分开。

2)当电源条件不太好时,应在PLC的电源模块及输入/输出模块的电源线上接入噪声滤波器、电抗器和能降低噪声用的元件等,另外,若有必要,在变频器输入一侧也应采取相应的措施。

3)当把变频器和PLC安装于同一操作柜中时,应尽可能使与变频器有关的电线和与PLC有关的电线分开,并通过使用屏蔽线和双绞线达到提高抗噪声干扰的水平。

(3)变频器参数设置

重点提示:接通电源后,先进行恢复变频器工厂默认值。

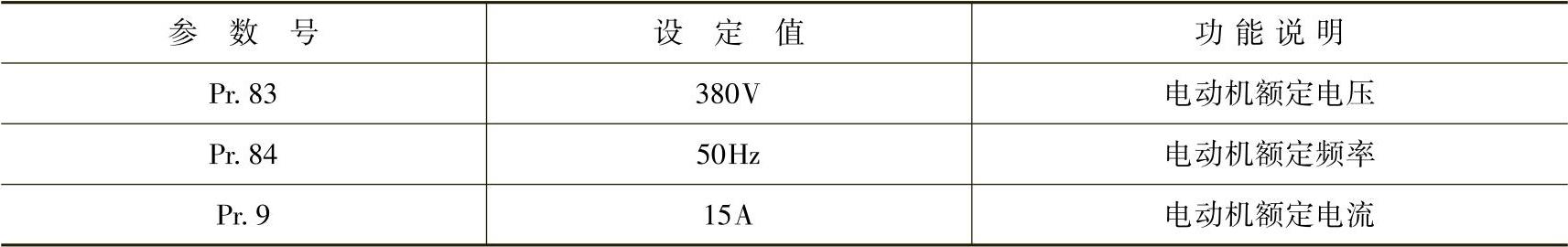

1)电动机参数设置如表8-10所示。为了使电动机与变频器相匹配,需要设置电动机参数。

表8-10 电动机参数表

(续)

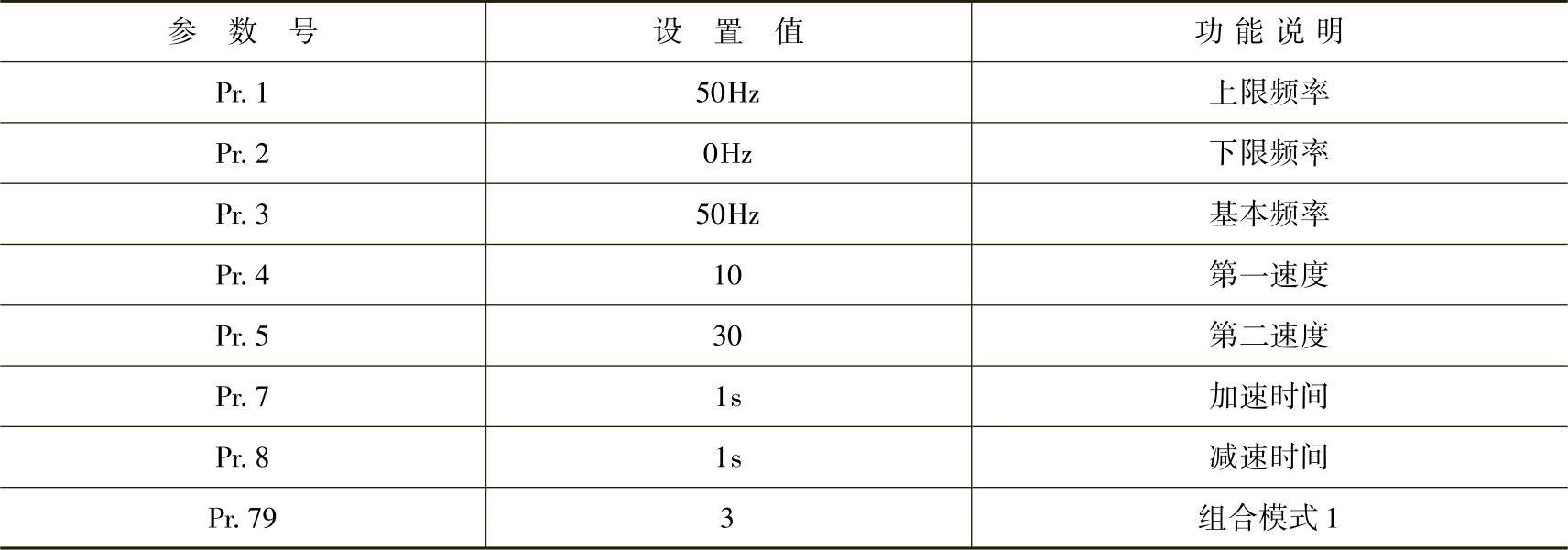

2)控制参数设置如表8-11所示。

表8-11 变频器设置参数表

(4)调试运行

1)按照要求设置变频器参数,并正确输入PLC程序。

2)PLC程序模拟调试,观察PLC的各种信号动作是否正确,否则修改程序,直到正确。

3)空载调试。当PLC与变频器连接好后,不接电动机,即变频器处于空载状态。通过模拟各种信号来观察变频器运行是否符合要求,否则检查接线、变频器参数、PLC程序等,直到变频器按要求运行。

4)现场调试。正确连接好全部设备,进行现场系统调试。当吊笼在底部位置,且SQ1常开触点闭合时,按下SB2,电动机以第一速度缓慢上升,到达SQ2、SQ3位置时,依次以快速、慢速上升。下降时与此类似,当遇到紧急情况时,按下SB1,升降机会停在任意位置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。