1.启动CAXA制造工程师2008与打开文件

1)启动CAXA制造工程师2008,选择下拉菜单“文件”→“打开”命令,弹出“打开”对话框,选择“五角星.mxe”(“随书光盘:\第3章\3.1\uncompleted\五角星.mxe”)。

2)单击“打开”对话框中的“打开”按钮,将该文件打开。在键盘上按等角视图的快捷键“F8”,如图3-2所示。

图3-2 打开模型文件

2.后置设置

可以增加当前使用的机床,给出机床名,定义适合机床的后置格式。系统默认的格式为FANUC系统的格式。

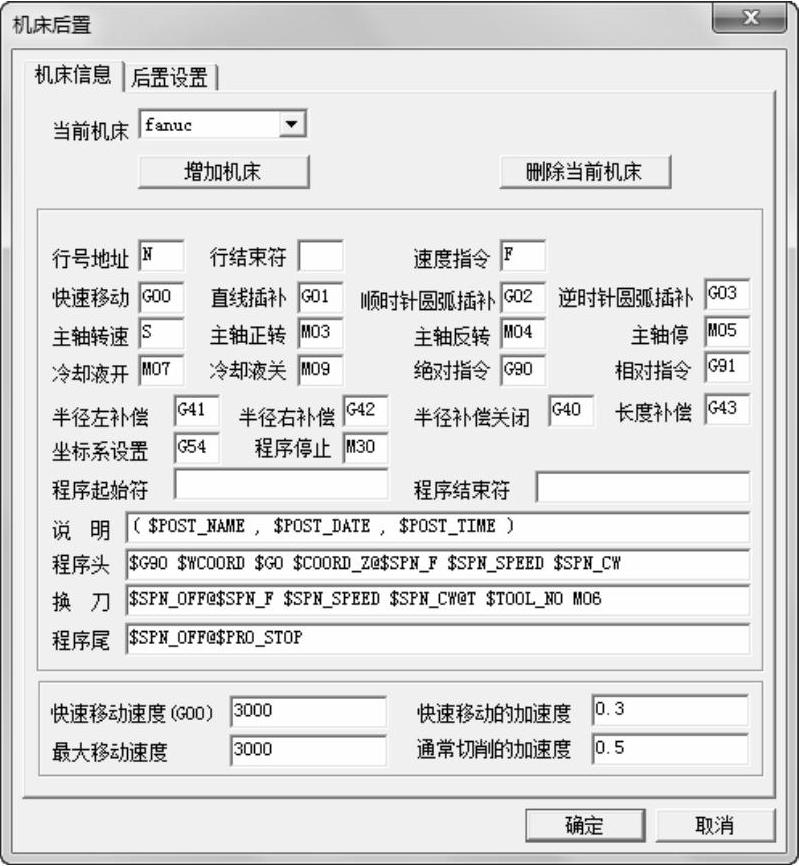

1)选择“加工”→“后置处理”→“机床后置”命令,弹出“机床后置”对话框,如图3-3所示。

图3-3 “机床后置”对话框

2)增加机床设置:选择当前机床类型。

3)后置处理设置:选择“后置设置”选项卡,根据当前的机床,设置各参数,如图3-4所示。

图3-4 “机床后置设置”对话框

3.设置加工工件

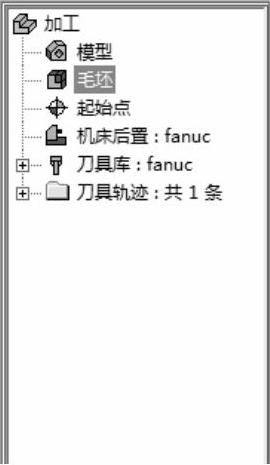

1)双击如图3-5所示“加工管理”中的“毛坯”标识,系统弹出“定义毛坯-世界坐标系(.sys.)”对话框。

图3-5 加工管理

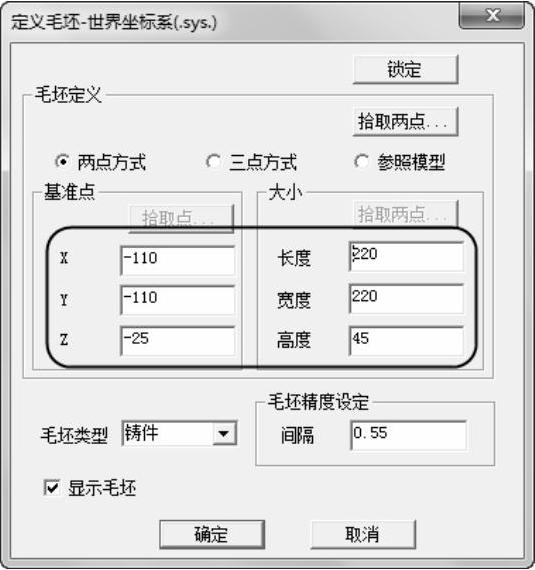

图3-6 “定义毛坯-世界坐标系(.sys.)”对话框

2)设置毛坯形状为立方体,选中“两点方式”,设置的“基准点”与“大小”如图3-6所示。勾选“显示毛坯”,以在显示窗口中以线框形式显示毛坯,单击“定义毛坯-世界坐标系(.sys.)”对话框中的“确定”按钮,完成加工工件设置,如图3-7所示。

图3-7 设置的工件

4.等高线粗加工

(1)“等高线粗加工”参数设置 选择下拉菜单“加工”→“粗加工”→“等高线粗加工”或单击“等高线粗加工”按钮 ,弹出“等高线粗加工”对话框。

,弹出“等高线粗加工”对话框。

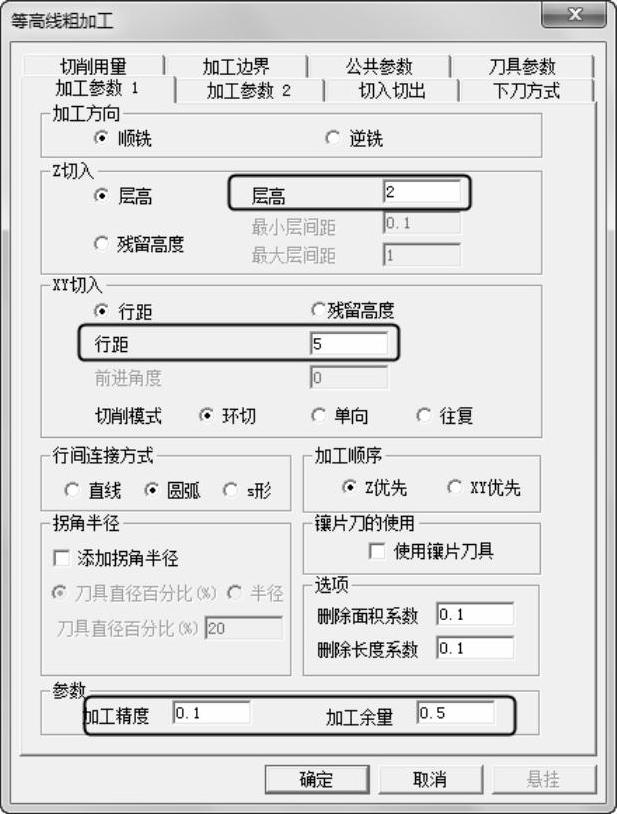

1)单击“加工参数1”选项卡,设置“加工方向”为“顺铣”,“Z切入”为“层高”,“XY切入”为“行距”,“切削模式”为“环切”,“行间连接方式”为“圆弧”,“加工顺序”为“Z优先”。具体“层高”、“行距”、“加工精度”、“加工余量”参数数值如图3-8所示。

图3-8 “加工参数1”选项卡

2)单击“加工参数2”选项卡,设置“区域切削类型”为“抬刀切削混合”,其余“稀疏化加工”和“执行平坦部识别”选系统默认,具体如图3-9所示。

图3-9 “加工参数2”选项卡

3)单击“切入切出”选项卡,设置“方式”为“沿着轮廓”,具体“距离”、“距离(粗)”、“倾斜角度”参数数值如图3-10所示。

图3-10 “切入切出”选项卡

4)单击“下刀方式”选项卡,设置“切入方式”为“垂直”。具体“安全高度”、“慢速下刀距离”、“退刀距离”、“距离”参数数值如图3-11所示。

图3-11 “下刀方式”选项卡

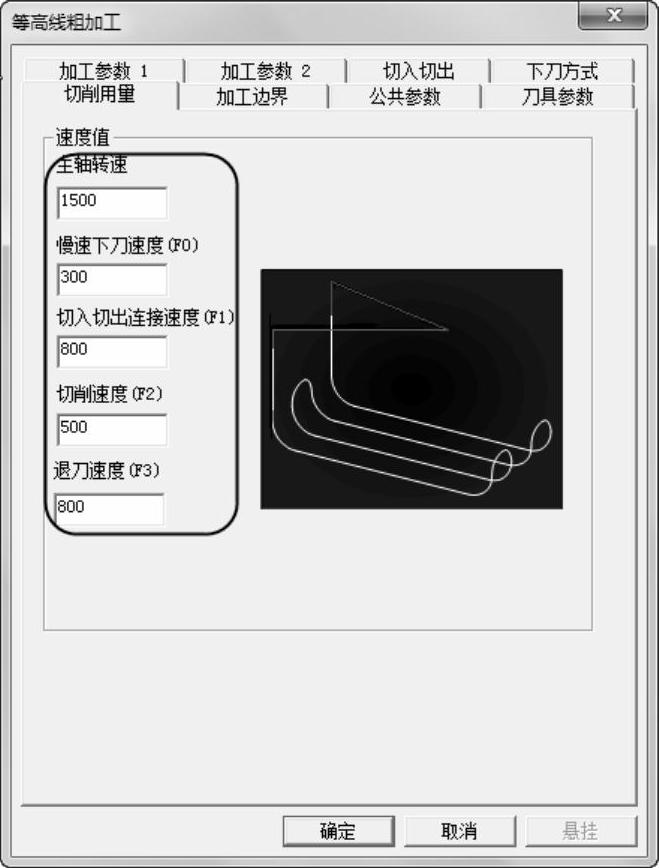

5)单击“切削用量”选项卡,设置“主轴转速”、“慢速下刀速度”、“切入切出连接速度”、“切削速度”、“退刀速度”,具体参数数值如图3-12所示。

图3-12 “切削用量”选项卡

6)单击“加工边界”选项卡,勾选“使用有效的Z范围”,设置“相对于边界的刀具位置”为“边界上”,具体“最大”、“最小”参数数值如图3-13所示。

图3-13 “加工边界”选项卡

7)单击“公共参数”选项卡,勾选“使用起始点”,具体“起始点坐标”参数数值如图3-14所示。

图3-14 “公共参数”选项卡

8)单击“刀具参数”选项卡,选择刀具名称为“D10,r2”,D代表刀具直径,r代表刀角半径的平底刀。具体“刀具参数”参数数值如图3-15所示。

图3-15 “刀具参数”选项卡

(2)生成刀具轨迹

1)完成加工参数设置后,单击“确定”按钮,系统在界面的左下方提示“拾取加工对象”,直接拾取五角形的实体表面,单击右键结束拾取。系统提示“拾取加工边界”,拾取创建好的边界,单击右键结束拾取,如图3-16所示。

图3-16 拾取的加工轮廓

2)单击鼠标右键确认,系统开始计算,稍后得出刀具轨迹如图3-17所示。

图3-17 生成刀具轨迹

(3)隐藏刀具轨迹 为了方便选取轮廓,应隐藏生成的刀具轨迹,可用以下两种方法实现:

1)选择下拉菜单“编辑”→“隐藏”命令,单击左键拾取刀具轨迹,拾取的刀具轨迹变成红色,然后单击右键结束,即可隐藏刀具轨迹。

2)直接单击选中刀具轨迹,然后单击右键,弹出下拉菜单。在下拉菜单中选取“隐藏”命令,刀具轨迹就被隐藏了。

5.扫描线精加工

(1)“扫描线精加工”参数设置 选择下拉菜单“加工”→“精加工”→“扫描线精加工”,弹出“扫描线精加工”对话框。

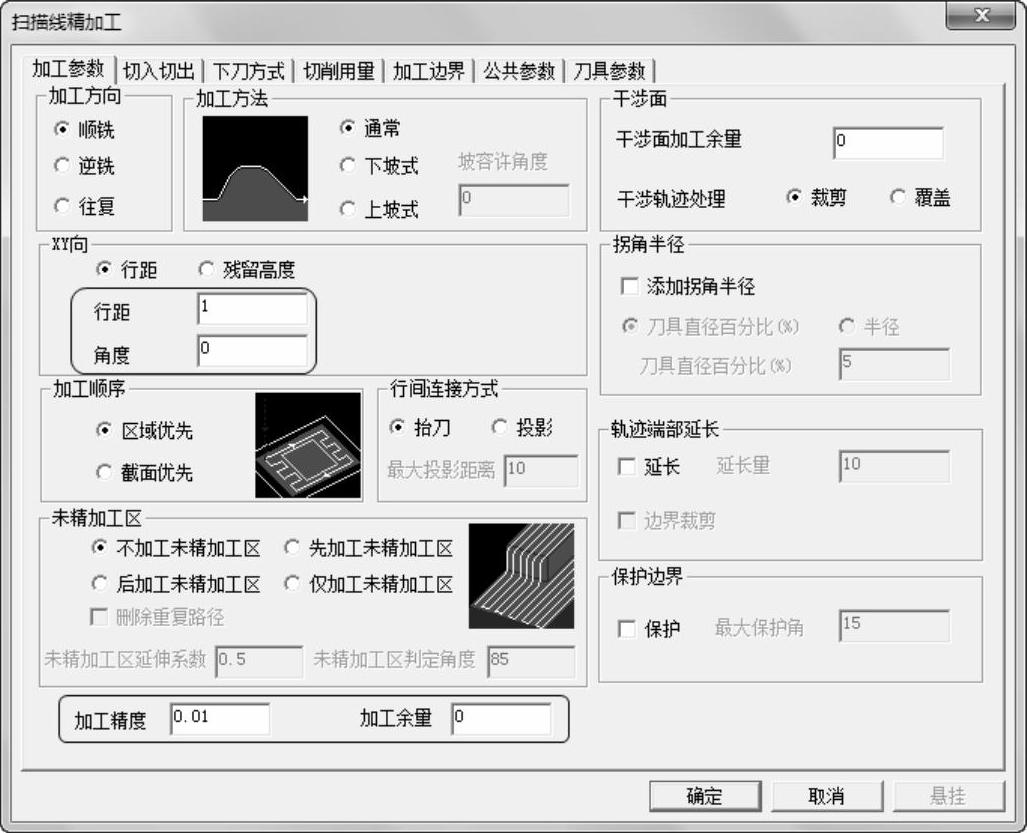

1)单击“加工参数”选项卡,设置“加工方向”为“顺铣”,“加工方法”为“通常”,“XY向”为“行距”,“加工方式”为“区域优先”,“未精加工区”为“不加工未精加工区”,其余选项都选为系统默认。具体“行距”、“角度”、“干涉面加工余量”、“加工精度”、“加工余量”参数数值如图3-18所示。

图3-18 “加工参数”选项卡

2)单击“切入切出”选项卡,在“3D圆弧”中勾选“添加”,具体“半径”、“插补最大半径”、“插补最小半径”参数数值如图3-19所示。

图3-19 “切入切出”选项卡

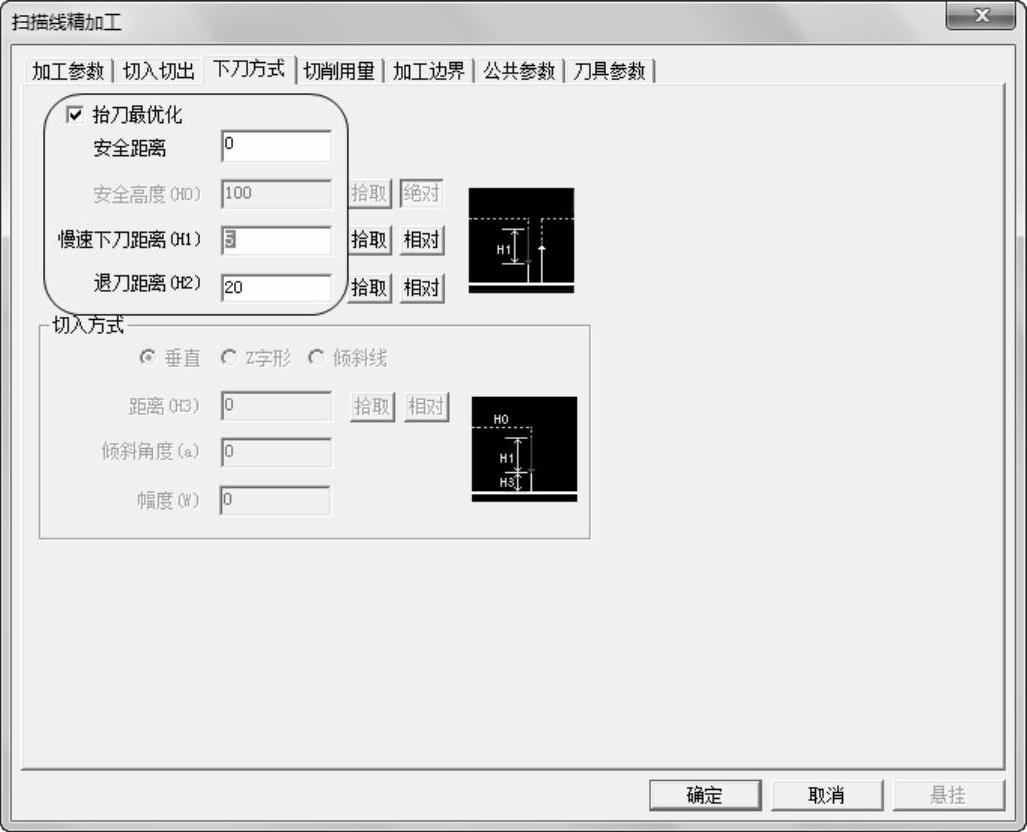

3)单击“下刀方式”选项卡,勾选“抬刀最优化”,设置“安全距离”、“慢速下刀距离”、“退刀距离”,具体参数数值如图3-20所示。

图3-20 “下刀方式”选项卡

4)单击“切削用量”选项卡,设置“主轴转速”、“慢速下刀速度”、“切入切出连接速度”、“切削速度”、“退刀速度”,具体参数数值如图3-21所示。

图3-21 “切削用量”选项卡

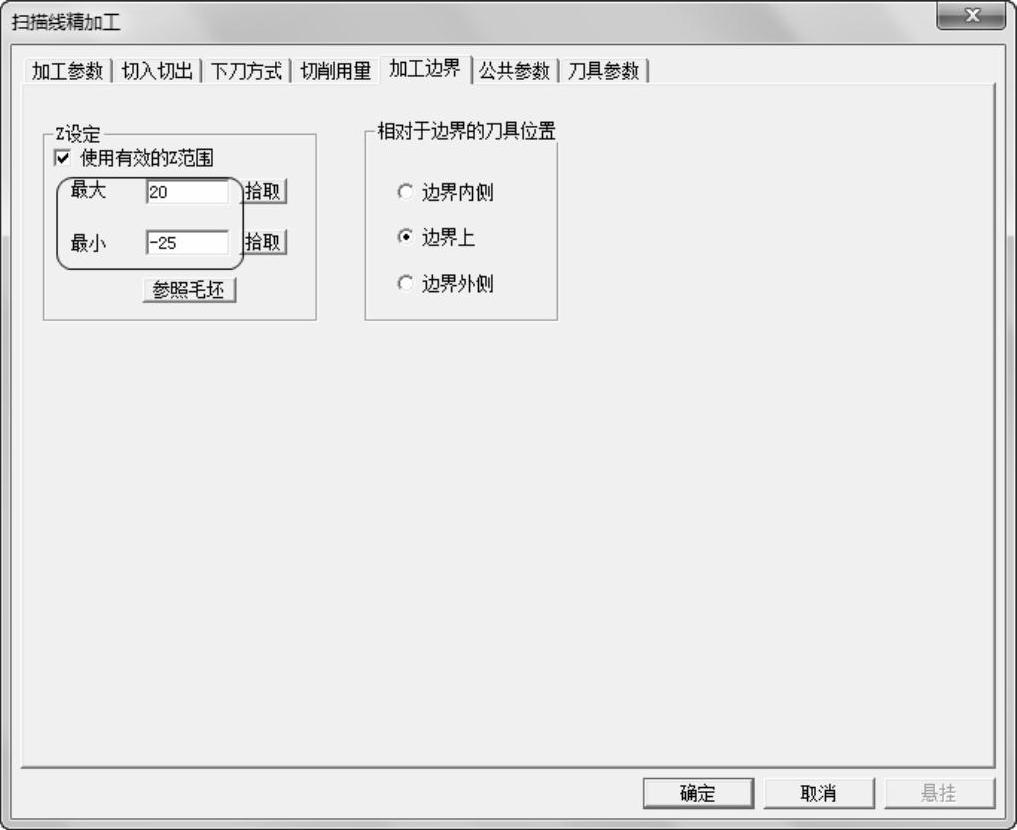

5)单击“加工边界”选项卡,勾选“使用有效的Z范围”并单击“参照毛坯”按钮,设置“相对于边界的刀具位置”为“边界上”,具体“最大”、“最小”参数数值如图3-22所示。

图3-22 “加工边界”选项卡

6)单击“公共参数”选项卡,勾选“使用起始点”,具体“起始点坐标”参数数值如图3-23所示。

图3-23 “公共参数”选项卡

7)单击“刀具参数”选项卡,选择刀具名称为“D5,r2.5”,D代表刀具直径,r代表刀角半径的球刀。具体“刀具参数”参数数值如图3-24所示。

图3-24 “刀具参数”选项卡(https://www.xing528.com)

(2)生成刀具轨迹

1)完成加工参数设置后,单击“确定”按钮,系统在界面的左下方提示“拾取加工对象”,单击轮廓拾取整个实体为加工对象,如图3-25所示。单击右键结束拾取。

图3-25 拾取的加工对象

注意:

实体加工时可以选中一个区域作为特定的加工范围,实体加工的对象是实体,而加工边界用来指定范围,并不是用来加工。在实体上生成的刀具路径将被选择的轮廓向上向下无限延伸形成的区域所修剪。在轮廓范围限定内的刀具路径将被保留,而在轮廓限制范围以外的刀具路径将不再保留。

2)单击右键后,系统提示“干涉检查面”,直接单击右键即可。单击右键后系统提示“拾取加工边界”,再单击鼠标右键确认,系统开始计算,稍后得出刀具轨迹如图3-26所示。

图3-26 生成刀具轨迹

(3)隐藏刀具轨迹 为了方便选取轮廓,应隐藏生成的刀具轨迹,可用以下两种方法实现:

1)选择下拉菜单“编辑”→“隐藏”命令,单击左键拾取刀具轨迹,拾取的刀具轨迹变成红色,然后单击右键结束,即可隐藏刀具轨迹。

2)直接单击选中刀具轨迹,然后单击右键,弹出下拉菜单。在下拉菜单中选取“隐藏”命令,刀具轨迹就被隐藏了。

6.笔式清根加工

(1)“笔式清根加工”参数设置 选择下拉菜单“加工”→“补加工”→“笔式清根加工”,弹出“笔式清根加工”对话框。

1)单击“加工参数”选项卡,设置“加工方法”为“顺铣”,“加工方向”为“由外到里的单侧”,“计算机类型”为“浅模型”,其余选项都选为系统默认。

具体“刀次”、“切削宽度”、“行距”、“面面夹角”、“近似系数”、“凹棱形状分界角”、“删除长度系数”、“加工精度”、“加工余量”参数数值如图3-27所示。

图3-27 “加工参数”选项卡

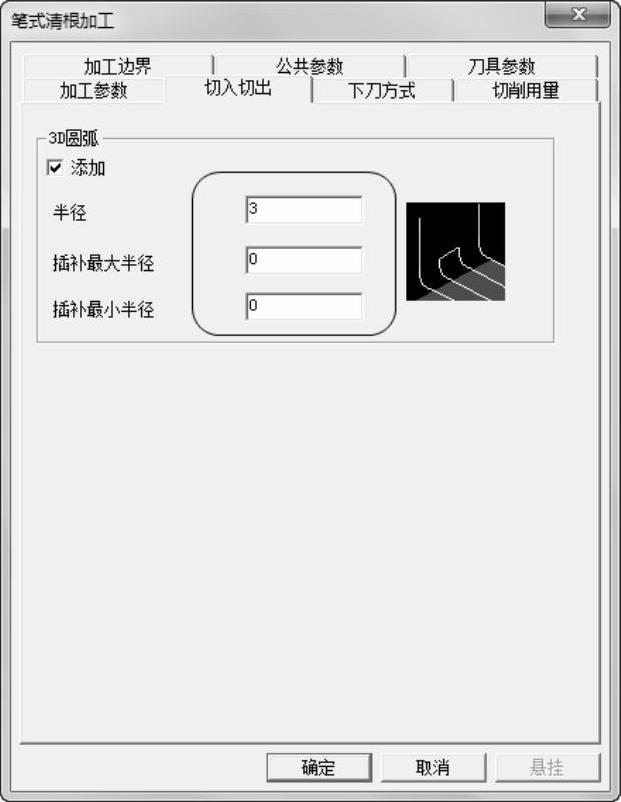

2)单击“切入切出”选项卡,在“3D圆弧”中勾选“添加”,具体“半径”、“插补最大半径”、“插补最小半径”参数数值如图3-28所示。

图3-28 “切入切出”选项卡

3)单击“下刀方式”选项卡,勾选“抬刀最优化”,设置“安全距离”、“慢速下刀距离”、“退刀距离”,具体参数数值如图3-29所示。

图3-29 “下刀方式”选项卡

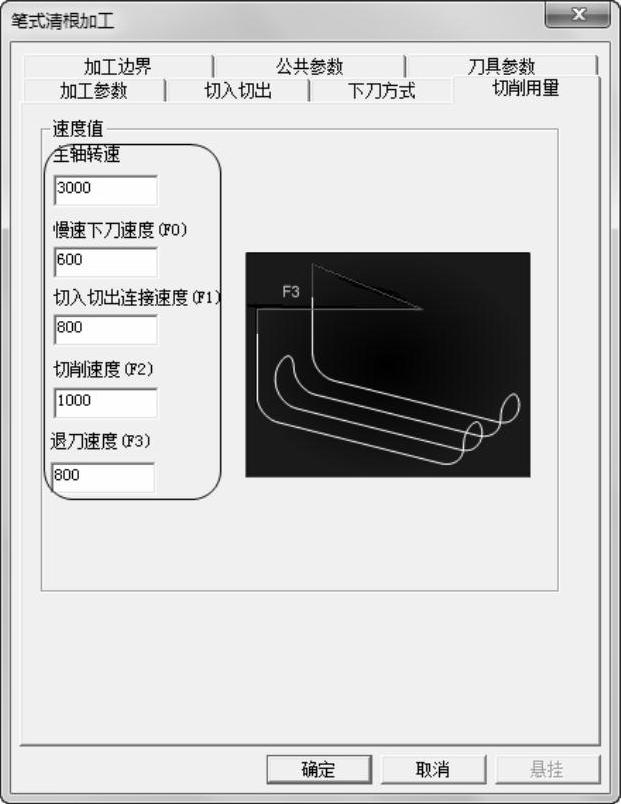

4)单击“切削用量”选项卡,设置“主轴转速”、“慢速下刀速度”、“切入切出连接速度”、“切削速度”、“退刀速度”,具体参数数值如图3-30所示。

图3-30 “切削用量”选项卡

5)单击“加工边界”选项卡,设置“Z设定”为系统默认,“相当于边界的刀具位置”为“边界上”。

6)单击“公共参数”选项卡,勾选“使用起始点”,具体“起始点坐标”参数数值如图3-31所示。

图3-31 “公共参数”选项卡

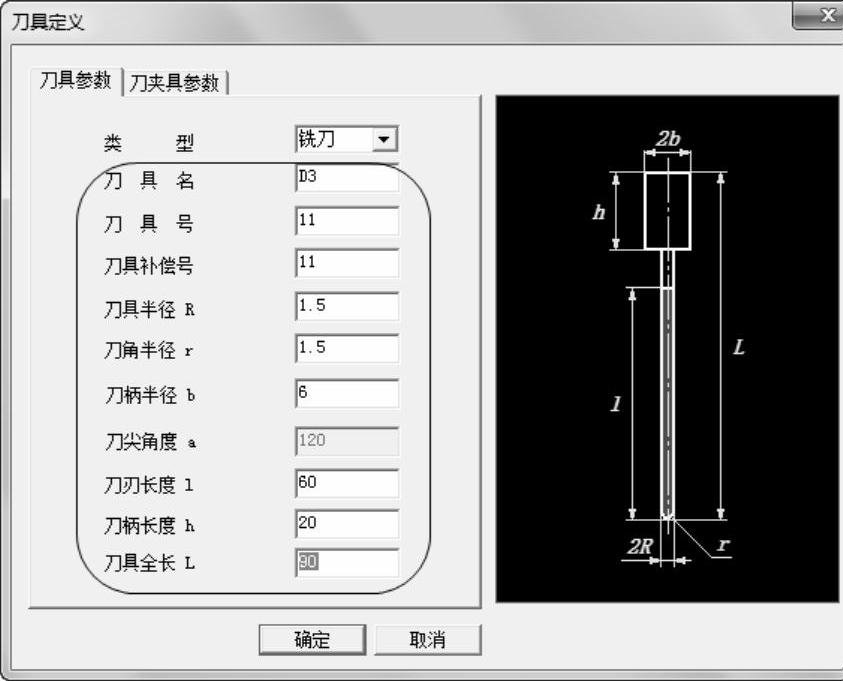

7)单击“刀具参数”选项卡,选择“增加刀具”按钮,系统弹出“刀具定义”对话框,设置刀具参数如图3-32所示。“刀夹具参数”设置为系统默认,然后单击“确定”按钮,刀具便增加到了刀具库中。

图3-32 “刀具定义”对话框

选择刚设置的刀具名称为“D3,r1.5”的铣刀,D代表刀具直径,r代表刀角半径,如图3-33所示。

图3-33 “刀具参数”选项卡

(2)生成刀具轨迹

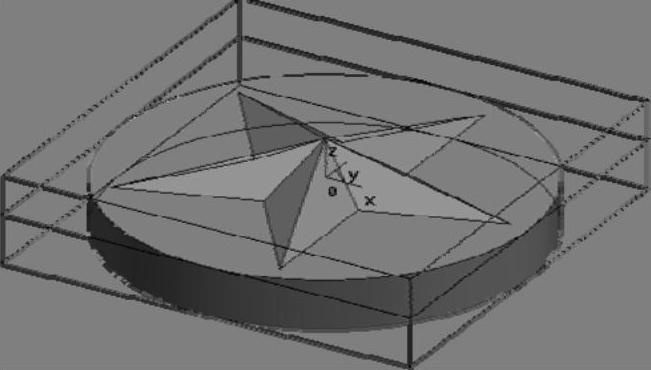

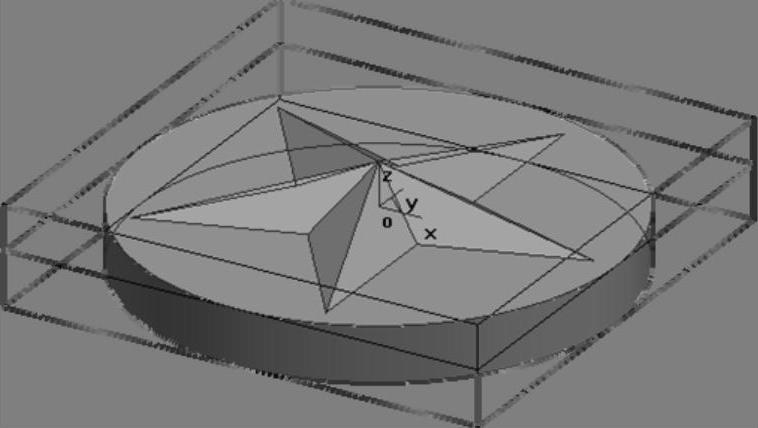

1)完成加工参数设置后,单击“确定”按钮,系统在界面的左下方提示“拾取加工对象”,单击轮廓拾取整个实体为加工对象,如图3-34所示。单击右键结束拾取。

图3-34 拾取的加工对象

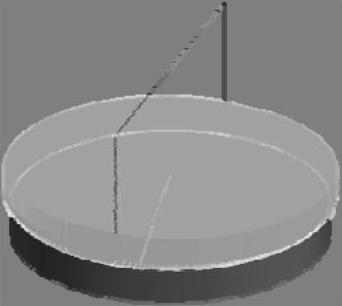

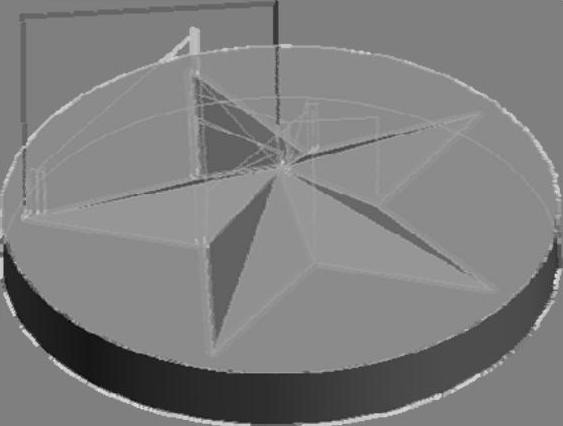

2)单击右键后系统提示“拾取加工边界”,直接单击鼠标右键确认,系统开始计算,稍后得出刀具轨迹如图3-35所示。

图3-35 生成刀具轨迹

(3)显示刀具轨迹 为了方便实体仿真,应显示所有生成的刀具轨迹,可用以下两种方法实现:

1)选择下拉菜单“编辑”→“可见”命令,或直接单击“线面可见”按钮 ,单击左键拾取刀具轨迹,拾取的刀具轨迹变成红色,然后单击右键结束,即可显示刀具轨迹。

,单击左键拾取刀具轨迹,拾取的刀具轨迹变成红色,然后单击右键结束,即可显示刀具轨迹。

2)直接单击选中“加工管理”中的加工方式,然后单击右键,弹出下拉菜单。在下拉菜单中选取“显示”命令,刀具轨迹就被显示在界面上了。

7.实体仿真、检验与修改

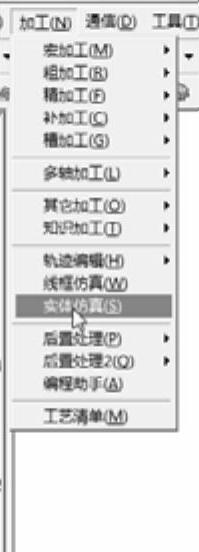

1)选择下拉菜单“加工”→“实体仿真”命令,如图3-36所示,连续拾取粗加工和精加工的刀具轨迹,单击鼠标右键结束,或在工作区和加工管理窗口依次拾取若干轨迹(拾取的时候按住Ctrl键),然后在加工管理窗口区中单击右键弹出快捷菜单,单击“实体仿真”,如图3-37所示,系统弹出“CAXA实体仿真”界面。

图3-36 从菜单进入实体仿真

图3-37 快捷菜单进入实体仿真

2)在仿真界面中,选择下拉菜单“工具”→“仿真”命令,或直接单击“实体仿真”按钮 ,系统立即进行加工仿真,并弹出“仿真加工”对话框,如图3-38所示。

,系统立即进行加工仿真,并弹出“仿真加工”对话框,如图3-38所示。

图3-38 “仿真加工”对话框

3)单击“播放”按钮 ,系统立即进行加工仿真,仿真加工顺序与选取刀具轨迹的顺序一致,如图3-39所示。

,系统立即进行加工仿真,仿真加工顺序与选取刀具轨迹的顺序一致,如图3-39所示。

图3-39 “仿真加工”对话框

4)观察仿真加工的走刀路线,检查判断刀路是否正确、合理(有无过切等错误的发生)。若有非原则上的错误,可通过选中下拉菜单“修改”下的命令对刀具轨迹进行编辑和修改。

5)除了以上的真实仿真外,CAXA软件还提供了“单步显示”、“等高线显示”和“进给速度显示”三种显示方式,在这就不详细介绍了,读者若有兴趣的话可以自行研究。

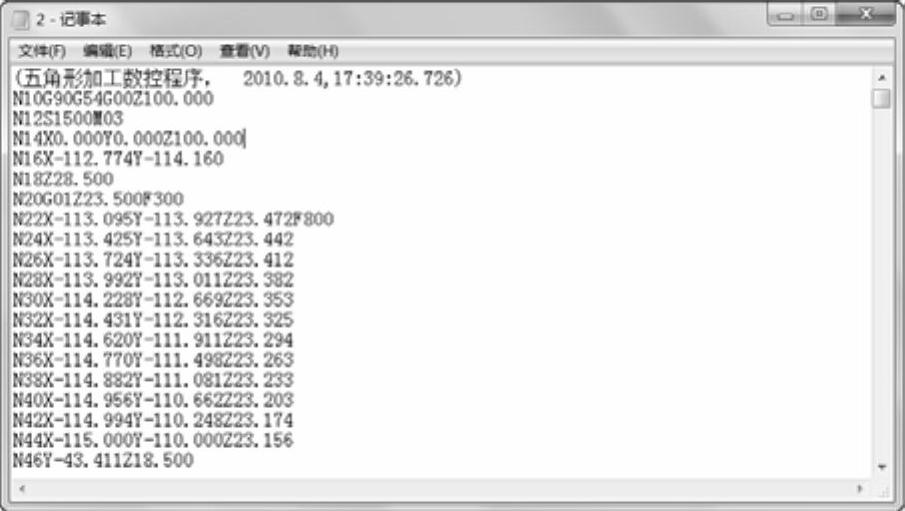

8.后处理

生成代码就是按照当前机床类型的配置要求,把已经生成的加工轨迹转化生成G代码数据文件,即CNC数控程序,有了数控程序就可以直接输入机床进行数控加工。

操作步骤如下:

1)选择下拉菜单“加工”→“后置处理”→“生成G代码”命令,系统自动弹出“生成后置代码”对话框。选择存取后置文件(*.cut)的地址,并填写后置程序文件名,可进行对其编辑,如图3-40所示。

图3-40 “选择后置文件”对话框

2)输入文件名后选择“保存”按钮,系统提示“拾取加工轨迹”,应按顺序依次拾取加工轨迹。当拾取到加工轨迹后,该加工轨迹变为被拾取颜色。鼠标右键结束拾取,系统即生成数控程序。该程序生成在“记事本”文件上,如图3-41所示。拾取时可使用系统提供的拾取工具,可以同时拾取多个加工轨迹,被拾取轨迹的代码将生成在一个文件当中,生成的先后顺序与拾取的先后顺序相同。

图3-41 生成的数控代码

3)选择下拉菜单“文件”→“保存”命令,保存所创建的加工文件。

9.生成加工工艺清单

1)选择“加工”→“工艺清单”命令,弹出“工艺清单”对话框。填写加工零件名称“五角形”,单击“拾取轨迹”按钮,返回工作界面,按顺序依次拾取粗、精加工轨迹后,单击鼠标右键,返回“工艺清单”对话框,如图3-42所示。

图3-42 “工艺清单”对话框

2)在“工艺清单”对话框中单击“生成清单”按钮,弹出“CAXA工艺清单”界面,如图3-43所示。

图3-43 生成加工工艺清单

3)工艺清单共有general(NC数据检查表)、function(功能参数)、tool(刀具)、path(刀具路径)、ncdata(NC数据)5个NC数据检查表文件。NC数据检查表-功能参数文件如图3-44所示。

图3-44 NC数据检查表-功能参数文件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。